PCB生产工艺流程四:PCB工艺流程第2步层压

上一期给大家介绍了生产工艺流程的第1步——内层线路。

《生产PCB的内层线路有哪7步》

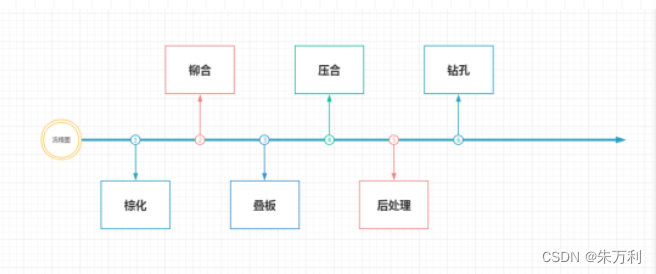

这一期给大家介绍生产工艺流程的第2步——层压,那么它的流程又有哪些步骤呢?那么我们就以层压的流程为主题,进行分析。

层压的流程介绍

层压的目的

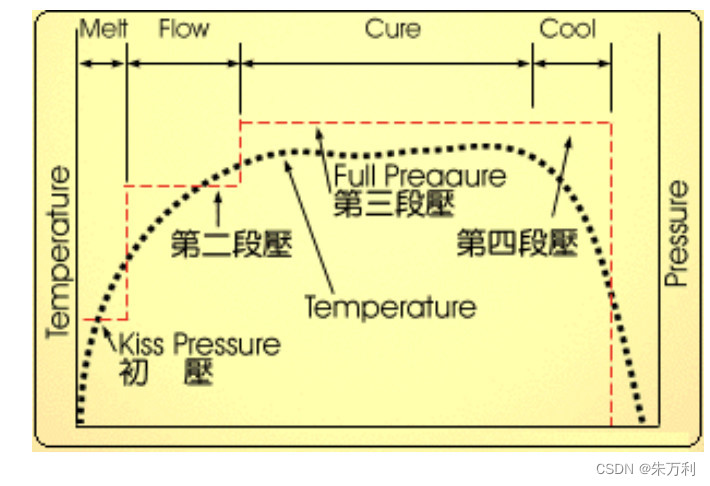

随着技术的发展,以及电子产品的更新换代,单面PCB已经不能满足需求,多层PCB的用处越来越大。而多层PCB的制造中,层压是一道非常重要的工序,有必要对其进行了解。层压,顾名思义,就是把各层线路薄板粘合成一个整体的工艺。其整个过程,包括吻压、全压、冷压。在吻压阶段,树脂浸润粘合面并填充线路中的空隙,然后进入全压,把所有的空隙粘合。所谓冷压,就是使线路板快速冷却,并使尺寸保持稳定。

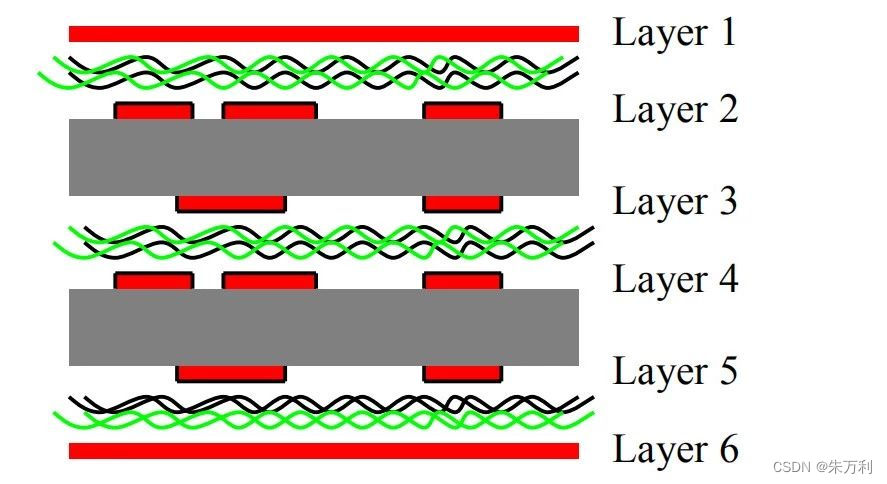

层压:将铜箔(Copper)、半固化片(Prepreg)与棕化处理后的内层线路板压合成多层板

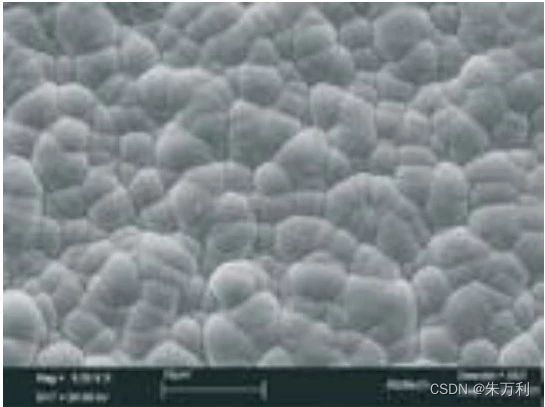

棕化

棕化:内层芯板经过棕化处理后,在铜面形成一层均匀的棕色有机金属膜,可增强铜面与半固化片的结合力,同时在高温压合过程中,阻止铜与半固化片的氨基发生反应。产品实现的基本原理有药水作用原理、设备作用原理等。

目的:

(1)粗化铜面,增加与树脂接触表面积。

(2)增加铜面对流动树脂之湿润性。

(3)使铜面钝化,避免发生不良反应。

主要生产物料:棕化液MS100。

注意事项:棕化膜很薄,极易发生擦花问题,操作时需注意操作手势。

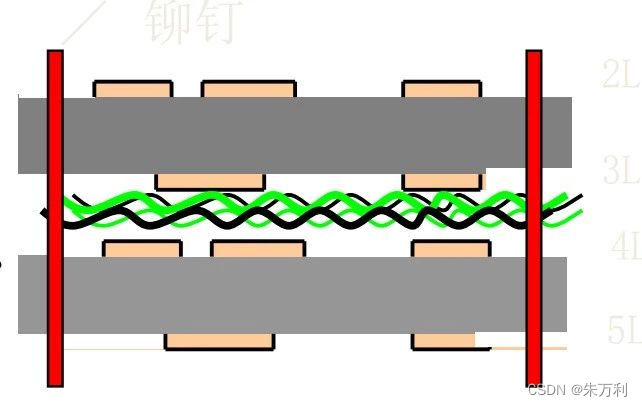

铆合

目的:(四层板不需铆钉) 利用铆钉将多张内层板钉在一起,以避免后续加工时产生层间滑移。

主要生产物料:铆钉;半固化片(P/P)。

P/P(PREPREG):由树脂和玻璃纤维布组成, 据玻璃布种类可分为106、1080、33132116、7628等几种。

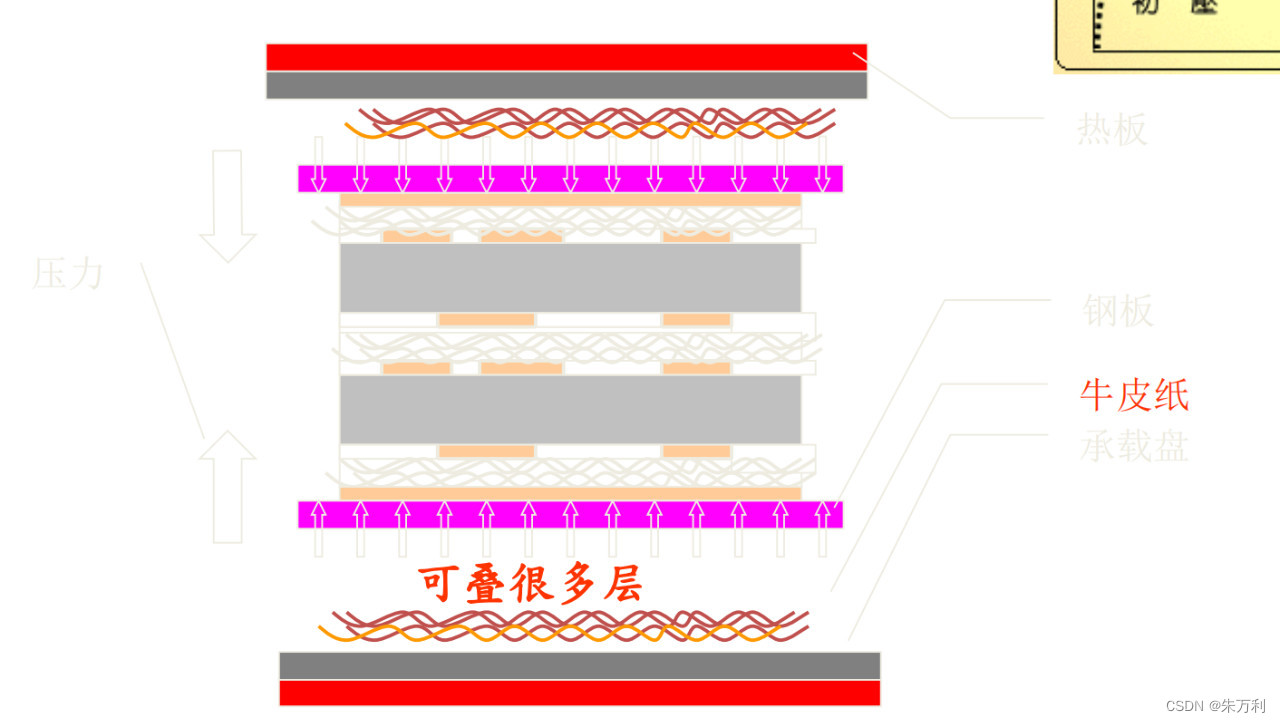

叠板

目的: 将预叠合好之板叠成待压多层板形式。

主要产物:铜箔、半固化片电镀铜皮。

按厚度可分为

1/3OZ=12um(代号T)

1/2OZ=18um(代号H)

1OZ=35um(代号1)

2OZ=70um(代号2)

压合

目的:通过热压方式将叠合板压成多层板。

主要生产辅料:牛皮纸、钢板。

后处理

目的:对层压后的板经过磨边、打靶、铣边等工序进行初步的外形处理以便后工序生产品质控制要求及提供后工序加工之工具孔。

主要生产物料:钻头、铣刀。