PCB生产工艺流程五:PCB生产工艺流程的第3步,钻孔的分类及目的

今天第五期的内容就是详细讲述PCB工艺流程第三步——钻孔,忘记第二步的小伙伴看这里 PCB工艺流程第2步,你了解多少?

钻孔的目的

在板面上钻出层与层之间线路连接的导通孔。

主要原物料

钻头:碳化钨,钴及有机粘着剂组合而成。

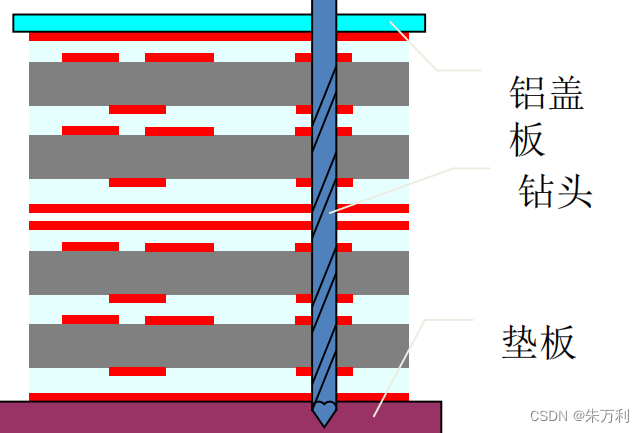

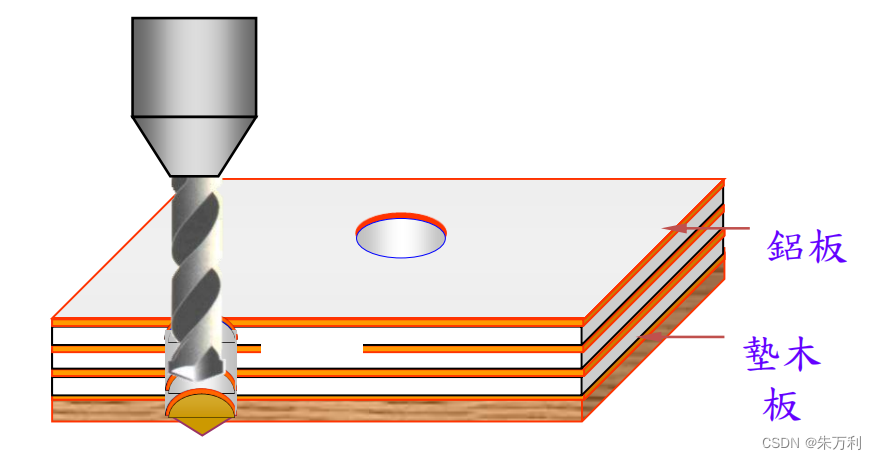

盖板:主要为铝片,在制程中起钻头定位;散热;减少毛头;防压力脚压伤作用。

垫板:主要为复合板,在制程中起保护钻机台面;防出口性毛头;降低钻针温度及清洁钻针沟槽胶渣作用。

PCB钻孔的类型

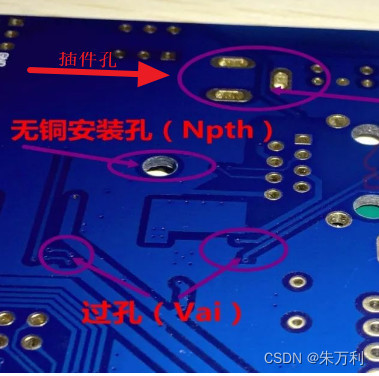

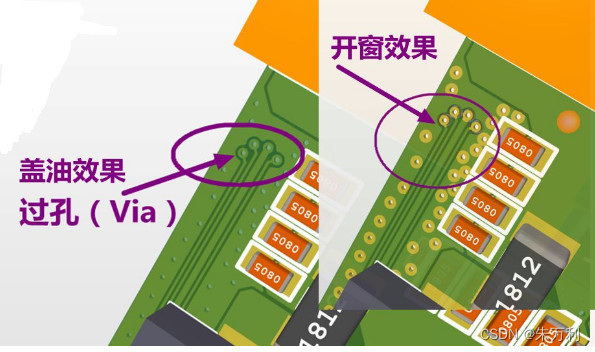

过孔(via) :只是起电气导通作用不用插器件焊接,其表面可以做开窗(焊盘裸露)、盖油或者塞油。

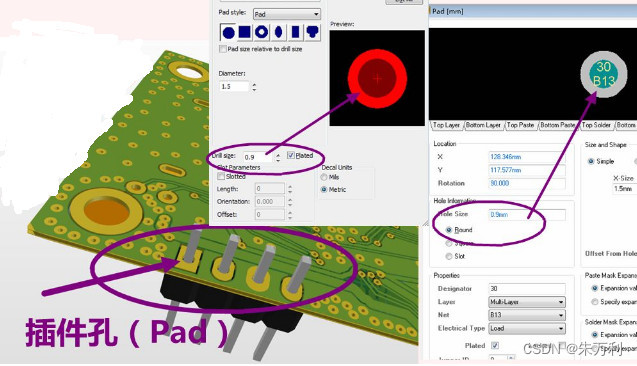

插件孔(Pad孔):需要插器件焊接的引脚孔,焊盘表面必须裸露出来。

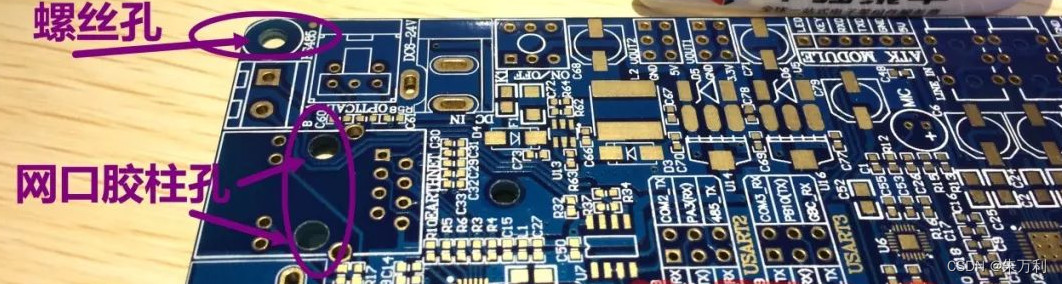

无铜安装孔(Npth):螺丝孔或器件塑料固定脚,没有电气性能,起定位固定作用。

孔属性

板厂孔定义有两种属性,金属和非金属。金属孔多数是器件引脚孔,部分是金属螺丝孔,上下能电气导通。非金属孔就是孔内壁没有铜上下不导通的孔,也称为安装孔。金属孔与非金属孔的属性区别为“Plated”是否有勾选,如果孔勾选“Plated”那么孔的属性为金属,如果不勾选就是非金属孔,非金属孔正常是没有外径的。

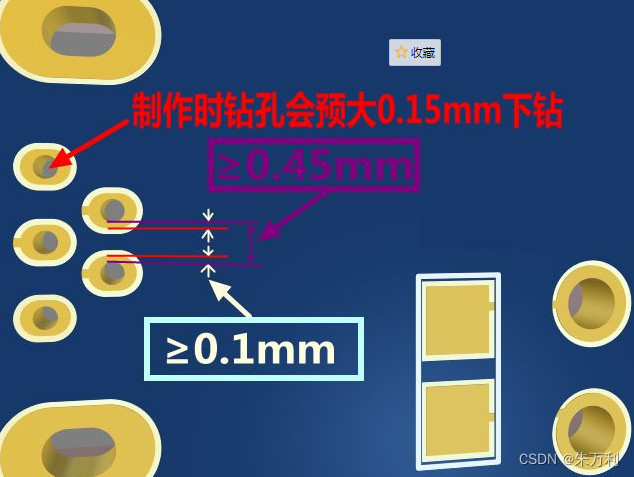

过孔的间距

过孔(Via)与过孔(Via)之间的间距:

同网络的过孔边缘间距≥8mil(0.2mm),不同网络的过孔边缘间距≥12mil(0.3mm)。

插件孔与插件之间的间距:

孔边缘间距≥17mil(0.45mm),极限为12mil。插件孔Pcb制作时钻孔会预大0.15mm下钻,钻完后再沉上铜,最终保证沉铜后的孔径与Pcb设计时的成品孔一样大。(孔边缘间距0.45=0.15孔补偿 + 0.1孔环+ 0.1 孔环 + 0.1 安全间距 ,单位mm)

近孔对生产的影响:

两个孔过近会影响PCB生产钻孔工序。两个孔过近会钻第二个孔时一边方向的材质过薄,钻咀受力不均及钻咀散热不一,从而导致断钻咀,由此造成PCB孔崩不美观或漏钻孔不导通。