imu_utils的github库下面推荐的一篇很好的关于惯性导航系统的英文综述文章,以后每天抽出半个小时将它翻译一下,就当是为了提高英文文献阅读能力吧。

持续更新……

目前翻译进度:已完结

原文链接: An introduction to inertial navigation

作者:Oliver J. Woodman

摘要

直到现在,惯性传感器的重量和尺寸都限制了它们在人体动作捕捉等领域的应用。最近在小型和轻型微机电系统(MEMS)惯性传感器性能上的改进,使惯性技术的应用成为可能。这导致了人们对惯性导航这一主题的兴趣增加,然而目前对这一主题的介绍未能充分描述惯性系统的误差特性。

我们介绍了惯性导航,重点介绍了基于MEMS器件的捷联系统。采用测量与仿真相结合的方法研究了该系统的误差特性。对于一个基于Xsens Mtx惯性测量单元(IMU)的简单惯性导航系统(INS),我们表明,在60秒的操作后,平均位置误差增加到150米以上。由噪声扰动的陀螺信号引起的定向误差的传播被认为是造成这种漂移的关键原因。通过模拟,我们检验了干扰陀螺仪信号的个别噪声的重要性,证明了白噪声对系统的总体漂移贡献最大。

利用传感器融合和特定领域的约束可以减少系统的漂移。以INS为例,我们证明使用磁强计的传感器融合可以将系统在60秒后获得的平均位置误差从150多米减少到5米左右。我们得出的结论是,虽然MEMS IMU技术正在迅速发展,但目前还不可能建立一个基于MEMS的INS,能够在一分钟后还能提供亚米位置精度。

1 介绍

本文介绍了惯性导航和惯性导航系统的误差特性。它的目的是解决目前惯性导航领域缺乏可读性比较高的综述文章,本文不过分简化或忽略惯性导航系统的误差特性。本文还旨在解释性能规格的测量的意义和重要性,如噪音密度和偏置稳定性,这是制造商经常要求的。

读者应该注意到,虽然本报告旨在提供惯性导航的主题的广泛介绍,但是后面的章节主要集中在使用微机械机电系统(MEMS)设备的捷联式惯性导航系统。MEMS技术目前特别受关注,因为相对于其他可用技术,它提供了坚固、低成本、小而轻的惯性传感器。MEMS惯性器件的性能也在迅速提高。在本文中,INS主要是基于Xsens Mtx设备开发的简单的惯性导航系统(INS)。报告的结构如下:

- 第2节向读者介绍了惯性导航及其用途,以及惯性导航系统的两个类型

- 第3节和第4节详细描述了陀螺仪和加速度计。两部分都包含了目前可用的不同类型的传感器的概述,以及误差来源的描述。

- 第5节介绍了Allan方差,一种可以用来检测和测量陀螺仪和加速度计信号的噪声特性的技术。

- 第6节将更详细地描述捷联惯性导航,并阐述自动陀螺仪和加速度计的误差是如何通过整个导航系统传播的。为了说明噪声扰动陀螺和加速度计信号的相对重要性,本文对一个简单惯导系统的性能进行了分析。

- 第7节描述了如何使用模拟来分析不同噪声源的相对重要性。建立了一个简单的模拟器,并与第6节开发的实际系统进行了验证。

- 第8节介绍了几种减少惯性系统漂移的方法。

2 惯性导航

惯性导航是一种自成一体的导航技术,它使用加速度计和陀螺仪提供的测量来跟踪物体相对于已知起始点、方向和速度的位置和方向。惯性测量单元通常由三个正交速率陀螺仪和三个正交加速度计组成,分别测量角速度和线加速度。如第2.1节所述,通过处理来自这些设备的信号,可以跟踪设备的位置和方向。惯性导航广泛应用于飞机、战术和战略导弹、航天器、潜艇和舰船的导航。MEMS器件制造的最新进展使制造小型和轻型惯性导航系统成为可能。这些进步扩大了可能的应用范围,包括人类和动物的动作捕捉。

2.1 惯性导航配置

几乎所有imu都属于以下两类之一。这两种结构的区别在于速率陀螺仪和加速度计工作的参考系。在整个报告中,我们将导航系统的参考框架(译者注:这里的frame感觉就是坐标系的意思)作为主体框架(body系),并将导航的参考框架作为global框架(世界系),如图1所示。

2.1.1 稳定平台系统

在稳定平台型系统中,惯性传感器安装在与任何外部旋转运动隔离的平台上。换句话说,平台与全局框架(世界坐标系)保持一致.这是通过使用允许平台在三个轴上自由运动的gimbals(框架)安装平台来实现的,如图2所示。平台安装的陀螺仪检测平台的任意旋转。这些信号反馈给转矩马达,转矩马达转动gimbals以抵消这些旋转,从而使平台与global坐标系保持一致。

为了跟踪装置的方向,可以使用角度拾取器读取相邻gimbals(平衡环)之间的角度。为了计算装置的位置,需要将安装在平台上的加速度计的信号进行二重积分。注意,在执行积分之前,必须从垂直方向中减去重力加速度。稳定平台惯性导航算法如图3所示。

2.1.2 捷联系统

在捷联系统中,惯性传感器被刚性地安装在装置上,因此输出的量是在body坐标系下测量的,而不是在global坐标系。如第6节所述,为了跟踪方向,需要将速率陀螺仪的信号积分。为了跟踪位置,利用三个加速度计的信号和由陀螺仪信号的积分得到的已知的方向,将该信号转换为global坐标信号。然后就像稳定平台算法那样,将global加速度信进行二重积分,得到位置信息。这个过程如图4所示。

稳定平台和捷联系统都基于相同的基本原理。捷联系统降低了机械复杂性,并且在物理尺寸上比稳定平台系统更小。这些优点是以增加计算复杂度为代价实现的。随着计算成本的降低,捷联系统已成为惯性导航系统的主要类型。

3 陀螺仪

3.1 陀螺仪类型

本节介绍了陀螺仪的主要类型。请注意,这里的介绍并不是非常详细。尤其是许多不同种类的机械陀螺仪没有介绍到。更全面的介绍请参阅文献[1]。

3.1.1 机械陀螺仪

传统的陀螺仪由一个安装在两个gimbals上的旋转轮组成,允许它在三个轴上任意旋转,如图5所示。

根据角动量守恒的,旋转轮会抵抗方向的改变。因此,当机械陀螺仪受到旋转时,轮子将保持恒定的整体方向,相邻的框架之间的角度将改变。为了测量装置的方向,可以使用角度拾取器读取相邻框架之间的角度。请注意,传统的陀螺仪测量值为角度。相比之下,几乎所有的现代陀螺仪(包括在3.1.2和3.1.3节中概述的光学和MEMS类型)都是速率陀螺仪,它测量角速度。

机械陀螺仪的主要缺点是它们包含运动部件。运动部件产生摩擦,这反过来导致输出漂移的时间。为了减少摩擦,使用了高精度轴承和特殊的润滑剂,增加了设备的成本。机械陀螺仪也需要几分钟的预热,这在很多情况下是难以接受的.

3.1.2 光学陀螺仪

光纤陀螺仪(FOG)利用光的干涉来测量角速度。光纤陀螺仪由一大圈光纤组成。为了测量旋转,两束光以相反的方向射入线圈。如果传感器正在旋转,那么沿旋转方向运动的光束到纤维另一端的路径比沿相反旋转方向运动的光束要长,如图6所示。这被称为Sagnac(萨尼亚克)效应。当光束离开纤维时,它们就结合在一起了。由于Sagnac效应而引起的相移会使两束光发生干涉,从而产生强度与角速度有关的组合光。因此,可以通过测量组合束的强度来测量角速度。

环形激光陀螺仪(RLGs)也是基于萨尼亚克效应。FOG和RLG之间的区别是,RLG的激光束是使用镜子来引导在一个封闭的路径上,而不是光纤.与机械陀螺仪不同,光学陀螺仪没有运动部件,启动只需几秒钟。光学陀螺仪的精度很大程度上取决于光传输路径的长度(越大越好),而光传输路径的长度又受到设备尺寸的限制。

3.1.3 MEMS陀螺仪

尽管经过多年的发展,机械和光学陀螺仪仍然有很高的零件数量和对零件高精度公差和复杂的装配技术的要求。因此,它们仍然很昂贵。相比之下,使用硅微加工技术制造的MEMS传感器零件数量少(一个MEMS陀螺仪可以只由3个部件组成),制造成本相对低廉。

MEMS陀螺仪利用科氏力效应,即在一个旋转角速度为ω的动参考系中,质量为m与移动速度为v的质量块会受到一个力:

F c = − 2 m ( ω × v ) \boldsymbol{F}_{c}=-2 m(\boldsymbol{\omega} \times \boldsymbol{v}) Fc=−2m(ω×v)

MEMS陀螺仪内含振动元件用来测量科氏力。振动元件有很多几何结构,如振动轮和音叉陀螺仪。最简单的几何结构由单个质量组成,它被驱动沿驱动轴振动,如图7所示。当陀螺仪旋转时,由科氏力沿垂直的传感轴引起二次振动。角速度可以通过测量二次旋转来计算。

目前,MEMS传感器的精度还达不到光学传感器的精度,但未来有望达到这一水平。以下是MEMS传感器的优势,摘自文献[1]。

- 尺寸小

- 重量轻

- 结构强度高

- 低功耗

- 启动时间短

- 低成本(大批量生产)

- 可靠性高

- 维护费用低

- 能够在恶劣环境下工作(ps:原文是compatible with operations in hostile environments,感觉直译过来怪怪的)

如前所述,MEMS陀螺仪的主要缺点是它们的精度目前远不如光学设备。表1通过比较霍尼韦尔(Honeywell)公司生产的两种陀螺仪的规格说明了MEMS技术的优缺点。GG1320AN是单轴数字激光陀螺。GG5300是一个三轴MEMS速率陀螺。值得注意的是,MEMS内部不仅封装了三个陀螺仪(而不是一个),而且功耗更低,启动时间更短,而且比光学器件更小更轻。MEMS传感器的主要缺点是它的精度远远不够,偏差稳定性和角度随机游走的测量结果表明了这一点。这些测量类型(误差特性)将在3.2节中解释。

3.2 MEMS陀螺仪的误差特性

在这一节中,我们研究MEMS陀螺仪的误差特性,以及它们对积分(方向)信号的影响。

3.2.1 常数偏移

速率陀螺的偏移是当它不进行任何旋转(i.e:输出与真实值的偏移),单位为°/h。常数偏移误差 ξ \xi ξ,当积分的时候,产生一个与时间线性增长的角度误差: θ ( t ) = ε ⋅ t \theta(t)=\varepsilon \cdot t θ(t)=ε⋅t。

可以通过在速率陀螺仪不进行任何旋转的情况下,采集其一段时间的输出(译者注:不低于四个小时),取其平均值来估计其恒定的偏移误差。一旦偏移已知,通过简单地从输出中减去偏移来补偿偏差。

3.2.2 热机械白噪声/角度随机游走

MEMS陀螺仪的输出将受到一些热机械噪声的扰动,这些噪声的波动速率远大于传感器的采样速率。结果就是,从传感器获得的样本受到白噪声序列的扰动,该扰动是一个简单的零均值非相关随机变量序列。

为了看出这个噪声对积分信号有什么影响,我们可以做一个简单的分析,假设使用矩形规则(译者注:原文是rectangular rule,个人理解就是类似于欧拉积分,用n个小矩形来近似积分结果)来进行积分。设 N i N_i Ni是白噪声序列中的第i个随机变量,每个 N i N_i Ni分布相同,均值 E ( N i ) = E ( N ) = 0 E(N_i) = E(N) = 0 E(Ni)=E(N)=0,有限方差 V a r ( N i ) = V a r ( N ) = σ 2 Var(N_i) = Var(N) = \sigma ^2 Var(Ni)=Var(N)=σ2。由白噪声序列的定义, C o v ( N i , N j ) = 0 Cov(N_i, N_j) = 0 Cov(Ni,Nj)=0,其中 i ≠ j i \not = j i=j。使用矩形规对白噪声信号 ε ( t ) \varepsilon (t) ε(t)在时间 t = n ⋅ δ t t=n \cdot \delta t t=n⋅δt的积分结果是:

∫ 0 t ϵ ( τ ) d τ = δ t ∑ i = 1 n N i \int_{0}^{t} \epsilon(\tau) d \tau=\delta t \sum_{i=1}^{n} N_{i} ∫0tϵ(τ)dτ=δti=1∑nNi

式中,n为该时间段内从该设备接收到的样本数,t为连续样本之间的时间间隔。使用标准公式 E ( a X + b Y ) = a E ( X ) + b E ( y ) E(aX + bY) = aE(X) + bE(y) E(aX+bY)=aE(X)+bE(y)和 V a r ( a X + b Y ) = a 2 V a r ( X ) + b 2 V a r ( Y ) + 2 a b C o v ( X , Y ) Var(aX + bY) = a^2Var(X) + b^2 Var(Y) + 2abCov(X, Y) Var(aX+bY)=a2Var(X)+b2Var(Y)+2abCov(X,Y)(其中a和b是常量,X和Y是随机变量)可以得到:

E ( ∫ 0 t ϵ ( τ ) d τ ) = δ t ⋅ n ⋅ E ( N ) = 0 Var ( ∫ 0 t ϵ ( τ ) d τ ) = δ t 2 ⋅ n ⋅ Var ( N ) = δ t ⋅ t ⋅ σ 2 \begin{aligned} \mathrm{E}\left(\int_{0}^{t} \epsilon(\tau) d \tau\right) &=\delta t \cdot n \cdot \mathrm{E}(N)=0 \\ \operatorname{Var}\left(\int_{0}^{t} \epsilon(\tau) d \tau\right) &=\delta t^{2} \cdot n \cdot \operatorname{Var}(N)=\delta t \cdot t \cdot \sigma^{2} \end{aligned} E(∫0tϵ(τ)dτ)Var(∫0tϵ(τ)dτ)=δt⋅n⋅E(N)=0=δt2⋅n⋅Var(N)=δt⋅t⋅σ2

因此噪声在积分信号中引入了零均值随机游走误差,其标准差:

σ θ ( t ) = σ ⋅ δ t ⋅ t \sigma_{\theta}(t)=\sigma \cdot \sqrt{\delta t \cdot t} σθ(t)=σ⋅δt⋅t

随着时间的平方跟成比例增长。

由于我们通常对噪声如何影响积分信号感兴趣,因此制造厂商通常使用角度随机游动(ARW)来衡量噪声

A R W = σ θ ( 1 ) \mathrm{ARW}=\sigma_{\theta}(1) ARW=σθ(1)

单位为 ° / h °/ \sqrt{h} °/h。例如,Honeywell GG5300的ARW测量值为 0.2 ° / h 0.2°/ \sqrt{h} 0.2°/h,即1小时后,方向误差的标准偏差为0.2°,,2小时后方向误差的标准偏差为 2 ⋅ 0.2 = 0.28 ° \sqrt{2} \cdot 0.2 = 0.28° 2⋅0.2=0.28°,以此类推。用于衡量噪声的其他测量方法有功率谱密度(单位: ( ° / h ) 2 / H z (°/h)^2 /Hz (°/h)2/Hz)和FFT噪声密度(单位: ° / h / H z °/h/ \sqrt{Hz} °/h/Hz)。使用下面的方程可以在各种不同的噪声规格之间进行转换:

ARW ( ∘ / h ) = 1 60 ⋅ PSD ( ( ∘ / h ) 2 / H z ) ARW ( ∘ / h ) = 1 60 ⋅ F F T ( ∘ / h / H z ) \begin{array}{l} \operatorname{ARW}\left(^{\circ} / \sqrt{\mathrm{h}}\right)=\frac{1}{60} \cdot \sqrt{\operatorname{PSD}\left(\left(^{\circ} / \mathrm{h}\right)^{2} / \mathrm{Hz}\right)} \\ \operatorname{ARW}\left(^{\circ} / \sqrt{\mathrm{h}}\right)=\frac{1}{60} \cdot \mathrm{FFT}\left(^{\circ} / \mathrm{h} / \sqrt{\mathrm{Hz}}\right) \end{array} ARW(∘/h)=601⋅PSD((∘/h)2/Hz)ARW(∘/h)=601⋅FFT(∘/h/Hz)

有关角度随机游动和噪声说明的更多信息,请参阅[3]。

3.2.3 闪烁噪声/偏置稳定性

MEMS陀螺仪的偏置会随着时间的推移而漂移,这是由于电子器件和其他易受随机闪烁影响的元件中的闪烁噪声造成的。闪烁噪声是一种频谱为 1 / f 1/f 1/f的噪声,其影响通常在电子元件中以低频观察到。在高频时,闪烁噪声往往被白噪声所掩盖。由闪烁噪声引起的偏置波动通常被建模为随机游走。

偏移稳定性测量描述了在固定条件下(通常包括恒温),在指定的一段时间内(通常在100秒左右),设备的偏移如何改变。偏移稳定性通常指定为1 σ \sigma σ值,单位为°/h,对于精度较低的设备,则为°/s。在随机游走模型下,偏移稳定性可以解释为:如果 B t B_t Bt是t时刻的已知偏移,那么0.01° /h超过100秒的1 σ \sigma σ偏移稳定性表示时间(t + 100)时刻的偏移是一个期望值为 B t B_t Bt、标准差为0.01° /h的随机变量。随着时间的推移,该属性在陀螺偏差中创建一个随机游走,其标准方差随时间的平方根成比例增长。由于这个原因,偏差稳定性偶尔由偏差随机游走测量来指定

B R W ( ∘ / h ) = B S ( ∘ / h ) t ( h ) \mathrm{BRW}\left(^{\circ} / \sqrt{\mathrm{h}}\right)=\frac{\mathrm{BS}\left(^{\circ} / \mathrm{h}\right)}{\sqrt{t(\mathrm{h})}} BRW(∘/h)=t(h)BS(∘/h)

t是定义偏差稳定性的时间跨度(译者注:bias感觉译为偏移,偏差都可以,以后有时间再修改吧……)通常,我们感兴趣的是这个误差如何影响通过积分速率陀螺仪信号得到的方向。如果我们假设一个偏移随机游走模型,那么对偏移波动积分的结果是一个二阶角度随机游走。实际上,偏移波动并不真正是一个随机游走过程。如果我们这样做了,那么设备偏差的不确定性就会随着时间跨度的增加而无限制地增加。在实践中,偏差被限制在一定范围内,因此随机游走模型只是对段时间内的真实过程的一个很好的近似。

3.2.4 温度影响

由于环境变化和传感器自热引起的温度波动引起偏差变动。注意,这种变动不包括在固定条件下采取的偏差稳定性测量。

如3.2.1节所述,由于温度变化而引入的任何残余偏差将导致随时间线性增长的方向误差。在MEMs传感器中,偏差与温度的关系通常是高度非线性的。大多数惯性测量单元(IMUs)包含内部温度传感器,使其能够校正温度引起的偏差效应。一些imu(如Xsens 4 Mtx)就具有这样的修正功能。

3.2.5 标定误差

术语“标定误差”是指陀螺的标度因子、对准和线性方面的误差。这样的误差往往会产生只有在设备转动时才能观察到的偏移误差。这些误差导致积分信号中额外漂移的积累,漂移的大小与运动的速率和持续时间[4]成正比。通常可以测量和校正标定误差。一些新型imu,如Xsens Mtx已经内置了校正标定误差的功能。

3.2.6 总结

表2总结了本节中列出的主要错误来源。每个误差源的在不同的陀螺仪上的相对重要程度是不同的。对于MEMS陀螺仪来说,由未补偿的温度波动或初始偏差估计引起的角度随机游走(噪声)误差和未校正的偏差误差通常是最重要的误差来源。角度随机游动可作为对速率陀螺仪信号积分得到的方位不确定度的下界。

4 线性加速度计

4.1 加速度计的类型

加速度计可以广义地分为机械式和固体式。本节将介绍这两种类型的加速度计,以及MEMS加速度计。要获得更多相关内容,请参阅文献[1]。

4.1.1 机械式

机械加速度计由弹簧悬挂的质量块组成,如图8所示。质量块的位移用位移拾取器测量,输出一个与作用在输入轴方向上的力F成比例的信号。然后利用牛顿第二定律F = ma计算作用在该装置上的加速度。

4.1.2 固态式

固态加速度计可以分为不同的子组,包括表面声波、振动波、硅和石英器件。固态加速度计体积小,可靠,坚固耐用。

固体加速度计的一个例子是表面声波加速度计(SAW)。一个SAW加速度计由一个悬臂梁组成,该悬臂梁在一个特定的频率谐振,如图9所示。一个质量附在梁的一端,梁可以自由移动。另一端与壳体刚性连接。当加速度沿输入轴施加时,光束发生弯曲。这导致声表面波的频率随所施加的应变成比例地变化。通过测量频率的变化,就可以确定加速度。

4.1.3 MEMS加速度计

微机械硅加速度计的原理与机械和固体传感器相同。MEMS加速度计主要有两类。第一类包括机械加速度计(i.e:支持测量质量位移的装置)使用MEMS技术制造。第二类由测量由张力变化引起的振动元件频率变化的装置组成,如SAW加速度计。

第3.1.3节所列MEMS设备的优点同样适用于加速度计,正如它们适用于陀螺仪一样。它们体积小、重量轻、功耗低、启动时间短。虽然MEMS器件的性能正在迅速提高,但其主要缺点是目前的精度不如传统技术制造的加速度计。

4.2 MEMS 加速度计误差特性

在本节中,我们将研究MEMS加速度计中出现的误差。下面所描述的误差类型类似于第3.2节中关于陀螺仪的那些误差,因此在这里不过多赘述。与速率陀螺仪相比,由加速度计产生的误差之间的主要区别在于:为了跟踪位置,加速度即的输出信号被积分两次,而速率陀螺信号只被积分一次。

4.2.1 常数偏差

加速度计的偏置是其输出信号与真实值的偏移量,单位为 m / s 2 m/s^2 m/s2。常数偏移误差 ϵ \epsilon ϵ,当二重积分的时候,位置误差随着时间的平方增长。累计位置误差为

s ( t ) = ϵ ⋅ t 2 2 s(t)=\epsilon \cdot \frac{t^{2}}{2} s(t)=ϵ⋅2t2

t是积分时间

当加速度计处于静态(译者注:即不输入加速度),可以通过测量其一段时间内的平均值来估计偏置。不幸的是,由于重力作用在加速度计上的重力分量会表现为偏置,这就使情况复杂化了。因此,有必要知道装置相对于引力场的精确方位,以便测量偏置。在实践中,这可以通过将设备安装在转盘上的标定程序来实现,转盘的方向可以极其精确地控制。

4.2.2 热机械白噪声/速度随机游走

从MEMS加速度计获得的输出样本受到白噪声序列的干扰。3.2.2节中我们发现积分白噪声产生一个标准差随 t \sqrt t t正比例增长的随机游走。因此白噪声在加速度计的输出中产生一个速度随机游走,通常指定单位 m / s / h m / s / h m/s/h。为了弄清加速度计白噪声对位置计算的影响,我们可以做一个和加速度计类似的对输出样本的二重积分。 N i N_i Ni是白噪声序列中的第 i i i个随机变量,其 E ( N i ) = E ( N ) = 0 E(N_i)=E(N)=0 E(Ni)=E(N)=0, V a r ( N i ) = V a r ( N ) = σ 2 Var(N_i)=Var(N)=\sigma ^2 Var(Ni)=Var(N)=σ2。白噪声信号 ϵ ( t ) \epsilon(t) ϵ(t)在 t = n ⋅ δ t t= n\cdot \delta t t=n⋅δt的二重积分结果为

∫ 0 t ∫ 0 t ϵ ( τ ) d τ d τ = δ t ∑ i = 1 n δ t ∑ j = 1 i N j = δ t 2 ∑ i = 1 n ( n − i + 1 ) N i \int_{0}^{t} \int_{0}^{t} \epsilon(\tau) d \tau d \tau=\delta t \sum_{i=1}^{n} \delta t \sum_{j=1}^{i} N_{j}=\delta t^{2} \sum_{i=1}^{n}(n-i+1) N_{i} ∫0t∫0tϵ(τ)dτdτ=δti=1∑nδtj=1∑iNj=δt2i=1∑n(n−i+1)Ni

式中,n为该时间段内从设备接收到的样本数,式中间隔t为连续样本之间的时间。预期位置误差为

E ( ∫ 0 t ∫ 0 t ϵ ( τ ) d τ d τ ) = δ t 2 ∑ i = 1 n ( n − i + 1 ) E ( N i ) = 0 \begin{aligned} \mathrm{E}\left(\int_{0}^{t} \int_{0}^{t} \epsilon(\tau) d \tau d \tau\right) &=\delta t^{2} \sum_{i=1}^{n}(n-i+1) \mathrm{E}\left(N_{i}\right) \\ &=0 \end{aligned} E(∫0t∫0tϵ(τ)dτdτ)=δt2i=1∑n(n−i+1)E(Ni)=0

方差为

Var ( ∫ 0 t ∫ 0 t ϵ ( τ ) d τ d τ ) = δ t 4 ∑ i = 1 n ( n − i + 1 ) 2 Var ( N i ) = δ t 4 n ( n + 1 ) ( 2 n + 1 ) 6 Var ( N ) ≈ 1 3 ⋅ δ t ⋅ t 3 ⋅ σ 2 \begin{aligned} \operatorname{Var}\left(\int_{0}^{t} \int_{0}^{t} \epsilon(\tau) d \tau d \tau\right) &=\delta t^{4} \sum_{i=1}^{n}(n-i+1)^{2} \operatorname{Var}\left(N_{i}\right) \\ &=\frac{\delta t^{4} n(n+1)(2 n+1)}{6} \operatorname{Var}(N) \\ & \approx \frac{1}{3} \cdot \delta t \cdot t^{3} \cdot \sigma^{2} \end{aligned} Var(∫0t∫0tϵ(τ)dτdτ)=δt4i=1∑n(n−i+1)2Var(Ni)=6δt4n(n+1)(2n+1)Var(N)≈31⋅δt⋅t3⋅σ2

其中近似假设 δ t \delta t δt较小(即采样频率较大,这是现代MEMS加速度计的一个有效假设)。这个分析表明,加速度计的白噪声产生了一个二阶的位置随机游走,具有零平均值和一个标准差

σ s ( t ) ≈ σ ⋅ t 3 / 2 ⋅ δ t 3 \sigma_{s}(t) \approx \sigma \cdot t^{3 / 2} \cdot \sqrt{\frac{\delta t}{3}} σs(t)≈σ⋅t3/2⋅3δt

与 t 3 / 2 t^{3/2} t3/2正比例增长

4.2.3 闪烁噪声/偏差稳定性

MEMS加速度计受到闪烁噪声的影响,这产生了随着时间推移的偏置。这种波动通常被建模为bias随机游走,如3.2.3节所述。利用该模型,闪烁噪声产生了速度的二阶随机游走,其不确定性按比例增长至 t 3 / 2 t^{3/2} t3/2;产生了位置的三阶随机游走,其不确定性按比例增长至 t 5 / 2 t^{5/2} t5/2。

4.2.4 温度影响

与陀螺仪一样,温度的变化会引起加速度计输出信号偏置的波动。偏置与温度的关系取决于特定的器件,但往往是高度非线性的。如4.2.1节所述,任何引入的残余偏差都会导致位置误差随时间呈二次增长。如果IMU包含温度传感器,那么就可以对输出信号进行校正,以补偿温度相关的影响。

4.2.5 标定误差

标定误差(刻度因子误差、校准误差和输出线性)表现为偏差误差,只有在设备在加速度状态下的时候才能观察到。请注意,即使当设备是静止的,这些暂时的偏差可以观察到,这是因为设备受到重力加速度!。

4.2.6 总结

MEMS加速度计的主要误差来源与陀螺仪相似。表3汇总了本节中出现的误差来源。对于MEMS设备,角度、随机游动(噪声)和未校正的偏置误差通常是限制设备性能的误差源,然而每个误差源的相对重要性取决于所使用的特定设备。

5 信号噪声分析

在前几节中,我们描述了加速度计和陀螺仪信号中出现的一些噪声处理。在本节中,我们将介绍一种被称为Allan方差的技术,它可以用来检测和确定这些噪声过程的特性。随后我们将此技术应用于Xsens Mtx设备发出的加速度计和陀螺仪信号。Mtx是一个MEMS IMU,包含三个正交陀螺仪、加速度计和磁力仪。该设备尺寸为38毫米53毫米21毫米,质量为30克,主要针对人体动作捕捉应用。

5.1 ALlan方差

Allan方差是一种时域分析技术,最初设计用于描述时钟系统中的噪声和一致性。该技术可应用于任何信号,以确定底层噪声过程的特征。信号的Allan方差是平均时间的函数。对于平均时间t, Allan方差计算如下:

- 取一个长的数据序列,将其分成长度为t的bins,至少有9个bins的数据(否则得到的结果开始失去意义)。

- 将每个bins中的数据平均,得到一个平均值列表(a(t) 1, a(t) 2,…, a(t) n),其中n为bins的数量

- Allan方差计算公式:

AVAR ( t ) = 1 2 ⋅ ( n − 1 ) ∑ i ( a ( t ) i + 1 − a ( t ) i ) 2 \operatorname{AVAR}(t)=\frac{1}{2 \cdot(n-1)} \sum_{i}\left(a(t)_{i+1}-a(t)_{i}\right)^{2} AVAR(t)=2⋅(n−1)1i∑(a(t)i+1−a(t)i)2

为了确定底层噪声过程的特征,Allan偏差

A D ( t ) = A V A R ( t ) \mathrm{AD}(t)=\sqrt{\mathrm{AVAR}(t)} AD(t)=AVAR(t)

在对数-对数尺度上绘制t的函数.不同类型的随机过程在图上有不同梯度的坡度,如图10所示。此外,不同的过程通常出现在不同的 t t t区域,很容易识别出它们。确定了一个随机过程之后,就可以直接从图中读出它的数值参数。对于MEMS器件,如Mtx,我们最想要测量的是随机游走和偏置不稳定性,可以通过以下方式识别和读取

- 在Allan偏差图上,白噪声以坡度为0.5的斜率出现。该噪声的随机游走测量(速率陀螺仪的ARW,加速度计的VRW)是通过拟合一条直线通过斜率并读取其在t = 1处的值来获得的。

- 偏差不稳定性在图上显示为m周围的一个平坦区域

有关Allan方差技术的完整描述,请参阅[5],它解释了为什么每种随机过程都会产生具有特定梯度的斜率,并推导了直接从图中测量每个随机过程。

5.2 Xsens Mtx分析

使用Allan方差技术分析从采样速率为100hz的静止的Mtx设备收集的原始输出数据的12小时日志。图11显示了x、y、z轴陀螺仪的Allan偏差曲线。图中左边的坡度几乎正好是0.5,表明白噪音的存在。表4列出了从图中读取的每个陀螺仪的数值噪声值。

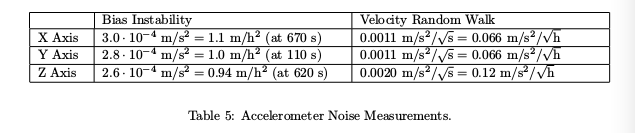

图12显示了Mtx装置中三个加速度计的Allan偏差曲线。这个图显示了z轴加速度计有一个速度随机游走,几乎是另外两个加速度计的两倍。最初认为这可能是由于重力效应(因为所使用的计程仪记录时z轴指向上)或由于测量仪器的比例因子时的误差。我们再次检查了比例因子的正确性,并对另一个z轴水平对齐的对数进行了分析。结果与这些相似结果与图12相似,因此我们得出结论,对于测试的样本设备,z轴加速度计由于某种原因比x轴和y轴设备噪声更大。表5列出了从Allan偏差图中读取的每个加速度计的数值噪声值。

6 捷联惯性导航

捷联导航算法如图13所示。本节详细描述了该算法,并概述了在单个加速度计和陀螺仪中产生的误差是如何通过算法传播。在本节中,下标b(body坐标系)和g(全局坐标系)用于表示测量向量的参考系。

6.1 方向追踪

6.1.1 理论基础

惯性导航系统(INS)相对于全局参考系的方向和姿态是通过对系统的速度陀螺仪信号——加速度信号 ω b ( t ) = ( ω b x ( t ) , ω b y ( t ) , ω b z ( t ) ) T \omega_{b}(t)=\left(\omega_{b x}(t), \omega_{b y}(t), \omega_{b z}(t)\right)^{T} ωb(t)=(ωbx(t),ωby(t),ωbz(t))T进行积分得到的。为了指定惯导系统的方向,必须使用几种姿态表示中的一种。常见的表示包括欧拉角、四元数和方向余弦。在本节中,将使用方向余弦表示法来推导跟踪姿态的算法。欧拉角和四元数的类似使用请参阅文献[1]。

在余弦表示的方向上,body坐标系相对于global坐标系的姿态由一个 3 × 3 3×3 3×3旋转矩阵 C C C指定,其中每一列是沿着全局坐标轴指定的一个body轴的单位向量。在body坐标系中定义的向量 v b v_b vb与global系下的变量 v g v_g vg有如下关系

v g = C v b v_g=Cv_b vg=Cvb

因为旋转矩阵 C C C的逆等于其自身的转置,所以有以下公式

v b = C T v g v_b=C^Tv_g vb=CTvg

要追踪INS的姿态,我们必须追踪 C C C。如果t时刻的姿态是 C ( t ) C(t) C(t)那么t时刻 C C C的变化率是

C ˙ ( t ) = lim δ t → 0 C ( t + δ t ) − C ( t ) δ t \dot{C}(t)=\lim _{\delta t \rightarrow 0} \frac{C(t+\delta t)-C(t)}{\delta t} C˙(t)=δt→0limδtC(t+δt)−C(t)

其中 C ( t + δ t ) C(t +\delta t) C(t+δt)可以写成两个矩阵的乘积

C ( t + δ t ) = C ( t ) A ( t ) C(t+\delta t)=C(t) A(t) C(t+δt)=C(t)A(t)

其中 A ( t ) A(t) A(t)为body系从 t t t时刻到 t + δ t t+\delta t t+δt时刻的旋转矩阵。如果body系在 t t t到 t + δ t t+\delta t t+δt时刻在其x轴,y轴,z轴分别有一个微小的旋转 δ ϕ , δ θ , δ ψ \delta \phi, \delta \theta , \delta \psi δϕ,δθ,δψ,那么用小角度近似(见附录A)我们可以把A(t)写成

A ( t ) = I + δ Ψ \boldsymbol{A}(t)=\boldsymbol{I}+\boldsymbol{\delta} \boldsymbol{\Psi} A(t)=I+δΨ

其中

δ Ψ = ( 0 − δ ψ δ θ δ ψ 0 − δ ϕ − δ θ δ ϕ 0 ) \boldsymbol{\delta} \boldsymbol{\Psi}=\left(\begin{array}{ccc} 0 & -\delta \psi & \delta \theta \\ \delta \psi & 0 & -\delta \phi \\ -\delta \theta & \delta \phi & 0 \end{array}\right) δΨ=⎝⎛0δψ−δθ−δψ0δϕδθ−δϕ0⎠⎞

将其代入,有

C ˙ ( t ) = lim δ t → 0 C ( t + δ t ) − C ( t ) δ t = lim δ t → 0 C ( t ) A ( t ) − C ( t ) δ t = lim δ t → 0 C ( t ) ( I + δ Ψ ) − C ( t ) δ t = C ( t ) lim δ t → 0 δ Ψ δ t \begin{aligned} \dot{C}(t) &=\lim _{\delta t \rightarrow 0} \frac{C(t+\delta t)-C(t)}{\delta t} \\ &=\lim _{\delta t \rightarrow 0} \frac{C(t) \boldsymbol{A}(t)-C(t)}{\delta t} \\ &=\lim _{\delta t \rightarrow 0} \frac{C(t)(I+\delta \Psi)-C(t)}{\delta t} \\ &=C(t) \lim _{\delta t \rightarrow 0} \frac{\delta \Psi}{\delta t} \end{aligned} C˙(t)=δt→0limδtC(t+δt)−C(t)=δt→0limδtC(t)A(t)−C(t)=δt→0limδtC(t)(I+δΨ)−C(t)=C(t)δt→0limδtδΨ

在 δ t → 0 \delta t \rightarrow 0 δt→0的时候,小角度近似有效,并且有

lim δ t → 0 δ Ψ δ t = Ω ( t ) \lim _{\delta t \rightarrow 0} \frac{\delta \Psi}{\delta t}=\Omega(t) δt→0limδtδΨ=Ω(t)

其中

Ω ( t ) = ( 0 − ω b z ( t ) ω b y ( t ) ω b z ( t ) 0 − ω b x ( t ) − ω b y ( t ) ω b x ( t ) 0 ) \boldsymbol{\Omega}(t)=\left(\begin{array}{ccc} 0 & -\omega_{b z}(t) & \omega_{b y}(t) \\ \omega_{b z}(t) & 0 & -\omega_{b x}(t) \\ -\omega_{b y}(t) & \omega_{b x}(t) & 0 \end{array}\right) Ω(t)=⎝⎛0ωbz(t)−ωby(t)−ωbz(t)0ωbx(t)ωby(t)−ωbx(t)0⎠⎞

这是一个是斜对称形式的角速率矢量ωb (t)。因此为了跟踪定位算法的态度必须解决微分方程

C ˙ ( t ) = C ( t ) Ω ( t ) \dot{C}(t)=C(t) \Omega(t) C˙(t)=C(t)Ω(t)

该方程的解为

C ( t ) = C ( 0 ) ⋅ exp ( ∫ 0 t Ω ( t ) d t ) C(t)=C(0) \cdot \exp \left(\int_{0}^{t} \Omega(t) d t\right) C(t)=C(0)⋅exp(∫0tΩ(t)dt)

其中 C ( 0 ) C(0) C(0)是系统的初始姿态。

6.1.2 实现

实际上,IMU上提供的不是一个连续信号,而是一个固定频率的角速度采样信号。我们必须采用一种积分方案对采样信号进行积分。方案的选择取决于具体的应用场景。对于短时间、低精度的应用场景,使用低阶的矩形规则(译者注:同之前的注释)就已经足够了。对于要求较高的应用场景,三阶或四阶方案可能更合适。在本节中给出了矩形规则的求解方法。

设连续角速度采样之间的周期为t。对于单个周期 [ t , t + δ t ] [t, t +\delta t] [t,t+δt],式33的解可以写成

C ( t + δ t ) = C ( t ) ⋅ exp ( ∫ t t + 5 t Ω ( t ) d t ) C(t+\delta t)=C(t) \cdot \exp \left(\int_{t}^{t+5 t} \Omega(t) d t\right) C(t+δt)=C(t)⋅exp(∫tt+5tΩ(t)dt)

使用矩形规则,得到

∫ t t + δ t Ω ( t ) d t = B \int_{t}^{t+\delta t} \Omega(t) d t=B ∫tt+δtΩ(t)dt=B

其中

B = ( 0 − ω b z δ t ω b y δ t ω b z δ t 0 − ω b x δ t − ω b y δ t ω b x δ t 0 ) \boldsymbol{B}=\left(\begin{array}{ccc} 0 & -\omega_{b z} \delta t & \omega_{b y} \delta t \\ \omega_{b z} \delta t & 0 & -\omega_{b x} \delta t \\ -\omega_{b y} \delta t & \omega_{b x} \delta t & 0 \end{array}\right) B=⎝⎛0ωbzδt−ωbyδt−ωbzδt0ωbxδtωbyδt−ωbxδt0⎠⎞

其中, w b = ( w b x , w b y , w b z ) T w_b = (w_{bx},w_{by},w_{bz})^T wb=(wbx,wby,wbz)T是对应更新周期内的角速度采样。设 σ = [ w b δ t ] \sigma = [w_b\delta t] σ=[wbδt],将方程36代入方程35,最后对指数项进行泰勒展开,得到

C ( t + δ t ) = C ( t ) ( I + B + B 2 2 ! + B 3 3 ! + B 4 4 ! + … ) = C ( t ) ( I + B + B 2 2 ! − σ 2 B 3 ! − σ 2 B 2 4 ! + … ) = C ( t ) ( I + ( 1 − σ 2 3 ! + σ 4 5 ! … ) B + ( 1 2 ! − σ 2 4 ! + σ 4 6 ! ⋅ … ) B 2 ) = C ( t ) ( I + sin σ σ B + 1 − cos σ σ 2 B 2 ) \begin{aligned} C(t+\delta t) &=C(t)\left(I+B+\frac{B^{2}}{2 !}+\frac{B^{3}}{3 !}+\frac{B^{4}}{4 !}+\ldots\right) \\ &=C(t)\left(I+B+\frac{B^{2}}{2 !}-\frac{\sigma^{2} B}{3 !}-\frac{\sigma^{2} B^{2}}{4 !}+\ldots\right) \\ &=C(t)\left(I+\left(1-\frac{\sigma^{2}}{3 !}+\frac{\sigma^{4}}{5 !} \ldots\right) B+\left(\frac{1}{2 !}-\frac{\sigma^{2}}{4 !}+\frac{\sigma^{4}}{6 !} \cdot \ldots\right) B^{2}\right) \\ &=C(t)\left(I+\frac{\sin \sigma}{\sigma} B+\frac{1-\cos \sigma}{\sigma^{2}} B^{2}\right) \end{aligned} C(t+δt)=C(t)(I+B+2!B2+3!B3+4!B4+…)=C(t)(I+B+2!B2−3!σ2B−4!σ2B2+…)=C(t)(I+(1−3!σ2+5!σ4…)B+(2!1−4!σ2+6!σ4⋅…)B2)=C(t)(I+σsinσB+σ21−cosσB2)

即姿态更新方程,用于在每个新样本中更新 C C C。

6.1.3 误差传播

从陀螺仪获得的角速度信号使用标准惯性导航系统的姿态算法积分,因此陀螺仪信号中的误差将传递到位姿的计算中去。在第3.2节中描述了陀螺仪的各种误差源对积分信号(在单个轴上)的独立影响。对于大多数MEMS器件来说,白噪声和未校正的偏置误差是导致方向误差的主要原因。白噪声会导致一个角度随机游走,其标准差随时间的平方根成比例增长。未校正的偏置误差会产生一个随时间线性增长的方向误差。由于角速度样本的量化和更新C的积分方案(译者注:就是之前说的rectangular rule),计算姿态也会产生量化误差。

6.2 位置追踪

6.2.1 理论基础

为了追踪惯性导航系统(INS)的位置,需要把加速度计的加速度信号 a b ( t ) = ( a b x ( t ) , a b y ( t ) , a b z ( t ) ) T a_b(t)=(a_{bx}(t),a_{by}(t),a_{bz}(t))^T ab(t)=(abx(t),aby(t),abz(t))T投影到global参考系下:

a g ( t ) = C ( t ) a b ( t ) a_g(t)=C(t)a_b(t) ag(t)=C(t)ab(t)

然后减去重力加速度,对剩余的加速度积分一次得到速度,再积分一次得到位移

v g ( t ) = v g ( 0 ) + ∫ 0 t a g ( t ) − g g d t s g ( t ) = s g ( 0 ) + ∫ 0 t v g ( t ) d t \begin{array}{l} v_{g}(t)=v_{g}(0)+\int_{0}^{t} a_{g}(t)-g_{g} d t \\ \\ s_{g}(t)=s_{g}(0)+\int_{0}^{t} v_{g}(t) d t \end{array} vg(t)=vg(0)+∫0tag(t)−ggdtsg(t)=sg(0)+∫0tvg(t)dt

其中 v g ( 0 ) v_g(0) vg(0)是设备的初始速度, s g ( 0 ) s_g(0) sg(0)是设备的初始位移, g g g_g gg是global坐标系下的重力加速度。

6.2.2 实现

与姿态算法一样,必须采用一种积分方案对来自加速度计的信号样本进行积分。以下更新方程使用了矩形规则

v g ( t + δ t ) = v g ( t ) + δ t ⋅ ( a g ( t + δ t ) − g g ) s g ( t + δ t ) = s g ( t ) + δ t ⋅ v g ( t + δ t ) \begin{array}{l} v_g(t+\delta t) = v_g(t) + \delta t\cdot(a_g(t+\delta t) - g_g) \\ \\ s_g(t+\delta t) = s_g(t) + \delta t \cdot v_g(t+\delta t) \end{array} vg(t+δt)=vg(t)+δt⋅(ag(t+δt)−gg)sg(t+δt)=sg(t)+δt⋅vg(t+δt)

6.2.3 误差传播

如第4.2节所述,加速度计中产生的误差通过双重积分传播。这是在跟踪位置漂移的明显原因。由于采用姿态算法得到的旋转矩阵C将加速度信号投影到全局坐标中,==因此角速度信号的误差也会导致计算位置的漂移。==方向上的误差会导致加速度信号不正确地投影到全局轴上。这导致了几个问题。首先,装置的加速度在错误的方向上积分。第二,重力加速度不能被正确移除。

在捷联算法中,在对加速度信号进行积分之前,要从(global系)垂直加速度信号中减去1g以去除重力引起的加速度。然后。倾斜误差 ϵ \epsilon ϵ将导致重力加速度 g ⋅ s i n ( ϵ ) g·sin(\epsilon) g⋅sin(ϵ)投射到水平轴。这将在加速度计的水平信号里面残留一个 g ⋅ s i n ( ϵ ) g·sin(\epsilon) g⋅sin(ϵ)的残差。在global系的垂直轴方向也会有一个 g ⋅ ( 1 − c o s ( ϵ ) ) g \cdot (1 - cos(\epsilon)) g⋅(1−cos(ϵ))的残差,但是这个误差不是太严重,因为 ϵ \epsilon ϵ很小,我们有 c o s ( ϵ ) → 1 cos(\epsilon) \rightarrow 1 cos(ϵ)→1, s i n ( ϵ ) → ϵ sin(\epsilon) \rightarrow \epsilon sin(ϵ)→ϵ因此,我们一般只考虑倾斜误差在global系的xy平面上引起的位置误差。

在几乎所有的惯性导航系统中,陀螺仪误差传播到位置的计算中是一个关键的误差来源路径。在大多数应用场景中,g的大小远远大于IMU本身的平均绝对加速度。在这种情况下,关键的问题是重力加速度的一个分量被投射到global系的水平轴上。作为一个具体的例子,考虑倾斜误差仅为 0.05 / ° 0.05/° 0.05/°。这个误差将导致重力加速度的一个大小为 0.0086 m / s 2 0.0086m/s^2 0.0086m/s2的分量被投影到水平轴上。仅在30秒后,这个残差就会导致水平位置的误差以平方增长到7.7 m。

6.3 Mtx INS例子

这一章节我们分析一个使用内含加速度计和陀螺仪的Xsens Mtx装置的捷联惯性导航系统的性能。在6.1.1和6.1.2节内讲到的惯性导航系统的位姿和位置算法使用基于Java的框架完成。在该框架里面也提供了一个Xsens Mtx的接口,使该框架可以使INS算法应用于真实的数据:真实的时间,真实的log日志。

为了测试系统的表现,我们从静止状态的Mtx 装置中采集了500个数据流。每个数据流的长度为60s。将该装置的z轴设为垂直向上,初始位置设为global系的原点 s g ( 0 ) = ( 0 , 0 , 0 ) T s_g(0) = (0,0,0)^T sg(0)=(0,0,0)T。装置的采样频率设为100 H Z HZ HZ。因为数据是在装置处于静止状态获得的,在时间t内运行的总漂移可以被测量出来

d r i f t ( t ) = ∣ s g ( t ) ∣ drift(t)=|s_g(t)| drift(t)=∣sg(t)∣

它是原点到INS算法在该时刻返回的位置之间的欧氏距离。(译者注:静止状态的传感器的测量值理应为0,但是通过INS算法得到的测量值不为零,两者之差即为drift)图14展示了平均漂移(500个数据流的平均漂移)是怎样随时间增长的。误差条表示误差值 ± σ \plusmn \sigma ±σ。(译者注:即图中的红线)

60秒之后,平均漂移达到了152.67m。有意思的是,平均漂移在z轴的分量 d r i f t z ( t ) = ∣ s g z ( t ) ∣ drift_z(t) = |s_{gz}(t)| driftz(t)=∣sgz(t)∣仅有1.76m。几乎所有的漂移都集中在global系的xy平面。在6.2.3提到过,这种误差是由于方向上的微小倾斜误差传递导致的。这表明系统中几乎所有的漂移都可以被描述为各个方向上的误差。为了检验该结论,我们重新使用算法运行了去除加速度计和陀螺仪噪声的数据。从信号中除去噪声是可能的,因为装置是静止的并且其z轴竖直向上。因此去除数据流中每一个采样的加速度信号噪声,就简单的设真值 a b ( t ) = ( 0 , 0 , − g ) T a_b(t)=(0,0,-g)^T ab(t)=(0,0,−g)T,其中 g g g是加速度中的重力部分。同样的,陀螺仪噪声也可以通过设置每一个采样的角速度为 w b ( t ) = ( 0 , 0 , 0 ) T w_b(t)=(0,0,0)^T wb(t)=(0,0,0)T来进行去除。图15展示了算法在10个去除噪声样本上运行的结果。图16展示了当陀螺仪和加速度计噪声被移除后的平均漂移的变化。去除加速度计的噪声对减少漂移影响甚微,通过算法传递的方向误差是目前系统误差的主要来源。

通过图16的log-log版本(译者注:取对数,即Allan方差图),可以进一步了解系统的短期性能,如图17所示。该图显示,最初加速度计噪音是系统漂移的主要原因,但仅持续0.3秒。此后,陀螺信号中噪声引起的定向误差成为漂移的主要原因。该算法运行超过几秒钟后,由加速度计噪声引起的漂移不显著。

6.4 总结

在这一节中,介绍了INS的姿态和位置算法。也对个别陀螺仪和加速度计中产生的误差传播也进行了讨论。在实践中发现,限制大多数系统总体精度的是陀螺仪的精度而不是加速度计的精度。若在计算装置的方位时存在一个误差,这将导致从INS获得的body系下的加速度信号被不正确地投影到global系下的轴上。(译者注:怎么翻译都感觉别扭)当信号随后被积分时,这导致位置误差迅速累积。之后基于Xsens Mtx设备实现了一个简单的INS。该系统的稳定性能很差,60秒后position的平均漂移为152.67米。几乎所有的漂移都可以归因于通过INS算法传播的方位误差。由加速度计噪声引起的漂移只在算法应用的最初几秒钟内显著。(译者注:这一节最重要的结论)

7 捷联惯性导航系统仿真

通过仿真可以进一步研究惯性导航系统的误差特性。惯导系统仿真的潜在用途包括分析假想系统的性能,分析单独噪声过程的影响,以及为惯导系统的性能建立界限。(译者注:这句话个人理解是对INS进行仿真可以评估INS的性能)

通过简单地将现有惯导系统中的真实IMU替换为虚拟测量单元,就可以实现惯导系统的仿真。这种方法允许将相同的INS算法应用于真的和虚拟设备,从而最大化代码重用。因此,模拟惯导系统的问题可以简化为模拟IMU输出信号的问题。

7.1 IMU仿真

为了模拟IMU,有必要模拟实际情况下干扰陀螺仪和加速度计信号的噪声过程。我们实现了一个虚拟IMU,作为第6.3节中介绍的Java框架的一部分。虚拟设备输出采样的加速度计和陀螺仪信号。输出信号可以通过一个理想采样 ( s 1 , s 2 , s 3 … ) (s1, s2, s3…) (s1,s2,s3…)加上下面的噪声扰动过程获得:

- 固定偏差 ϵ \epsilon ϵ

- 白噪声。分别在陀螺仪和加速度计信号样本中加入高斯白噪声序列进行扰动,将在两者中产生相应的角度和加速度随机游走。一个高斯白噪声序列由一个随机变量序列 ( N 1 , N 2 , N 3 . . . ) (N_1,N_2,N_3...) (N1,N2,N3...)组成,其中每一个 N i N_i Ni服从均值为0,有限方差为 σ 2 \sigma ^2 σ2。注意,在INSs中建立误差模型时,假设随机误差服从高斯分布是标准做法。白噪声序列由其方差为 σ 2 \sigma ^2 σ2来指定。

- 不稳定性偏差,用随机游走进行建模。样本被由随机变量序列 ( R 1 , R 2 , R 3 . . . ) (R_1,R_2,R_3...) (R1,R2,R3...)组成的随机游走序列扰动,其中

R i = ∑ j = 1 i N j R_i= \displaystyle \sum_{j=1}^i N_j Ri=j=1∑iNj

其中 ( N 1 , N 2 , N 3 . . . ) (N_1,N_2,N_3...) (N1,N2,N3...)是高斯白噪声序列。随机游走由白噪声序列的方差 σ 2 \sigma ^2 σ2指定。

虚拟IMU的单个通道的输出是一个序列 ( s 1 + e 1 , s 2 + e 2 , s 3 + e 3 … ) (s1 + e1, s2 + e2, s3 + e3…) (s1+e1,s2+e2,s3+e3…),其中每个 s i s_i si都是一个理想样本, e i e_i ei是添加的总扰动误差

e i = ϵ + N i + R i e_i = \epsilon + N_i+R_i ei=ϵ+Ni+Ri

图18显示了示例白噪声和随机游动序列的前5秒(在本例中干扰了一个陀螺仪信号)。

7.2 仿真验证

为了验证我们的仿真,我们重复了将INS算法应用于从静止设备收集的500条数据流的实验,如6.3节所述。这一次的数据流是由一个虚拟IMU产生的,它的白噪声和偏置不稳定性参数被设置为与使用Allan方差技术测量的Mtx设备相对应,如第5节所述。

有必要把用Allan方差测量的噪声参数转换为 σ \sigma σ值。使用以下公式可以把将随机游走测量值转换为白噪声的 σ \sigma σ值

σ = R W δ t \sigma = \frac{RW}{\sqrt{\delta t}} σ=δtRW

其中 δ t = 0.01 s \delta t = 0.01 s δt=0.01s为设备的采样周期。对于用随机游走序列建模的偏差不稳定性,白噪声过程的 σ \sigma σ值可用下面的公式得到

σ = δ t t ⋅ B S \sigma = \sqrt{\frac{\delta t}{t}}\cdot BS σ=tδt⋅BS

其中,t是测量偏差稳定性所用的平均时间。转化后的 σ \sigma σ值如表六所示。

( 译者注:可以看到白噪声的方差比随机游走bias的方差大了几个量级)

图19显示了在6.3节中从真实设备中获得的平均漂移结果与仿真结果的对比。当使用真实设备时,漂移增长明显更快,这表明我们的仿真没有把真实系统中导致漂移的所有误差源完全模拟。这是意料之中的,因为我们的仿真只是做了一些假设。特别地,它假设初始加速度计和陀螺仪偏差是已知的,这对于用真实设备进行的测试是不正确的。陀螺仪信号中的x或y方向 0.03 ° / s 0.03°/\sqrt s 0.03°/s的偏差可以解释额外的漂移。标定误差和温度的影响也可能导致实际设备出现误差。这些误差源没有通过仿真建模。

图20显示了在选择性地去除陀螺仪和加速度计噪声过程后,仿真模拟的漂移如何随时间增长。令人欣慰的是,该图与使用实际设备生成的等效图几乎相同(图17)。仿真结果表明,陀螺误差和加速度计误差的相对重要性是正确的。在真实情况下,加速度计的噪声是最初0.3秒漂移的主要原因,之后陀螺仪噪声成为主要因素。几秒钟后,加速度计引起的漂移就不重要了。

总之,我们已经表明,虽然我们的仿真没有完全模拟一个真实IMU的所有误差来源,但它确实正确地模拟了陀螺仪和加速度计误差的相对重要性。通过仿真得到的结果可以作为等效实际系统性能不能超过的边界。

在这里稍微总结一下:

在加速度计误差和陀螺仪误差中,陀螺仪误差对INS系统漂移的影响是主要原因,加速度计误差只在前0.3s内有影响。

陀螺仪误差中,白噪声又是影响漂移的主要原因,随机游走bias的影响随时间增长,但增长的相对有限(从图21能够看出来)

7.3 陀螺仪误差

当分析一个真实的设备时,选择性去除加速度和陀螺仪的噪声是可能的,这时候IMU所遵循的真实路径是已知的。但是选择地去除扰动惯性信号的单个噪声过程的影响不可能有,因为通常它们不能被分离。INS仿真的好处之一是,它可以消除个别过程的影响,能够识别关键噪声过程。

图21显示了在陀螺信号同时受到白噪声和偏置不稳定过程的扰动(仅受白噪声和仅受偏置不稳定过程的扰动)时模拟的惯导系统产生的平均漂移。该图显示,超过60秒后白噪声是系统漂移的主要原因。

7.4 总结

在本节中,我们描述了如何基于虚拟IMU设备的构造来实现一个简单的INS仿真。我们实现了一个惯导系统的仿真,并与实际设备的结果进行了验证。正如预期的那样,我们的模拟并没有完全模拟在真实设备中出现的误差,尽管所获得的结果可以用作真实系统性能的边界。通过仿真,确定了60秒周期内白噪声对陀螺信号的扰动是一个随机过程,该过程是基于Xsens Mtx device的系统漂移的主要过程。INS模拟器的玩具版本(如图22所示)可以从http://www.cl.cam.ac.uk/~ojw28/ins.html下载。

8 降低惯性导航系统中的漂移

在前几节中,我们已经证明了漂移是影响纯惯性导航系统的主要问题,其主要原因是姿态计算误差。本节简要介绍了可以用来减少或纠正漂移的方法。这种方法一般分为两类,传感器融合的使用和领域特定假设的应用

8.1 传感器融合

传感器融合是指使用来自两种或两种以上传感器的信号更新或维护系统状态的过程。在惯性导航系统中,状态通常由在global参考系中测量的装置的方向、速度和位移组成。传感器融合算法使用IMU加速度计和陀螺仪信号以及来自其他传感器或传感器系统的信号来保持这种状态。用于传感器融合的技术有很多种,其中最常用的是卡尔曼滤波和粒子滤波。这些算法的实现超出了本报告的范围。

8.1.1 与绝对定位系统融合

一种常用的方法是利用绝对定位系统(如GPS)的位置数据定期校正漂移。这种系统试图将从绝对定位系统获得的位置的自由漂移特性与组成IMU的加速度计和陀螺仪的高采样频率结合起来。粗略地说,加速度计和陀螺仪信号是用来填补从绝对定位系统连续更新之间的空白。GPS使用广泛,但GPS通常只在室外有效,而且一般提供的绝对位置只能精确到15米左右。这使得与GPS数据的融合不适用于室内使用,也不适用于需要高精度的人体动作捕捉等应用。对于室内应用,可以使用像Ubisense 6系统这样的定位系统,但是这样的系统通常很昂贵,并且需要安装固定的基础设施。

8.1.2 与磁力计融合

另一种常用来减少漂移的传感器是矢量磁力计,它测量给定方向上的磁场强度。惯性测量装置除了正交陀螺仪和加速度计外,通常还包括三个正交磁力仪。磁力计可以测量当地磁场的强度和方向,从而发现磁场的北方向。

在INSs中,磁力仪的精确度不足以取代陀螺仪。特别是它们会受到附近磁性物体对地球磁场造成的局部扰动的影响。但是,可以把它的数据与陀螺仪数据融合,以提高方向计算的准确性。与使用绝对定位系统相比,这种方法的主要优点是导航系统保持独立(它不依赖任何外部基础设施)。它的主要缺点是,它只能够减小位置误差的增长速度,而不是绝对校正。(译者注:这里的意思应该是不能从根源上减少误差)

Xsens Mtx设备使用专有的传感器融合算法融合磁力计和陀螺仪数据,输出设备相对于global参考系的方向。图23显示了使用磁力计数据可以得到的改进。实线显示了将INS算法应用于从静止Mtx设备获得的陀螺仪和加速度计信号时产生的平均漂移,如第6.3节所述。虚线表示用Xsens传感器融合算法的输出代替INS算法的姿态部分时的平均漂移。使用传感器融合60秒后的平均漂移为5.21米。

8.2 领域特定假设

在某些应用中,可以对IMU附着的物体的运动进行假设。这样的假设可以用来最小化漂移。举个特定领域的例子,有一种特殊的鞋子NavShoe[6],它上面安装IMU了用于跟踪行人的位置。假设行人的脚与地面接触时速度为零。这一假设用于提供零速度更新,允许速度漂移得到周期性修正。通过测量设备静止时由于重力引起的加速度,也可以估计和调整设备的倾斜。

使用领域特定假设的主要缺点是,假设必须保持,结果是有效的。例如,如果行人使用自动扶梯,NavShoe就会失效。使用假设所获得的好处必须与可能被打破的风险进行权衡。(译者注:假设是理想的,现实是复杂的,很多看似完美的假设在实际情况中往往很难成立)

9 结论

本报告介绍了惯性导航,包括惯性导航系统的误差特性分析。在捷联惯导系统中,由噪声扰动陀螺仪信号引起的定向误差传播是造成漂移的关键原因。计算方向上的一个小倾斜误差会导致重力加速度的一个分量被投影到global水平轴上。然后对剩余误差进行两次积分,导致计算位置的误差迅速增长。

我们实现了一个简单的惯导算法,并将其应用于真实和模拟的IMU数据。对于Xsens Mtx设备,我们表明在陀螺仪信号中产生的错误几乎可以解释系统在运行超过几秒钟后产生的所有漂移。仿真结果表明,白噪声是干扰陀螺信号的最主要的噪声过程。

在实践中,有必要减少基于MEMS的INSs(如本报告所提出的INSs)的漂移。这可以通过传感器融合技术实现,通常使用来自绝对定位系统和磁力仪的额外数据。也可以通过利用已知应用于IMU运动的约束来减少漂移,例如已知的设备必须具有零速度的时间点。

目前最先进的MEMS惯性传感器(包括减少方向漂移的磁力计)可用于构建惯性导航系统,该系统在静止运行60秒后平均漂移约5米。目前还不能使用MEMS设备构建一个能保持亚表精度超过60秒的惯导系统。

在未来,这份报告还有很多领域可以去探索,比如可以通过分析惯性导航系统在动态运动下的性能而不仅仅是在静止情况下进行。特别是当器件在旋转和加速时,量子化误差变得更加明显,积分方案的选择对系统的性能有很大的影响。未来还可以做一些其他工作,包括扩展本报告中描述的模拟器,以模拟更多的错误来源。

2020.07.05 10:15

终于翻译完了!!!

爽