新能源汽车800V电机驱动技术分析

资料来自:驱动视界、网络、百度百科、搜狐

1.电驱系统发展趋势

2.800V电驱系统分析

3.面临的问题

1.电驱系统发展趋势

《节能与新能源汽车技术路线图2.0》

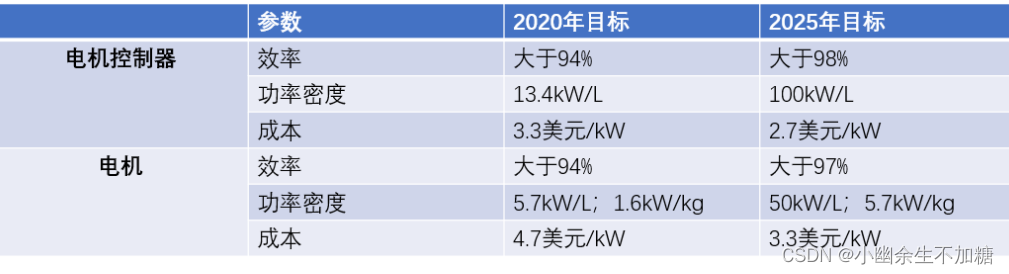

美国能源部旗下有一个叫做U.S. DRIVE的组织,专门负责汽车技术的规划,它的全称是U.S. Driving Research and Innovation for Vehicle Efficiency and Energy Sustainability, 这个组织既有政府背景也有企业支持,成员包括福特、通用UQM等生产企业,以及Electric Power Research Institute,橡树岭国家实验室(OAK RIDGE National Laboratory)等研究机构。该组织在2017年的时候发布了一个电动汽车发展2025年路线图规划。

在该规划中,他们给电机和电控的发展定了一个目标,那就是到2025年时,电机控制器的效率不能低于98%;功率密度要达到100kW/L;成本要降到2.7美元/kW。电机的效率不能低于97%;功率密度要达到50kW/L或5.7kW/kg;成本要低于3.3美元/kW。

单看这些数字,可能感觉不到这些数字对电机控制器和电机厂商的要求有多高,要是跟U.S. DRIVE在2013年定的目标比较一下的话,你的感触可能会更深一点(见表1)。而且这个目标目前只有少数几家企业能够达到。

从表1中,我们可以清楚地看到提升最大的当属功率密度,功率密度有两个数值,一个是相对于体积的,一个是相对于重量的。汽车用的电机更加侧重于功率体积比,因为体积涉及到汽车的有效空间利用和乘客的体验。电机控制器的功率密度从2020年的13.4kW/L提升到了100Kw/L,提升了7.46倍。电机的功率体积比功率密度则提升了8.77倍。

《中国制造2025重点领域技术路线图》中也提到了国内驱动电机的发展目标:2020年、2025年和2030年乘用车20秒有效比功率要分别达到3.5、4和5kW/kg以上,商用车30秒有效比扭矩要分别达到18、19和20N·m/kg以上。

功率密度将会成为未来电机控制器和电机设计中一个非常重要的指标。

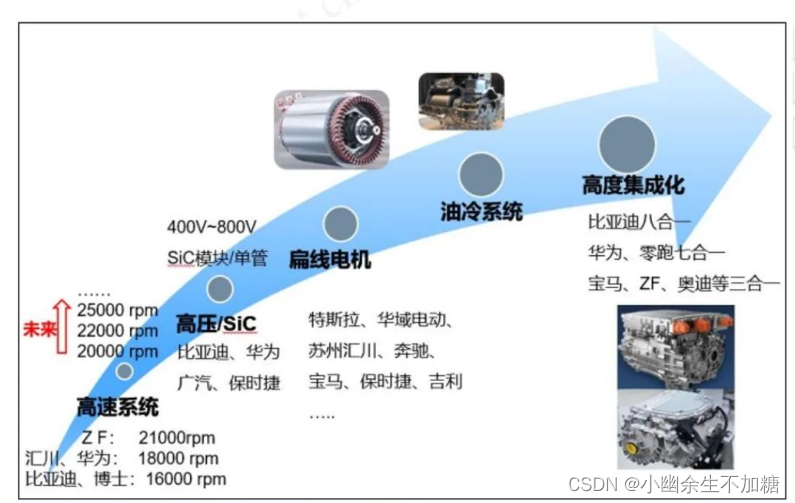

时下行业发展动态

多合一系统:

分布式/多档化:

2.800V电驱系统分析

800V高压系统

高压快充能够解决充电效率低、速度慢的通电,向加油体验靠近。

800V系统优势:

第一,充电功率能做到更高,消除充电时间焦虑。

业界一般认为500A是车规级线束接插件的极限,更高电流的话电气系统设计复杂度将大幅增加,这意味着400V系统下200kW左右的充电功率会成为很多车辆设计的极限;而800V高压系统可以将极限突破到400kW,这种情况下如果按照长续航车辆电池100kWh@20%-80%充电,仅需9分钟,基本等于传统燃油车加油的时间,完全消除充电时间焦虑。

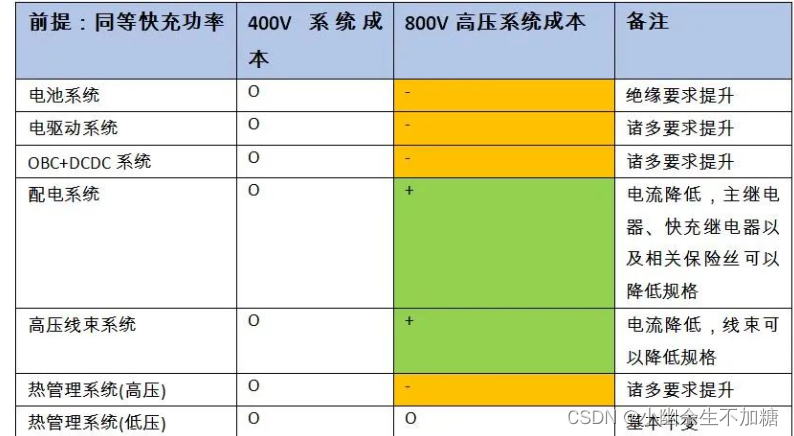

第二,快充系统成本低。

市面上也出现基于400V系统的快充,但800V高压系统可以在高功率充电应用下做到更低的系统成本。表1显示了400V系统和800V高压系统车辆总成成本的定性比较,更进一步体现为: 短期内800V充电250kW以上充电功率段,长期看800V充电150kW以上充电功率段,800V高压系统有明显的系统成本优势。

第三,快充充电损耗低。

相比400V系统,800V高压系统充电电流小,电池损耗,线束损耗以及充电桩损耗都可以降低,实现充电节能。

第四,车辆行驶环节能耗低,同等电池容量情况下实现更长的续航里程或者同等续航里程情况下可以实现电池容量削减以及总成成本降低。

相比400V系统,一者800V高压系统电池、电驱以及其他高压部件电流小,相关部件损耗和线束损耗都可以降低;二者伴随着第三代半导体碳化硅技术的引入,各高压部件尤其是电驱部件的能耗可以大幅降低,实现车辆节能行驶。

第五,碳化硅MOSFET可以大幅提升逆变器效率以及电驱效率,降低整车能耗。

功率密度将会成为未来电机控制器和电机设计中一个非常重要的指标。为什么功率密度会受到如此重视?因为高功率密度的电机可以让电机本体的体积更小,重量更轻,效率更高。高功率密度的电机一般在汽车、航空、航天、航海和工业应用中应用更多。

高功率密度就是在一定体积下输出更大的功率,为了实现这一目标,一般采用两种方法来实现,一是提高电机的速度,把电机设计成高速电机(转速一般会超过1000rpm);二是设计新型机构电机。

2019 年 4 月保时捷 Taycan Turbo S 全球首发,800V全球首款纯电动车型诞生。性能上,最大充电功率可达320kW即一般120kW快充桩的2~3倍;高压动力电池,前驱动电机,后驱动电机,车载充电机和PTC部件均采用了800V电压平台。

2020 年 12 月 2 日,现代汽车集团全球首发了全新电动汽车专用平台 “E-GMP”, 该平台同样可以实现800V功能。性能上,最大充电功率350kW,支持电池充电由10%到80%仅需18min;全部部件包括高压动力电池,前驱动电机,后驱动电机,电池加热器,座舱加热器以及高压空调,均采用了800V电压平台。

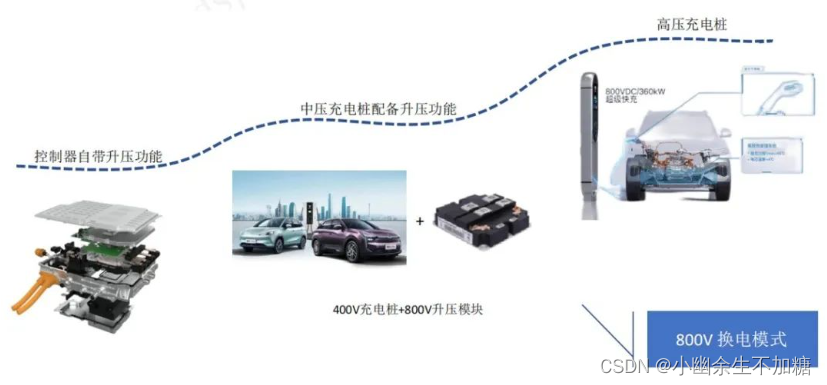

800V 系统充电模式

3.面临的问题

800V系统绝缘共性挑战

800VOBC、800VDCDC、800V电池高压继电器/熔断器/连接器、空调、热泵充电桩等都需要进行升级,设计验证周期长,短期内的设计验证费用告,经济型差。

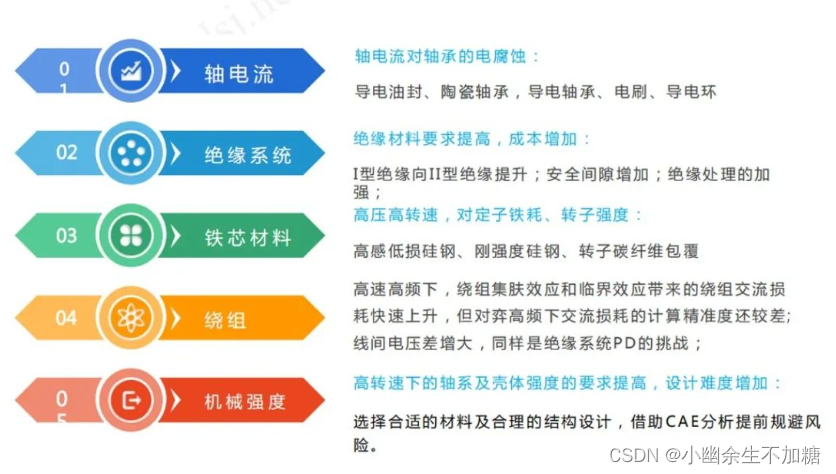

800V系统对电机的挑战

800V系统对控制器挑战

800V系统高转速对减速器挑战

800V系统电气架构

全系800V架构,在短期来开,需要对高压器件的安全可靠性进行充分验证,验证周期较长,需要投入的验证成本高,但其能够提高能量转换效率,短期内成本可能上升,但随着产业链的不断完善和规模化效用,成本可以实现较好控制。

部分800V架构,在电池端、电机电控端采用高压技术,其他电器部件继续沿用现有的400V架构,车辆改动较小,短期内实用性较强,虽然能量转换效率较全系800V架构低,但比传统的400V架构效率还是有明显提升。

充电是采用串联方式实现800V充电,但车上所有的电器架构运行还是以400V中压运行,整个电气架构的效率转化并没有提升,充电效率的提升有限,其优势是短期内的成本较低。