目录

摘要

抓取机械臂末端定位过程中受环境干扰的影响,导致定位精度和稳定性较差

- 建立融合多传感器数据的抓取机械臂末端误差模型

- 目标检测模型确定目标位置

- 遗传算法计算出抓取机械臂末端各关节的旋转变量补偿值

关键词

- 运动学模型;

- 末端位姿误差;

- 双平面约束误差;

- 目标检测;

- 遗传算法;

0 引言

随着科技技术的提高,对抓取机械臂末端定位也提出了更高的要求。

不仅要求抓取机械臂末端定位准确,还要求其具有优良好的置信度。

前人研究

| 学者 | 内容 | 优缺点 |

|---|---|---|

| 夏毅敏 | 采用基于激光测距和机器视觉的检测方法获取抓取机械臂末端的柔度误差,采用全站仪获取抓取机械臂末端的参数误差,通过参数误差和柔度误差相结合创建误差补偿模型。采用投影梯度值法对误差补偿模型实行迭代计算,获得抓取机械臂末端的位置信息。 | 没有建立抓取机械臂运动学模型,导致定位效率低。 |

| 李勇斌 | 利用卡尔曼扩展滤波与改良的粒子滤波分析比较,获得似然函数分布重合度,再利用粒子群算法将粒子滤波作为滤波模型,运用自适应抗差别算法对分布重合度实施改进,以确定抓取机械臂末端定位。 | 没有建立误差模型,导致置信度较低 |

1 融合多传感器数据的抓取机械臂模型设计

1.1 融合多传感器数据的机械臂运动学模型

1)建立机械臂运动学模型

以融合了多传感器数据的抓取机械臂末端为目标建立坐标系

相邻坐标系之间的变化矩阵由4个传感器抓取参数描述

Z = ( x , y ) = [ α − α 0 y α , y x , y − y − e , y x , y x , − y y e , y 0 0 0 1 ] Z=(x,y)=\begin{bmatrix} \alpha & -\alpha & 0 & y \\ \alpha,y & x,y & -y & -e,y \\ x,y & x,-y & y & e,y \\ 0 & 0 & 0 & 1 \end{bmatrix} Z=(x,y)=⎣

⎡αα,yx,y0−αx,yx,−y00−yy0y−e,ye,y1⎦

⎤

Z Z Z代表的是变化矩阵; x x x、 y y y描述的是抓取机械臂末端坐标点; α α α表示坐标系之间的旋转角度; e e e表示坐标点之间的移动距离。

2)抓取机械臂末端的位姿矩阵

{ U = [ Z U 0 1 ] U = U 1 , U 2 , U 3 , U 4 \begin{cases} U = \begin{bmatrix} Z & U \\ 0 & 1 \end{bmatrix} \\ U = U_{1},U_{2},U_{3},U_{4} \end{cases} ⎩

⎨

⎧U=[Z0U1]U=U1,U2,U3,U4

U U U表示位姿矩阵。

3)误差说明

多传感器数据中含有干扰数据,导致建立的抓取机械臂运动学模型中的坐标系不能完全平行或垂直

1.2 末端位姿多传感器数据误差模型构建

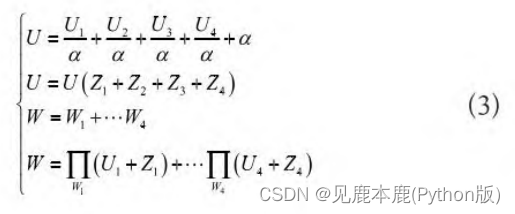

将多传感器采集到的参数误差数据,与位姿矩阵结合,构建出机械臂末端位姿误差模型

W W W是参数误差。

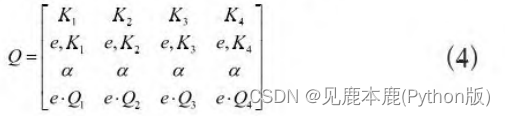

对式(3)简化后可以得到,辨认误差矩阵中所有参数如式(4)所示

K K K为变换参数。

1.3 双平面约束误差模型

融合多传感器数据的抓取机械臂末端定位时,构建双平面约束误差模型来消除数据中的边缘数据,使定位结果更精准。

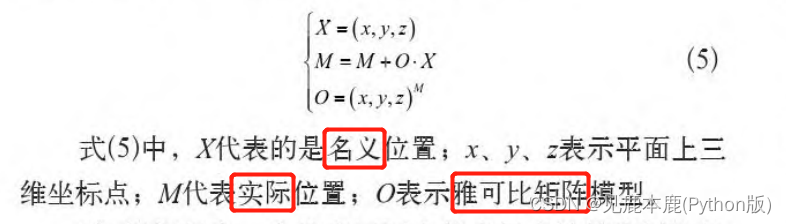

- 用式(5)计算出抓取机械臂末端的实际位置,再通过关节角度计算出实际位置的雅可比矩阵。

- 根据任意一个约束平面上的坐标点计算出抓取机械臂末端运动学参数误差,将误差投入到融合多传感器数据的控制器中,通过更新后的公式获取机械臂末端实际坐标点,与另一个约束平面上的位置点做比较。

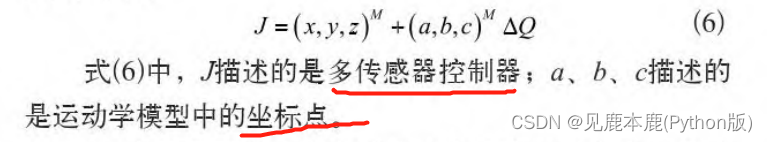

- 在双平面约束误差模型上各采集 C + 3 C+3 C+3个点,且连续的三个点不可以处于同一直线,通过下式得到最终的双平面约束误差模型,完成对抓取机械臂末端边缘数据的消除。

1.4 目标检测模型

目标检测模型主要由卷积层和连接层两层神经元构成

- 卷积层负责在卷积特征图中将卷积核通过卷积计算,以此获取特征向量。然后将特征向量传输到连接层中。

- 连接层负责预测待选区域的位置,并判断当前待选区域是否在目标区域中。当移动窗口的中心点对应到目标区域后,可将此位置视为一个目标位置,通过连接层的处理,可得到所有目标位置的回归边界。

- 采用线性回归算法,对回归边界实行微调整,使目标可以更精准地定位,通过下式计算出平移缩放参数。

- 将特征向量传输到融合多传感器数据的终端执行器中,将参数初始化,重复式步骤 1 1 1,直到完成抓取机械臂末端图像的特征提取。

2 基于遗传算法的机械臂末端定位

由于运动学参数随机变化

导致机械臂位姿参数存在一定误差

提出在遗传算法的基础上对机械臂各关节变量采取修正措施

大大提高机械臂末端定位的精准度

- 整理出多组机械臂数据作为参照目标,选择任意几组位姿信息

根据三维立体平移模型绘制出传感器终端执行器的实际位姿数据

根据遗传变量算法,计算出各关节变量的理想补偿值

将修正后的理想补偿值投入到多传感器终端控制系统,得到实际位姿误差信息。 - 设计遗传算法参数。

位姿误差修正求解

将这些误差值作为遗传算法的参数,实施复制、变异等操作,产生新一代参数,直到实际位置与目标位置的误差足够小。 - 遗传算法的实现。

针对多传感器终端执行器处理得到的理论位姿数据,计算出对应的抓取关节变量。

将抓取关节变量作为控制量,采用NDI系统测量出实际位姿与理论位姿间的误差。

3 实验与分析

1)末端定位效率

比较三种方法所用的定位时间,定位时间越长,表明定位效率越低,相反,定位时间越短,表明定位效率越高。

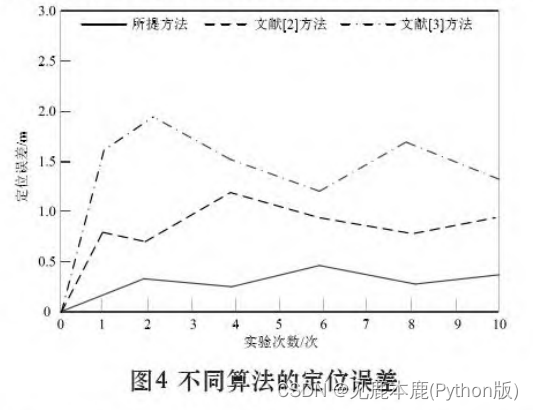

2)定位误差

3)置信度

置信度是指抓取机械臂末端定位观测值的分布情况,是以理想观测值为均值的正态分布,代表着定位结果与理想结果之间的误差分布函数。置信度数值越高,说明定位越准确;置信度数值越低,说明定位偏差越大。