本读书笔记分成两部分,书籍原句摘抄和知识整理,本章感悟。

书籍原句摘抄和知识整理 第三章 三相永磁电机的矢量控制

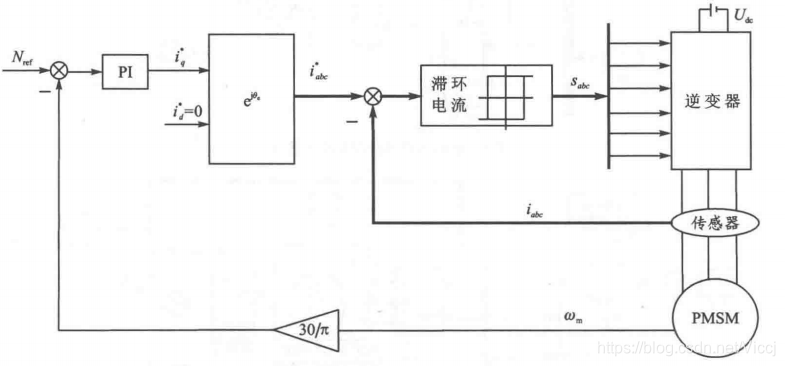

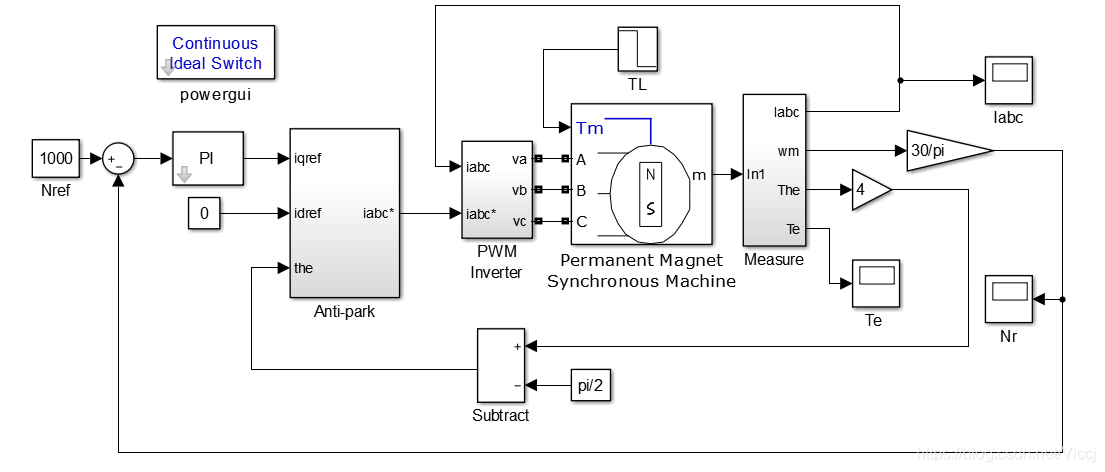

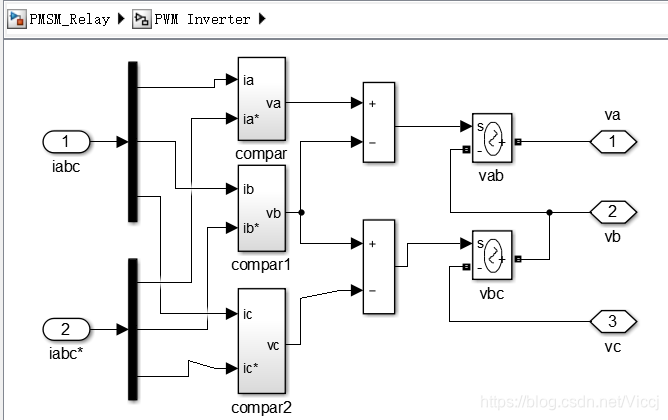

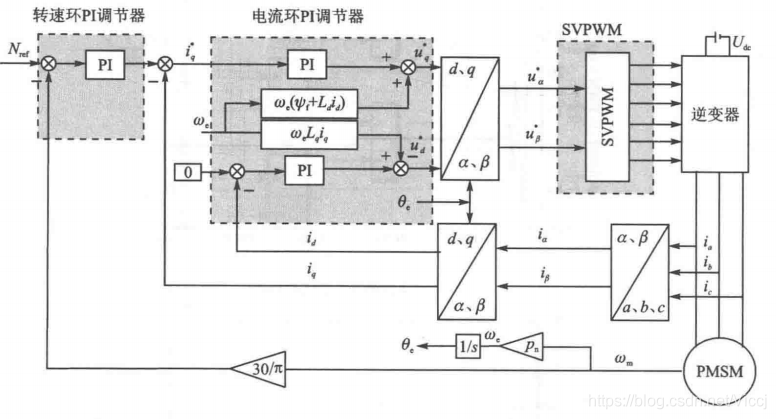

对于三相 PMSM 矢量控制技术而言,通常包括转速控制环、电流控制环和 PWM 控制算法 3 个主要部分 。其中,转速控制环的作用是控制电机的转速,使其能够达到既能调速又能稳速的目的;而电流控制环的作用在于加快系统的动态调节过程,使得电机定子电流更好地接近给定的电流矢量 。

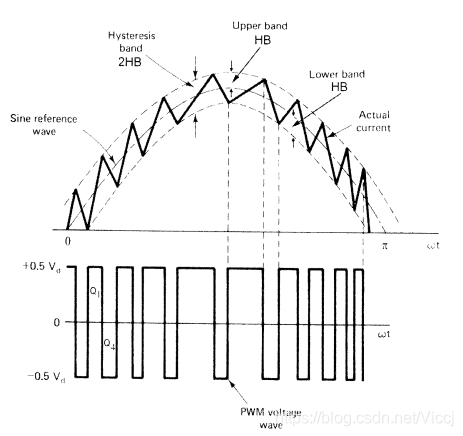

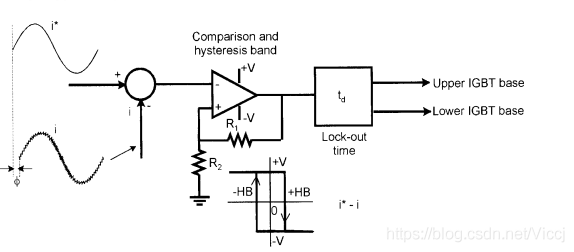

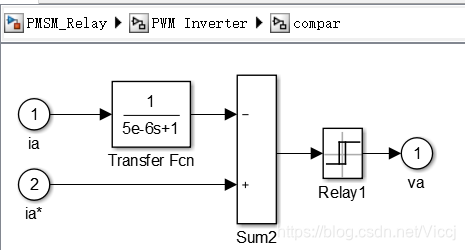

3.1.1 滞环电流控制的基本原理

i

a

b

c

∗

i_{abc^{*}}

i a b c ∗

i

a

b

c

∗

i_{abc^{*}}

i a b c ∗

i

a

b

c

i_{abc}

i a b c

V

a

b

c

V_{abc}

V a b c

L

d

=

L

q

=

8.5

m

H

L_d= L_q=8.5mH

L d = L q = 8 . 5 m H

Ψ

f

=

0.175

W

b

\Psi_f= 0.175Wb

Ψ f = 0 . 1 7 5 W b

K

p

=

0.06

,

K

i

=

1

K_p=0.06,K_i=1

K p = 0 . 0 6 , K i = 1

1

5

e

−

6

s

+

1

\frac{1}{5e-6s+1}

5 e − 6 s + 1 1

目前传统的矢量控制常见的方法有

i

d

=

0

i_d=0

i d = 0

i

d

=

0

i_d=0

i d = 0

J

d

ω

m

d

t

=

T

e

−

T

L

−

B

ω

m

J\frac{\mathrm{d} {\omega_m}}{\mathrm{d} t}=T_e-T_L-B\omega_m

J d t d ω m = T e − T L − B ω m

T

e

=

3

2

p

n

i

q

[

i

d

(

L

d

−

L

q

)

+

Ψ

f

]

T_e=\frac{3}{2}p_ni_q[i_d(L_d-L_q)+\Psi_f]

T e = 2 3 p n i q [ i d ( L d − L q ) + Ψ f ]

i

q

=

i

q

′

+

B

a

ω

m

i_q=i_q^{'}+B_a\omega_m

i q = i q ′ + B a ω m

i

d

=

0

i_d=0

i d = 0

T

L

=

0

T_L=0

T L = 0

d

ω

m

d

t

=

1.5

p

n

Ψ

f

J

(

i

q

′

−

B

a

ω

m

)

−

B

J

ω

m

\frac{\mathrm{d} {\omega_m}}{\mathrm{d} t}=\frac{1.5p_n\Psi_f}{J}(i_q^{'}-B_a\omega_m)-\frac{B}{J}\omega_m

d t d ω m = J 1 . 5 p n Ψ f ( i q ′ − B a ω m ) − J B ω m

β

\beta

β

ω

m

(

s

)

=

1.5

p

n

Ψ

f

/

J

s

+

β

i

q

′

(

s

)

\omega_m(s)=\frac{1.5p_n\Psi_f/J}{s+\beta}i_q^{'}(s)

ω m ( s ) = s + β 1 . 5 p n Ψ f / J i q ′ ( s )

B

a

=

β

J

−

B

1.5

p

n

Ψ

f

B_a=\frac{\beta J-B}{1.5p_n\Psi_f}

B a = 1 . 5 p n Ψ f β J − B

i

q

∗

=

(

K

p

ω

+

K

i

ω

s

)

(

ω

m

∗

−

ω

m

)

−

B

a

ω

m

i_q^{*}=(K_{p\omega}+\frac{K_{i\omega}}{s})(\omega_m^{*}-\omega_m)-B_a\omega_m

i q ∗ = ( K p ω + s K i ω ) ( ω m ∗ − ω m ) − B a ω m

K

p

ω

,

K

i

ω

K_{p\omega},K_{i\omega}

K p ω , K i ω

{

K

p

ω

=

β

J

1.5

p

n

Ψ

f

K

i

ω

=

β

K

p

ω

\left\{\begin{matrix} K_{p\omega}=\frac{\beta J}{1.5p_n\Psi_f} \\ \\K_{i\omega}= \beta K_{p\omega} \end{matrix}\right.

⎩ ⎨ ⎧ K p ω = 1 . 5 p n Ψ f β J K i ω = β K p ω

β

\beta

β

{

d

i

d

d

t

=

−

R

L

i

d

+

L

q

L

d

ω

e

i

q

+

1

L

d

u

d

d

i

q

d

t

=

−

R

L

i

d

−

1

L

q

ω

e

(

L

d

i

d

+

Ψ

f

)

+

1

L

q

u

q

\left\{\begin{matrix} \frac{\mathrm{d} {i_d}}{\mathrm{d} t}=-\frac{R}{L}i_d+\frac{L_q}{L_d}\omega_e i_q+\frac{1}{L_d} u_d \\\frac{\mathrm{d} {i_q}}{\mathrm{d} t}=-\frac{R}{L}i_d-\frac{1}{L_q}\omega_e(L_d i_d +\Psi_f)+\frac{1}{L_q} u_q \end{matrix}\right.

{ d t d i d = − L R i d + L d L q ω e i q + L d 1 u d d t d i q = − L R i d − L q 1 ω e ( L d i d + Ψ f ) + L q 1 u q

i

d

,

i

q

i_d,i_q

i d , i q

i

d

,

i

q

i_d,i_q

i d , i q

{

u

d

0

=

u

d

+

ω

e

L

q

i

q

=

R

i

d

+

d

i

d

d

t

u

q

0

=

u

q

−

ω

e

(

L

d

i

d

+

Ψ

f

)

=

R

i

q

+

L

q

d

i

q

d

t

\left\{\begin{matrix} u_{d0}=u_d+\omega_e L_q i_q=R i_d+ \frac{\mathrm{d} {i_d}}{\mathrm{d} t} \\ u_{q0}=u_q-\omega_e(L_d i_d +\Psi_f)=R i_q+ L_q \frac{\mathrm{d} {i_q}}{\mathrm{d} t} \end{matrix}\right.

{ u d 0 = u d + ω e L q i q = R i d + d t d i d u q 0 = u q − ω e ( L d i d + Ψ f ) = R i q + L q d t d i q

u

d

0

,

u

q

0

u_{d0},u_{q0}

u d 0 , u q 0

Y

(

s

)

=

G

(

s

)

U

(

s

)

Y_{(s)}=G_{(s)}U_{(s)}

Y ( s ) = G ( s ) U ( s )

U

(

s

)

=

[

u

d

0

(

s

)

u

q

0

(

s

)

]

U_{(s)}=\begin{bmatrix} u_{d0(s)} \\ u_{q0(s)} \end{bmatrix}

U ( s ) = [ u d 0 ( s ) u q 0 ( s ) ]

Y

(

s

)

=

[

i

d

0

(

s

)

i

q

0

(

s

)

]

Y_{(s)}=\begin{bmatrix} i_{d0(s)} \\ i_{q0(s)} \end{bmatrix}

Y ( s ) = [ i d 0 ( s ) i q 0 ( s ) ]

G

(

s

)

=

[

R

+

s

L

d

0

0

R

+

s

L

q

]

G_{(s)}=\begin{bmatrix} R+s L_d & 0 \\ 0 & R+sL_q \end{bmatrix}

G ( s ) = [ R + s L d 0 0 R + s L q ]

{

u

d

∗

=

(

K

p

d

+

K

i

d

s

)

(

i

d

∗

−

i

d

)

−

ω

e

L

q

i

q

u

q

∗

=

(

K

p

q

+

K

i

q

s

)

(

i

q

∗

−

i

q

)

−

ω

e

(

L

d

i

d

+

Ψ

f

)

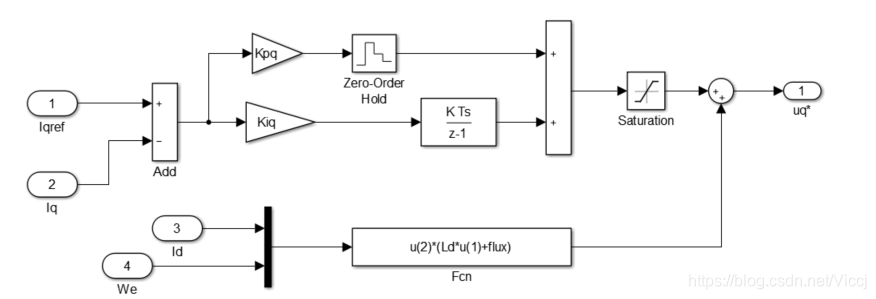

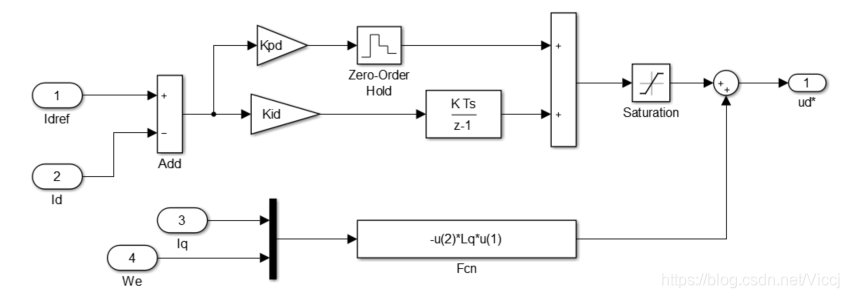

\left\{\begin{matrix} u_{d}^{*}=(K_{pd}+\frac{K_{id}}{s})(i^{*}_d - i_d)-\omega_e L_q i_q \\ u_{q}^{*}=(K_{pq}+\frac{K_{iq}}{s})(i^{*}_q - i_q)-\omega_e (L_d i_d +\Psi_f) \end{matrix}\right.

{ u d ∗ = ( K p d + s K i d ) ( i d ∗ − i d ) − ω e L q i q u q ∗ = ( K p q + s K i q ) ( i q ∗ − i q ) − ω e ( L d i d + Ψ f )

F

(

s

)

=

[

I

−

C

(

s

)

G

(

s

)

]

−

1

C

(

s

)

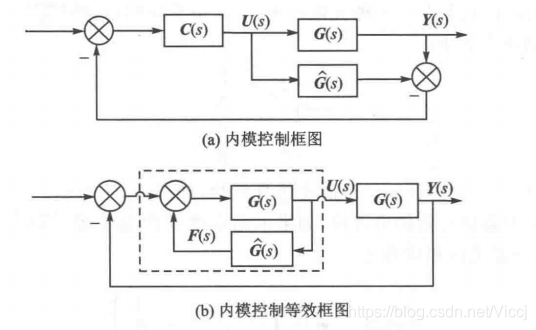

F(s)=[I-C(s)G(s)]^{-1}C(s)

F ( s ) = [ I − C ( s ) G ( s ) ] − 1 C ( s )

G

^

(

s

)

=

G

(

s

)

\widehat G(s) = G(s)

G

( s ) = G ( s )

G

c

(

s

)

=

G

(

s

)

C

(

s

)

(

1

)

G_c(s)=G(s)C(s) (1)

G c ( s ) = G ( s ) C ( s ) ( 1 )

G

^

(

s

)

=

G

(

s

)

\widehat G(s) = G(s)

G

( s ) = G ( s )

C

(

s

)

=

G

−

1

(

s

)

L

(

s

)

C(s)=G^{-1}(s)L(s)

C ( s ) = G − 1 ( s ) L ( s )

L

(

s

)

=

α

I

/

(

s

+

α

)

L(s)=\alpha I /(s+\alpha)

L ( s ) = α I / ( s + α )

α

\alpha

α

F

(

s

)

=

α

[

L

d

+

R

s

0

0

L

q

+

R

s

]

F(s)=\alpha\begin{bmatrix}L_d+\frac{R}{s}&0 \\ 0&L_q+\frac{R}{s} \end{bmatrix}

F ( s ) = α [ L d + s R 0 0 L q + s R ]

G

c

(

s

)

=

α

s

+

α

G_c(s)=\frac{\alpha }{s+\alpha}

G c ( s ) = s + α α

t

r

e

s

t_{res}

t r e s

α

\alpha

α

t

r

e

s

t_{res}

t r e s

t

r

e

s

=

l

n

9

/

α

t_{res}=ln9/\alpha

t r e s = l n 9 / α

α

\alpha

α

t

r

e

s

t_{res}

t r e s

α

\alpha

α

α

\alpha

α

α

\alpha

α

{

T

d

=

L

d

R

T

q

=

L

q

R

\left\{\begin{matrix} T_d=\frac{L_d}{R} \\ \\T_q=\frac{L_q}{R} \end{matrix}\right.

⎩ ⎨ ⎧ T d = R L d T q = R L q

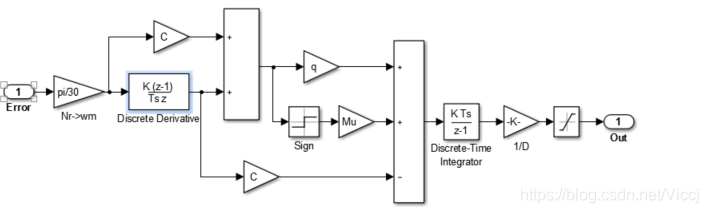

三相PMSM 是一个非线性、强藕合的多变量系统,当控制系统受到外界扰动的影响或电机内部参数发生变化时三相永磁交流调速,采用传统的 P l 调节器并不能满足实际的要求实际的要求 。 因此利用滑模控制( Sliding Mode Control, SMC)对扰动与参数不敏感、 响应速度快等优点。

3.4.2 清模速度控制器的设计

{

u

d

=

R

i

d

+

L

s

d

i

d

d

t

−

p

n

ω

m

L

s

i

q

u

q

=

R

i

q

+

L

s

d

i

q

d

t

+

p

n

ω

m

L

s

i

d

+

p

n

ω

m

Ψ

f

J

d

ω

m

d

t

=

3

2

p

n

Ψ

f

i

q

−

T

L

\left\{\begin{matrix} u_d=R i_d+L_s\frac{\mathrm{d} {i_d}}{\mathrm{d} t}-p_n\omega_m L_s i_q \\ \\u_q=R i_q+L_s\frac{\mathrm{d} {i_q}}{\mathrm{d} t} + p_n \omega_m L_s i_d +p_n \omega_m \Psi_f \\ \\J\frac{\mathrm{d} {\omega_m}}{\mathrm{d} t} = \frac{3}{2} p_n \Psi_f i_q -T_L \end{matrix}\right.

⎩ ⎪ ⎪ ⎪ ⎪ ⎨ ⎪ ⎪ ⎪ ⎪ ⎧ u d = R i d + L s d t d i d − p n ω m L s i q u q = R i q + L s d t d i q + p n ω m L s i d + p n ω m Ψ f J d t d ω m = 2 3 p n Ψ f i q − T L

L

s

L_s

L s

i

d

=

0

i_d=0

i d = 0

{

d

i

q

d

t

=

1

L

s

(

−

R

i

q

−

p

n

Ψ

f

ω

m

+

u

q

)

d

ω

m

d

t

=

1

J

(

−

T

L

+

3

p

n

Ψ

f

2

i

q

)

\left\{\begin{matrix} \frac{\mathrm{d} {i_q}}{\mathrm{d} t}=\frac{1}{L_s}(-Ri_q-p_n \Psi_f \omega_m + u_q) \\ \\\frac{\mathrm{d} {\omega_m}}{\mathrm{d} t}=\frac{1}{J}(-T_L + \frac{3 p_n \Psi_f }{2} i_q) \\ \end{matrix}\right.

⎩ ⎨ ⎧ d t d i q = L s 1 ( − R i q − p n Ψ f ω m + u q ) d t d ω m = J 1 ( − T L + 2 3 p n Ψ f i q )

{

x

1

=

ω

r

e

f

−

ω

m

x

2

=

x

1

˙

=

−

ω

m

\left\{\begin{matrix} x_1=\omega_{ref}-\omega_m \\ \\x_2=\dot{x_1}=-\omega_m \\ \end{matrix}\right.

⎩ ⎨ ⎧ x 1 = ω r e f − ω m x 2 = x 1 ˙ = − ω m

ω

r

e

f

\omega_{ref}

ω r e f

ω

m

\omega_{m}

ω m

{

x

1

˙

=

−

ω

m

˙

=

1

J

(

T

L

−

3

p

n

Ψ

f

2

i

q

)

x

2

˙

=

−

ω

m

¨

=

−

3

p

n

Ψ

f

2

J

i

q

\left\{\begin{matrix} \dot{x_1}=-\dot{\omega_m}=\frac{1}{J}(T_L - \frac{3 p_n \Psi_f }{2} i_q) \\ \\\dot{x_2}=-\ddot{\omega_m}=-\frac{3 p_n \Psi_f }{2 J} i_q \\ \end{matrix}\right.

⎩ ⎨ ⎧ x 1 ˙ = − ω m ˙ = J 1 ( T L − 2 3 p n Ψ f i q ) x 2 ˙ = − ω m ¨ = − 2 J 3 p n Ψ f i q

u

=

i

˙

q

,

D

=

3

p

n

Ψ

f

2

J

u=\dot i_q,D=\frac{3 p_n \Psi_f }{2 J}

u = i ˙ q , D = 2 J 3 p n Ψ f

[

x

1

˙

x

2

˙

]

=

[

0

1

0

0

]

[

x

1

x

2

]

+

[

0

−

D

]

u

\begin{bmatrix}\dot{x_1}\\\dot{x_2} \end{bmatrix}=\begin{bmatrix} 0&1\\0&0 \end{bmatrix}\begin{bmatrix} {x_1}\\{x_2} \end{bmatrix}+\begin{bmatrix} 0\\-D \end{bmatrix}u

[ x 1 ˙ x 2 ˙ ] = [ 0 0 1 0 ] [ x 1 x 2 ] + [ 0 − D ] u

s

=

c

x

1

+

x

2

s=c x_1+x_2

s = c x 1 + x 2

c

>

0

c>0

c > 0

s

˙

=

c

x

1

˙

+

x

2

˙

=

c

x

2

+

x

2

˙

=

c

x

2

−

D

u

\dot s=c \dot{x_1} + \dot{x_2}=c x_2 + \dot{x_2}=c {x_2} -Du

s ˙ = c x 1 ˙ + x 2 ˙ = c x 2 + x 2 ˙ = c x 2 − D u

u

=

1

D

[

c

x

2

+

ε

s

g

n

(

s

)

+

q

s

]

u=\frac{1}{D}[c x_2+ \varepsilon sgn(s)+qs]

u = D 1 [ c x 2 + ε s g n ( s ) + q s ]

i

q

∗

=

1

D

∫

0

t

[

c

x

2

+

ε

s

g

n

(

s

)

+

q

s

]

d

τ

i_q^*=\frac{1}{D}\int_{0}^{t}[c x_2+ \varepsilon sgn(s)+qs]\mathrm{d}\tau

i q ∗ = D 1 ∫ 0 t [ c x 2 + ε s g n ( s ) + q s ] d τ

s

s

˙

=

0

s\dot{s}=0

s s ˙ = 0

s

=

c

x

1

+

x

2

s=c x_1+x_2

s = c x 1 + x 2

c

x

2

+

ε

s

g

n

(

s

)

+

q

s

c x_2+ \varepsilon sgn(s)+qs

c x 2 + ε s g n ( s ) + q s

u

=

1

D

∫

0

t

[

中

间

部

分

]

d

τ

u=\frac{1}{D}\int_{0}^{t}[中间部分]\mathrm{d}\tau

u = D 1 ∫ 0 t [ 中 间 部 分 ] d τ

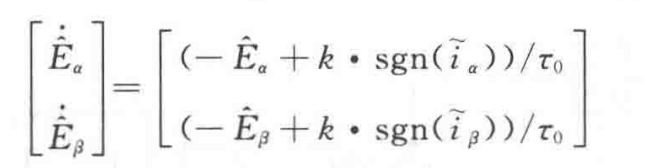

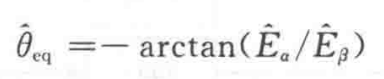

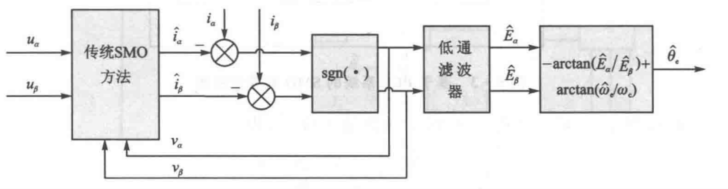

大多数传统 SMO 算法的设计是基于静止坐标系下的数学模型的,重写电机的电压方程为

[

u

α

u

β

]

=

[

R

+

p

L

d

ω

e

(

L

d

−

L

q

)

−

ω

e

(

L

d

−

L

q

)

R

+

p

L

q

]

[

i

α

i

β

]

+

[

E

α

E

β

]

\begin{bmatrix}u_\alpha \\u_\beta \end{bmatrix}=\begin{bmatrix}R+p L_d && \omega _e(L_d-L_q) \\-\omega_e(L_d-L_q) && R+pL_q \end{bmatrix}\begin{bmatrix}i_\alpha \\i_\beta \end{bmatrix}+\begin{bmatrix}E_\alpha \\E_\beta \end{bmatrix}

[ u α u β ] = [ R + p L d − ω e ( L d − L q ) ω e ( L d − L q ) R + p L q ] [ i α i β ] + [ E α E β ]

L

d

,

L

q

L_d,L_q

L d , L q

ω

e

\omega_e

ω e

p

=

d

d

t

p= \frac{\mathrm{d} }{\mathrm{d} t}

p = d t d

[

E

α

E

β

]

T

\begin{bmatrix}E_\alpha && E_\beta \end{bmatrix}^T

[ E α E β ] T

[

E

α

E

β

]

=

[

(

L

d

−

L

q

)

(

ω

e

i

d

−

p

i

q

)

+

ω

e

Ψ

f

]

[

−

s

i

n

Θ

e

c

o

s

θ

e

]

\begin{bmatrix}E_\alpha \\E_\beta \end{bmatrix}=[(L_d-L_q)(\omega_e i_d-pi_q)+\omega_e\Psi_f]\begin{bmatrix}-sin\Theta_e \\cos\theta_e \end{bmatrix}

[ E α E β ] = [ ( L d − L q ) ( ω e i d − p i q ) + ω e Ψ f ] [ − s i n Θ e c o s θ e ]

对于表贴式三相 PMSM(

L

d

=

L

q

=

L

s

L_d=L_q=L_s

L d = L q = L s

L

d

≠

L

q

L_d\neq L_q

L d = L q

d

d

t

[

i

α

i

β

]

=

A

[

i

α

i

β

]

+

1

L

d

[

u

α

u

β

]

−

1

L

d

[

E

α

E

β

]

\frac{\mathrm{d} }{\mathrm{d} t}\begin{bmatrix}i_\alpha \\i_\beta \end{bmatrix}=A\begin{bmatrix}i_\alpha \\i_\beta \end{bmatrix}+\frac{1}{L_d}\begin{bmatrix}u_\alpha \\u_\beta \end{bmatrix}-\frac{1}{L_d}\begin{bmatrix}E_\alpha \\E_\beta \end{bmatrix}

d t d [ i α i β ] = A [ i α i β ] + L d 1 [ u α u β ] − L d 1 [ E α E β ]

A

=

1

L

d

[

−

R

−

(

−

L

d

−

L

q

)

ω

e

(

L

d

−

L

q

)

ω

e

−

R

]

A= \frac{1}{L_d}\begin{bmatrix}-R && -(-L_d-L_q)\omega_e \\(L_d-L_q)\omega_e && -R \end{bmatrix}

A = L d 1 [ − R ( L d − L q ) ω e − ( − L d − L q ) ω e − R ]

d

d

t

[

i

α

^

i

β

^

]

=

A

[

i

α

^

i

β

^

]

+

1

L

d

[

u

α

u

β

]

−

1

L

d

[

v

α

v

β

]

\frac{\mathrm{d} }{\mathrm{d} t}\begin{bmatrix}\widehat{i_\alpha} \\\widehat{i_\beta} \end{bmatrix}=A\begin{bmatrix}\widehat{i_\alpha} \\\widehat{i_\beta} \end{bmatrix}+\frac{1}{L_d}\begin{bmatrix}u_\alpha \\u_\beta \end{bmatrix}-\frac{1}{L_d}\begin{bmatrix}v_\alpha \\v_\beta \end{bmatrix}

d t d [ i α

i β

] = A [ i α

i β

] + L d 1 [ u α u β ] − L d 1 [ v α v β ]

i

α

^

,

i

β

^

\widehat{i_\alpha} ,\widehat{i_\beta}

i α

, i β

u

α

,

u

β

u_\alpha,u_\beta

u α , u β

d

d

t

[

i

α

~

i

β

~

]

=

A

[

i

α

~

i

β

~

]

+

1

L

d

[

E

α

−

v

α

E

β

−

v

β

]

\frac{\mathrm{d} }{\mathrm{d} t}\begin{bmatrix}\widetilde{i_\alpha} \\\widetilde{i_\beta} \end{bmatrix}=A\begin{bmatrix}\widetilde{i_\alpha} \\\widetilde{i_\beta} \end{bmatrix}+ \frac{1}{L_d}\begin{bmatrix}E_\alpha-v_\alpha \\E_\beta-v_\beta \end{bmatrix}

d t d [ i α

i β

] = A [ i α

i β

] + L d 1 [ E α − v α E β − v β ]

i

α

~

=

i

α

^

−

i

α

,

i

β

~

=

i

β

^

−

i

β

\widetilde{i_\alpha}=\widehat{i_\alpha}-i_\alpha,\widetilde{i_\beta}=\widehat{i_\beta}-i_\beta

i α

= i α

− i α , i β

= i β

− i β

[

v

α

v

β

]

=

[

k

s

g

n

(

i

α

^

−

i

α

)

k

s

g

n

(

i

β

^

−

i

β

)

]

\begin{bmatrix}v_\alpha \\v_\beta \end{bmatrix}=\begin{bmatrix}k sgn(\widehat{i_\alpha}- i\alpha) \\k sgn(\widehat{i_\beta}- i_\beta) \end{bmatrix}

[ v α v β ] = [ k s g n ( i α

− i α ) k s g n ( i β

− i β ) ]

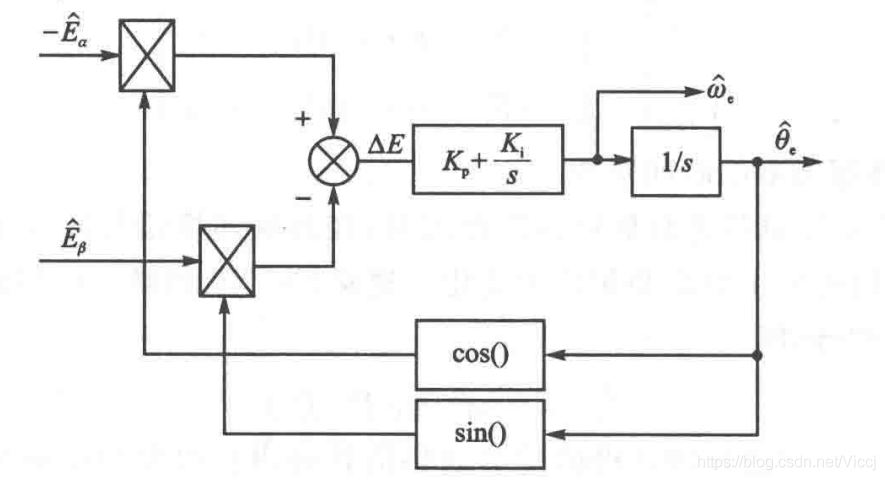

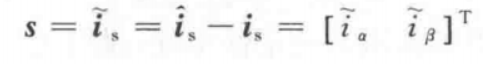

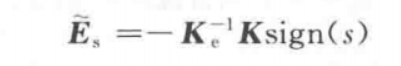

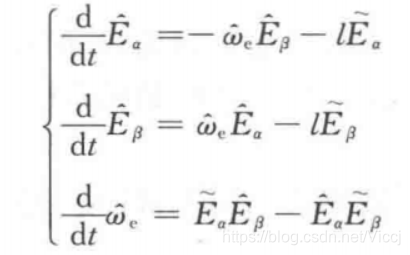

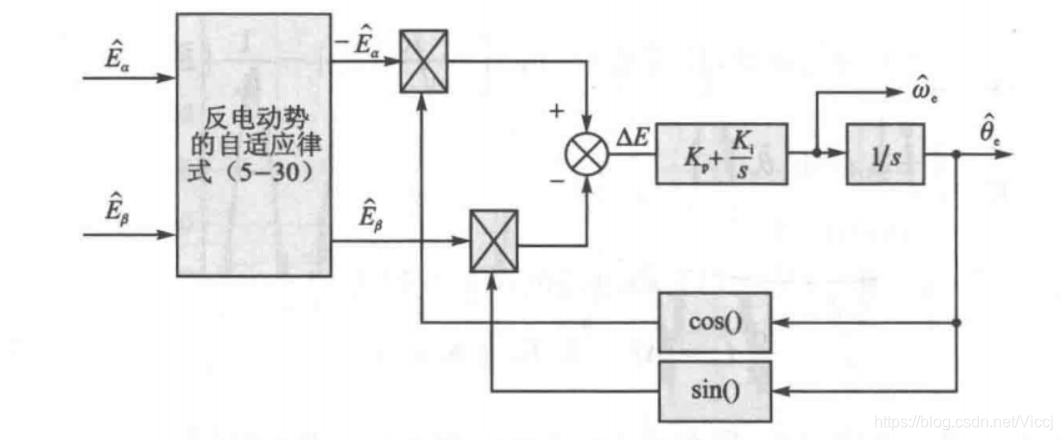

基于锁相环的转子位置估计 自适应清模观测器设计

d

d

t

i

s

=

A

i

s

+

B

u

s

+

K

e

E

s

\frac{\mathrm{d} }{\mathrm{d} t}i_s=Ai_s+Bu_s+K_eE_s

d t d i s = A i s + B u s + K e E s

A

=

[

−

R

L

s

0

0

−

R

L

s

]

A=\begin{bmatrix}-\frac{R}{L_s} && 0 \\0 && -\frac{R}{L_s} \end{bmatrix}

A = [ − L s R 0 0 − L s R ]

B

=

[

−

1

L

s

0

0

−

1

L

s

]

B=\begin{bmatrix}-\frac{1}{L_s} && 0 \\0 && -\frac{1}{L_s} \end{bmatrix}

B = [ − L s 1 0 0 − L s 1 ]

K

e

=

[

−

R

L

s

0

0

−

R

L

s

]

K_e=\begin{bmatrix}-\frac{R}{L_s} && 0 \\0 && -\frac{R}{L_s} \end{bmatrix}

K e = [ − L s R 0 0 − L s R ]

I

s

=

[

i

α

i

β

]

T

I_s= \begin {bmatrix} i_\alpha&&i_\beta \end{bmatrix}^{T}

I s = [ i α i β ] T

u

s

=

[

u

α

u

β

]

T

u_s= \begin {bmatrix} u_\alpha&& u_\beta \end{bmatrix}^{T}

u s = [ u α u β ] T

E

s

=

[

E

α

E

β

]

T

E_s= \begin {bmatrix} E_\alpha&& E_\beta \end{bmatrix}^{T}

E s = [ E α E β ] T

E

s

=

[

−

Ψ

f

ω

e

s

i

n

θ

e

Ψ

f

ω

e

c

o

s

θ

e

]

E_s= \begin {bmatrix} -\Psi_f \omega_e sin\theta_e\\ \Psi_f \omega_e cos\theta_e \end{bmatrix}

E s = [ − Ψ f ω e s i n θ e Ψ f ω e c o s θ e ]

d

d

t

,

i

s

^

=

A

,

i

s

^

+

B

u

s

+

K

e

,

E

s

^

+

K

s

i

g

n

(

s

)

\frac{\mathrm{d} }{\mathrm{d} t},\widehat{i_s}=A,\widehat{i_s}+Bu_s+K_e,\widehat{E_s}+Ksign(s)

d t d , i s

= A , i s

+ B u s + K e , E s

+ K s i g n ( s )

K

e

=

[

k

0

0

k

]

K_e=\begin{bmatrix}k && 0 \\0 && k \end{bmatrix}

K e = [ k 0 0 k ]

k

<

m

i

n

[

−

R

L

s

∣

i

α

~

∣

−

1

L

s

∣

E

α

~

∣

,

−

R

L

s

∣

i

β

~

∣

−

1

L

s

∣

E

β

~

∣

]

k<min[-\frac{R}{L_s}|\widetilde{i_\alpha}|-\frac{1}{L_s}|\widetilde{E_\alpha}|,-\frac{R}{L_s}|\widetilde{i_\beta }|-\frac{1}{L_s}|\widetilde{E_\beta }|]

k < m i n [ − L s R ∣ i α

∣ − L s 1 ∣ E α

∣ , − L s R ∣ i β

∣ − L s 1 ∣ E β

∣ ]

E

s

^

=

[

−

Ψ

f

ω

e

^

s

i

n

θ

e

^

Ψ

f

ω

e

^

c

o

s

θ

e

^

]

\widehat{E_s}= \begin {bmatrix} -\Psi_f \widehat{\omega_e} sin\widehat{\theta_e}\\ \Psi_f \widehat{\omega_e} cos\widehat{\theta_e} \end{bmatrix}

E s

= [ − Ψ f ω e

s i n θ e

Ψ f ω e

c o s θ e

]

d

d

t

i

s

~

=

A

i

s

~

+

K

e

E

s

~

+

K

s

i

g

n

(

s

)

\frac{\mathrm{d} }{\mathrm{d} t}\widetilde{i_s}=A\widetilde{i_s}+K_e\widetilde{E_s}+Ksign(s)

d t d i s

= A i s

+ K e E s

+ K s i g n ( s )

d

d

t

i

s

~

=

i

s

~

=

0

\frac{\mathrm{d} }{\mathrm{d} t}\widetilde{i_s}=\widetilde{i_s}=0

d t d i s

= i s

= 0

和我认知有矛盾的地方:3.1中作者把滞环电流控制归到了电流控制里,我认为滞环电流属于电流控制和PWM控制算法合体。

书中明确给出了参数整定的方法和步骤(和自动控制原理书的一致):

o

u

t

p

u

t

∗

=

(

K

p

+

K

i

s

)

(

i

n

p

u

t

∗

−

i

n

t

p

u

t

)

+

C

output^{*}=(K_{p}+\frac{K_{i}}{s})(input^{*}-intput)+C

o u t p u t ∗ = ( K p + s K i ) ( i n p u t ∗ − i n t p u t ) + C

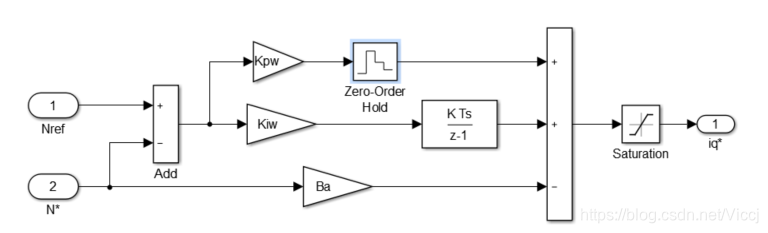

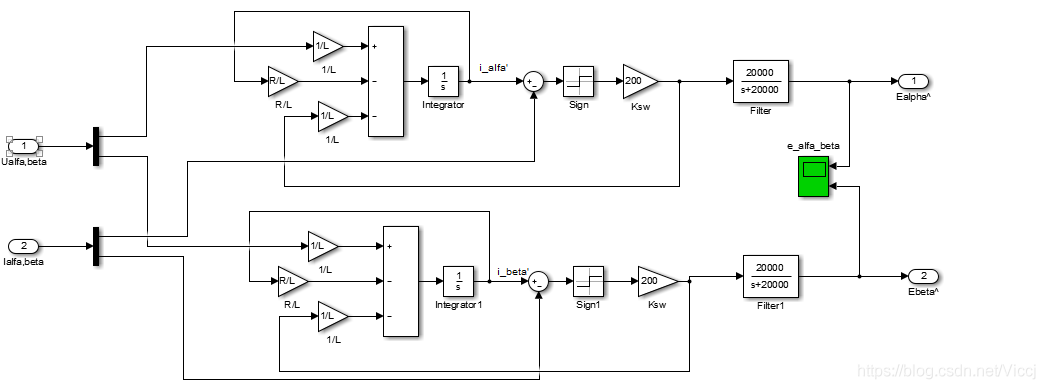

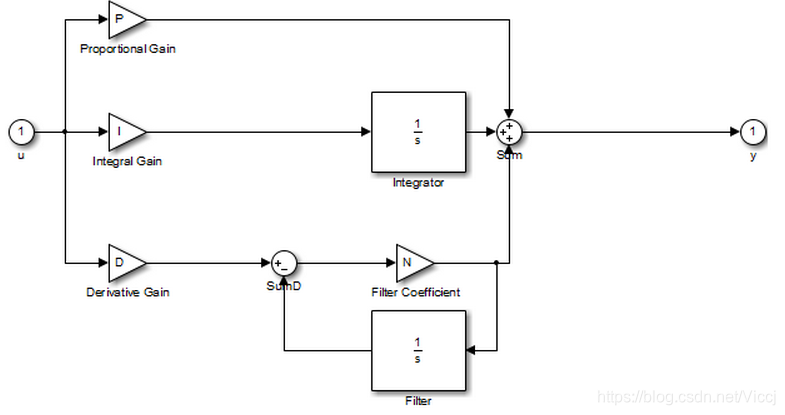

我用MATLAB-simulink库中标准的PID控制器代替上述那些非标的PI控制器,结果居然一模一样,有些颠覆我的观念。另外我所知的实际应用中PID控制器源码基本都是标准控制器。下图是标准PID控制器图