集成电路技术市场产业链

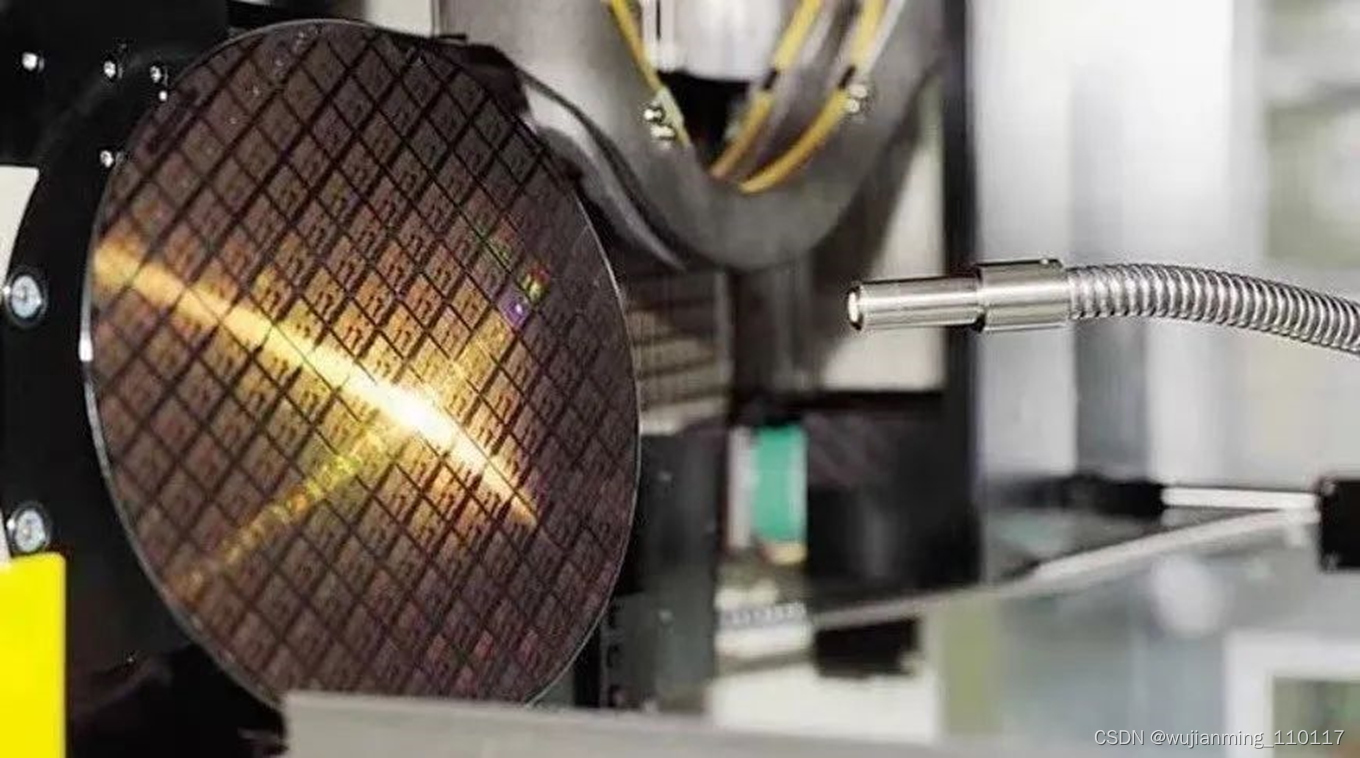

集成电路英语:integrated circuit,缩写作 IC;或称微电路(microcircuit)、微芯片(microchip)、晶片/芯片(chip)在电子学中是一种将电路(主要包括半导体设备,也包括被动组件等)小型化的方式,并时常制造在半导体晶圆表面上。

电路制造在半导体芯片表面上的集成电路又称薄膜(thin-film)集成电路。另有一种厚膜(thick-film)集成电路(hybrid integrated circuit)是由独立半导体设备和被动组件,集成到衬底或线路板所构成的小型化电路。

集成电路的分类方法很多,依照电路属模拟或数字,可以分为:模拟集成电路、数字集成电路和混合信号集成电路(模拟和数字在一个芯片上)。

数字集成电路可以包含任何东西,在几平方毫米上有从几千到百万的逻辑门、触发器、多任务器和其他电路。这些电路的小尺寸使得与板级集成相比,有更高速度,更低功耗(参见低功耗设计)并降低了制造成本。这些数字IC,以微处理器、数字信号处理器和微控制器为代表,工作中使用二进制,处理1和0信号。

模拟集成电路有,例如传感器、电源控制电路和运放,处理模拟信号。完成放大、滤波、解调、混频的功能等。通过使用专家所设计、具有良好特性的模拟集成电路,减轻了电路设计师的重担,不需凡事再由基础的一个个晶体管处设计起。

参考文献链接

https://baike.baidu.com/item/%E8%8A%AF%E7%89%87/32249?fr=aladdin

https://mp.weixin.qq.com/s/vmE-xnU5npdh-StdwX1AwQ

https://mp.weixin.qq.com/s/jXpYRRJvMP5-09Bz4zYRaQ

集成电路可以把模拟和数字电路集成在一个单芯片上,以做出如模拟数字转换器和数字模拟转换器等器件。这种电路提供更小的尺寸和更低的成本,但是对于信号冲突必须小心。

晶体管发明并大量生产之后,各式固态半导体组件如二极管、晶体管等大量使用,取代了真空管在电路中的功能与角色。到了20世纪中后期半导体制造技术进步,使得集成电路成为可能。相对于手工组装电路使用个别的分立电子组件,集成电路可以把很大数量的微晶体管集成到一个小芯片,是一个巨大的进步。集成电路的规模生产能力,可靠性,电路设计的模块化方法确保了快速采用标准化集成电路代替了设计使用离散晶体管。

集成电路对于离散晶体管有两个主要优势:成本和性能。成本低是由于芯片把所有的组件通过照相平版技术,作为一个单位印刷,而不是在一个时间只制作一个晶体管。性能高是由于组件快速开关,消耗更低能量,因为组件很小且彼此靠近。2006年,芯片面积从几平方毫米到350 mm²,每mm²可以达到一百万个晶体管。

第一个集成电路雏形是由杰克·基尔比于1958年完成的,其中包括一个双极性晶体管,三个电阻和一个电容器。

根据一个芯片上集成的微电子器件的数量,集成电路可以分为以下几类:

• 小型集成电路(SSI英文全名为Small Scale Integration)逻辑门10个以下或晶体管100个以下。

• 中型集成电路(MSI英文全名为Medium Scale Integration)逻辑门11~100个或 晶体管101~1k个。

• 大规模集成电路(LSI英文全名为Large Scale Integration)逻辑门101~1k个或 晶体管1,001~10k个。

• 超大规模集成电路(VLSI英文全名为Very large scale integration)逻辑门1,001~10k个或 晶体管10,001~100k个。

• 极大规模集成电路(ULSI英文全名为Ultra Large Scale Integration)逻辑门10,001~1M个或 晶体管100,001~10M个。

• GLSI(英文全名为Giga Scale Integration)逻辑门1,000,001个以上或晶体管10,000,001个以上。

芯片“暴利”的背后,谁赚走了中国的钱?

芯片寒冬,订单需求旺盛,从中受益的不只台积电一家,从过去一年的数据看,大部分行业参与者的“钞能力”都超出了预期。

五月,芯片又是“涨声”一片

先是台积电正式告知客户,将从明年1月开始调涨晶圆代工价格,涨幅在6%左右。受原材料价格上涨和芯片产能紧缺的影响,这是台积电在去年8月官宣全面涨价之后,不到一年的时间二次调价。

随后,彭博社又爆出三星电子将在下半年提升晶圆代工价格的消息,目前已有客户完成涨价谈判,还有部分客户尚处于协商阶段。据悉,此次涨价将根据紧密程度提高15%-20%,成熟制程的晶圆代工涨幅或更高。

“缺芯潮”持续了一年多,目前还未看到任何缓和的趋势。在消费电子和汽车等多领域的“苦芯片久矣”的大环境下,晶圆代工大厂的价格调整,大概率将传导至芯片价格的持续,最终影响终端产品的售价和产业参与者的利润回报。

正常的供需关系被缺芯骤然打破,有人一筹莫展闹“芯慌”,就有人躺着也赚钱。作为晶圆代工领域巨无霸的台积电,就在这场缺芯风波里比印钞机还能赚,今年第一季度,该公司营收狂揽4910亿新台币,折合人民币约1113亿元,税后净利润也高达2027亿新台币,折合人民币约460亿元。

这是个什么概念?

大家认为已经赚到满嘴流油的贵州茅台,今年第一季度的营收也只有323亿元而已,而12亿元的利润,也只是台积电的一个零头罢了。

芯片寒冬,订单需求旺盛,从中受益的不只台积电一家。半导体行业跨度广,产业链也足够细分,无论是上游的设备、材料和软件,中游制造层的芯片设计、生产、封装和测试,或是下游的芯片应用,从过去一年的数据看,大部分参与者的“钞能力”都超出了预期。

01

“订单多到5年接不完。”

面对晶圆代工这块蛋糕,三星与台积电一直处于厮杀状态,除了高端工艺的你追我赶,两家公司在成熟工艺的订单上几近肉搏。就在上个月,三星发言人在回应“良率不如台积电,高通等大客户陆续从三星转单”的传闻时,忍不住委婉地“凡尔赛”了一把——

自家订单多到2027年都供不应求。

实际上,按照三星目前的产能和接单能力,未来五年不愁订单的回应并不算夸张。如果真如预估的那样,2027年订单金额能达到2021年的8倍,这也意味着未来五年的销售额或在200万亿韩元以上,折合人民币约1万亿元。当然,这还不包括非晶圆代工业务赚的钱。

这个行业究竟多赚钱?

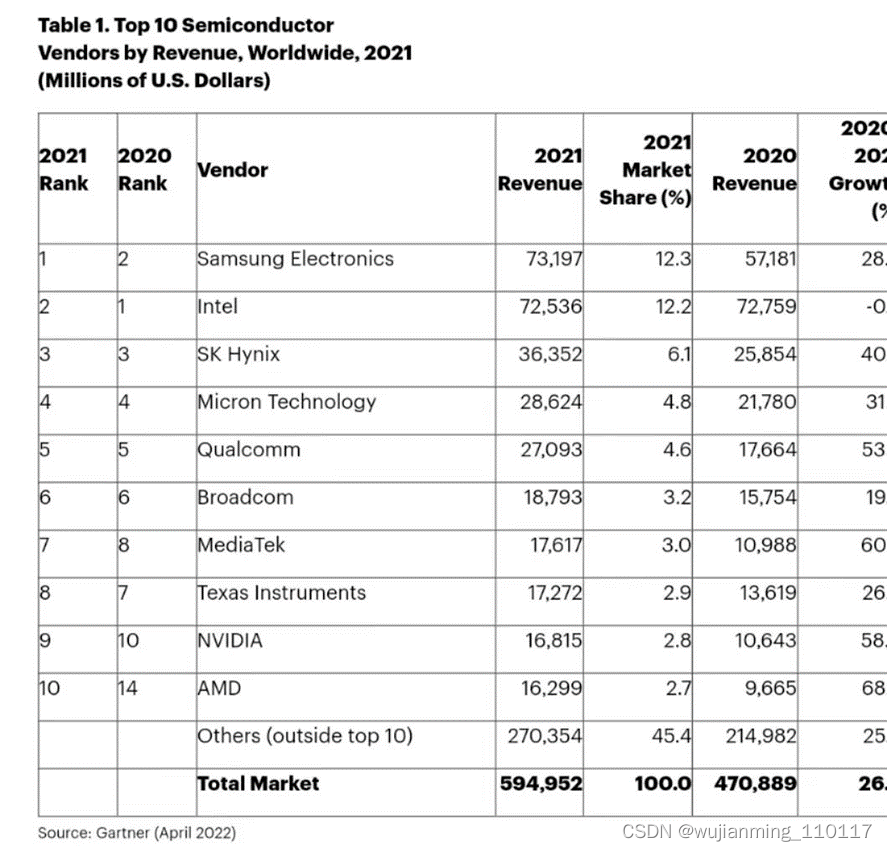

美国半导体协会SIA(Semiconductor Industry Association)和权威咨询研究机构Gartner都对半导体行业基本面进行了分析,按照前者公布的数据,全球半导体行业在2021年累计销售额为5559亿美元,创下有史以来的最高年度纪录,较同比的4404亿美元增长26.2%。后者公布的结果和SIA非常接近,半导体领域过去一年的销售总额为5950亿美元,同比增长26.3%,

在业界较为关注的Top 10半导体供应商排行榜里,三星电子、英特尔、SK海力士、美光科技、高通、博通、联发科、德州仪器、英伟达和AMD成为2021年营收最强的行业巨头。三星的芯片业务最为生猛,去年销售额排名全球第一,这也是该公司自2018年以来首次超越英特尔,重回冠军的宝座。

过去一年,全球半导体行业的出货量达到创纪录的1.15万亿个单位,几乎所有的参与者都在芯片短缺下实现出货量的大幅提升。

按地区划分,中国依旧是世界最大的半导体单一市场,2021年的销售额为1925亿美元,同比增长了27.1%。

按类别划分,被广泛应用于汽车、消费品和计算机产品的模拟芯片,其33.1%的年增长率是最高的,2021年的销售额也达到740亿美元。逻辑芯片和存储芯片的销售额则最为突出,分别达到1548亿美元和1538亿美元,同比增长约30%。

再来聚焦熟悉的汽车行业。

在经历了2020年新冠肺炎冲击的“至暗时刻”之后,以汽车为代表的制造需求也在2021年实现反弹。横向对比,汽车行业的芯片销售额要比其它终端市场更为强劲,在过去一年增长高达34.9%。以智能手机为代表的通信行业则增长了24.6%,这主要得益于智能手机的庞大出货量达到5.56亿部,高于2020年的2.51亿部。

2021是芯片采购最为困难的一年,但供需的不平衡却让上游供应商成了“芯慌”大潮里的最大受益者。一方面,是半导体供应商产能的加速,另一方面则是半导体价格被持续抬升,导致整个行业的增长创下了十余年来的多个历史纪录。

从排名前十的巨头财报可以看出,三星虽然只是险胜英特尔,高出的数据尚不到一个百分点,却折射出英特尔作为老牌芯片玩家所面临的诸多现实难题。值得一提的是,台积电因为只聚焦于代工业务,所以未被Gartner纳入这份年度榜单,但按照该公司发布的年度财报看,其销售额其实仅次于三星和台积电,应该排名第三位。

与中国关联度最高的,是海思。

遗憾的是,海思去年跌出销售额排行的前25名,从2020年的82亿美元下降到15亿美元,同比下降81%,美国对方面的制裁成了压制其收入增长的主要原因。海思的遭遇不仅影响了自己的财报数据,还影响了中国半导体在全球范围内的市场份额——直接从2020年的6.7%下降到2021年的6.5%。

02

买买买,根本停不下来

当下,芯片依旧是卖方市场。

在供应短缺最为严重的2021年,似乎只要芯片供应商品质过关,且产能跟得上,就没有卖不出去的产品——

一边,是供应商为了产能磨刀霍霍,都在缺货狂潮里四处建厂。以三星、英特尔为代表的的IDM,还是以联发科、博通为代表的fabless,或是以台积电、联华电子为代表的foundry,都在过去一年紧盯不同国家的刺激政策,把生产搬到自己客户最需要的地方去,产能就是金钱,产能就是一切。

另一边,作为主要购买方的原始设备制造商(OEM)也为了囤货扩增支出,虽然芯片短缺和新冠肺炎肆虐限制了生产,但排名Top 10的OEM们依旧在2021年为芯片增加了高达25.2%的支出。榜单里的十巨头拥有超强的“剁手”能力,过去一年为芯片花掉的真金白银占全球OEM总支出的42%,可谓扛下芯片购买力的半壁江山。

供需不平衡依旧在加剧。

从去年开始,这种不平衡在汽车、智能手机与游戏设备等领域尤为突出,采购成本的居高不下,成本的高挺又直接拉高了产品售价——智能手机的涨价潮或许最能说明问题,在上述这些因素的综合发酵下,OEM们在半导体采购上的支出远高于过去几年。

其中,微控制器单元、通用逻辑集成电路(IC)和各种专用半导体的平均销售价格(ASP)在2021年增长了至少15%,再加上原始设备制造商采购焦虑,往往选择双重预订和恐慌性备货,让半导体方面的支出直线飙升。

自2011年以来,苹果和三星是最能为芯片采购烧钱的OEM大厂,芯片支出头把交椅的位置也长期被这两家公司交替霸占着。即使是在疫情压顶的2021和2020年,苹果依旧是为芯片砸钱最多的OEM买家,并与排名第二的三星拉开高达200亿美元的支出差距。

华为在2021年从昔日的第3位下降到第7位,这和美国贸易制裁对其智能手机的市场冲击不无关系。

同样以智能手机为主营业务的OEM大厂,如小米,过去一年反而在半导体的支出上大幅提升,作为竞品,他们成功分食了原属于华为的大部分蛋糕——数据显示,小米2021年的芯片采购累计支出为172.5亿美元,增幅高达68%,远超业界预期,该公司也是排名前十的OEM里同比增幅最高的。

OEM的采购需求一直飞涨,但强大的购买需求远高于芯片供应商能提供的产能,哪怕后者已使出浑身解数疯狂扩产。

调研机构Knometa Research上个月发布了一份全球晶圆产能报告,数据显示,三星的8吋晶圆月产能在2021年底已经高达405万片,与2020年同期的336.4万片相比猛增20%,台积电和美国美光紧随其后,8吋晶圆月产能分别为280万片和205万片。

03谁赚走了中国的钱?

在中国台湾地区,台积电素有“矽盾”的名头。我们都知道,矽就是硅元素的旧称,这个外号也借用硅的坚固来凸显台积电在半导体加工领域地位的牢不可破。

以营业收入占产值比重看,半导体产业贡献了台湾地区15%的GDP,其中台积电已经是台湾市值最大的企业,占台湾股市总市值的三分之一。根据台湾中央社公布的数据,台积电最近三年的投资,已占据台湾地区所有上市公司投资的近一半。

尽管是中国台湾的企业,台积电却和美国之间有着极强的关联。从表象上看,美国正不遗余力拉拢台积电,而在内核上,台积电也确实在“血液源头”上高度依赖美国,且最近几年也开始逐渐从市场的角度脱离中国大陆。

根据台积电2020年财报,美国市场为该公司带来高达8179亿新台币的营收贡献,同比增加约30%。美国带来的业绩回报,所占台积电的营收比重也已高达61%。

再来看看过去的2021年,台积电于美国市场的捆绑更为紧密了,美国企业的订单竟然占据台积电营业收入的63%,较2020年增加了整整两个百分点。此外,该公司第一大客户苹果为其贡献了高达4054.02亿新台币的营收,年增20%,占公司营收比重达26%。

这是一个很有意思的话题——

中国台湾的芯片霸主患上严重的美国依赖症,但另一方面,美国的芯片公司又从中国市场疯狂的赚走大笔钞票。

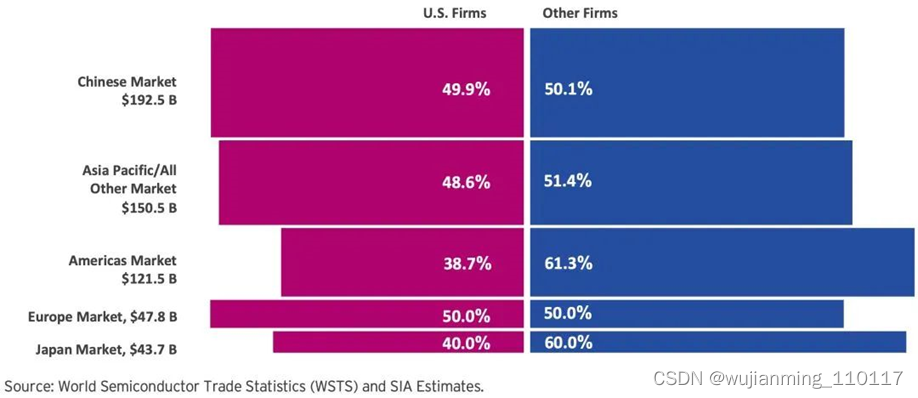

就在5月初,美国半导体行业协会(SIA)发布了最新的年度行业研究报告《2022 SIA Factbook》,用详实的数据分析了美国半导体行业的整体实力,以及全球半导体行业的竞争格局。

其中,有一组数据颇让人玩味。

总部位于美国的半导体公司,在过去的2021年抢占了全球半导体市场约46.3%的份额,并在中国市场拿下高达49.9%的芯片订单。这也意味着,中国半导体市场的蛋糕,有将近一半被美国公司吃掉了。

最近,疫情封锁又牵动着一众芯片公司的神经,上海及其辐射的长三角地区,几乎以一己之力撑起中国芯片的半壁江山。目前还没有4月的最新数据,但根据彭博社此前援引的国家统计局的一组统计,我国第一季度的芯片产量同比下降4.1%,受疫情影响的3月份更是下滑了5.1%。

这是2019年以来我国芯片生产最糟糕的时刻,究其原因,一是消费电子产品需求不振逐渐传导到芯片生产端,二是上海地区的疫情封锁直接影响了一线产量。

考虑到上海地区对芯片供应链的特殊性,全球芯片危机依旧未出现缓和的拐点。在充满不确定因素的当下,2022年的行业格局和市场割据,很大程度上又将被重新改写。

无论是中国,还是全球,谁又将成为利益链条上最大的赢家?

六大半导体材料国产化加速!硅片发力,光刻胶稳步提升

六大半导体材料的国产替代进程。

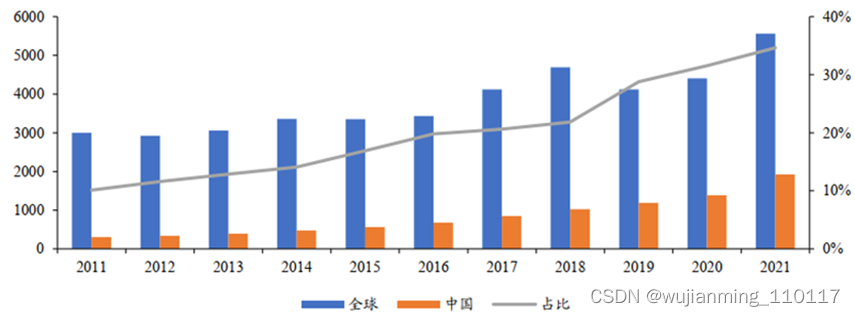

据 WSTS数据显示,2021 年全球半导体销售额达到 5559 亿美元,其中中国大陆 2021年销售额为 1925 亿美元,占比34.6%。作为最大的单一市场,下游旺盛的需求给国产化带来了广阔的空间,2021 年中国大陆半导体材料市场空间增速为22%,而全球为 15.9%。

展望未来,随着海外局势变动带动半导体国产化浪潮,叠加下游扩产周期的开始,预计中国大陆半导体材料市场有望于 2022 年达到 107 亿美元。

本期的智能内参,我们推荐华创证券的报告《半导体材料景气持续,国产替代正当时》,解密六大半导体材料的国产替代进程。如果想收藏本文的报告,可

01.景气持续

半导体材料空间广阔

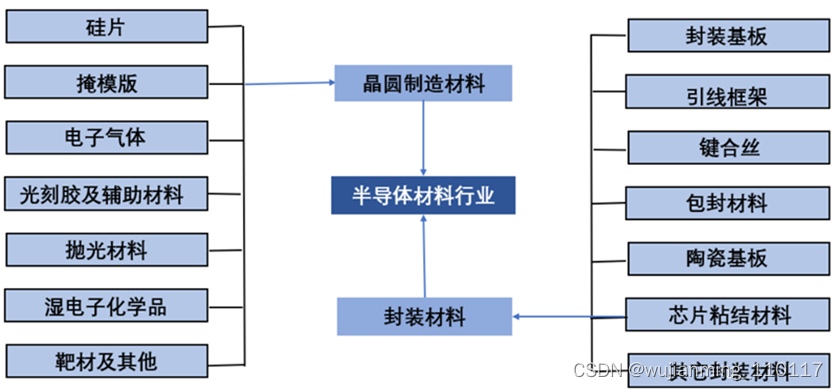

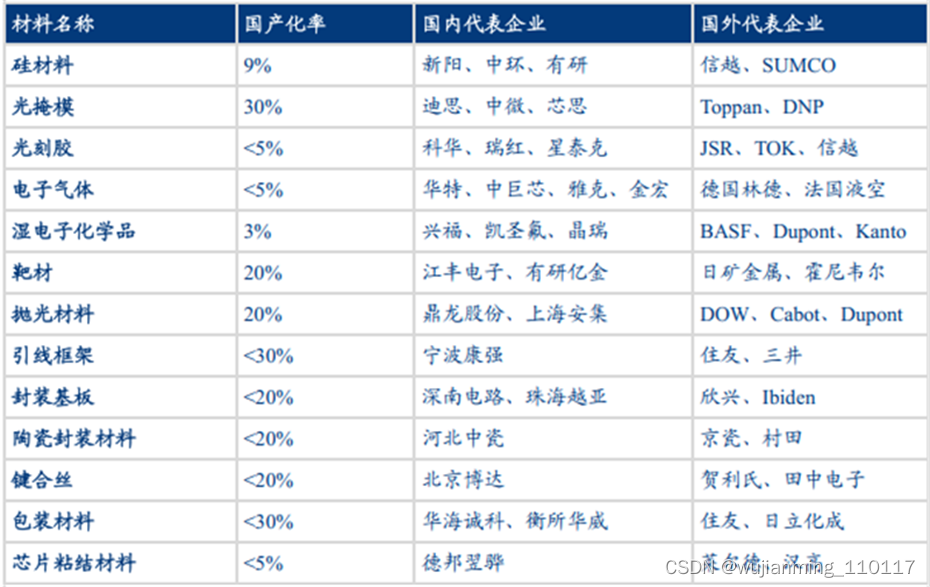

半导体材料包括晶圆制造材料和封装材料。其中晶圆制造材料包括硅片、掩模版、电子气体、光刻胶、CMP抛光材料、湿电子化学品、靶材等,封装材料包括封装基板、引线框架、键合丝、包封材料、陶瓷基板、芯片粘结材料和其他封装材料。

▲半导体材料分类

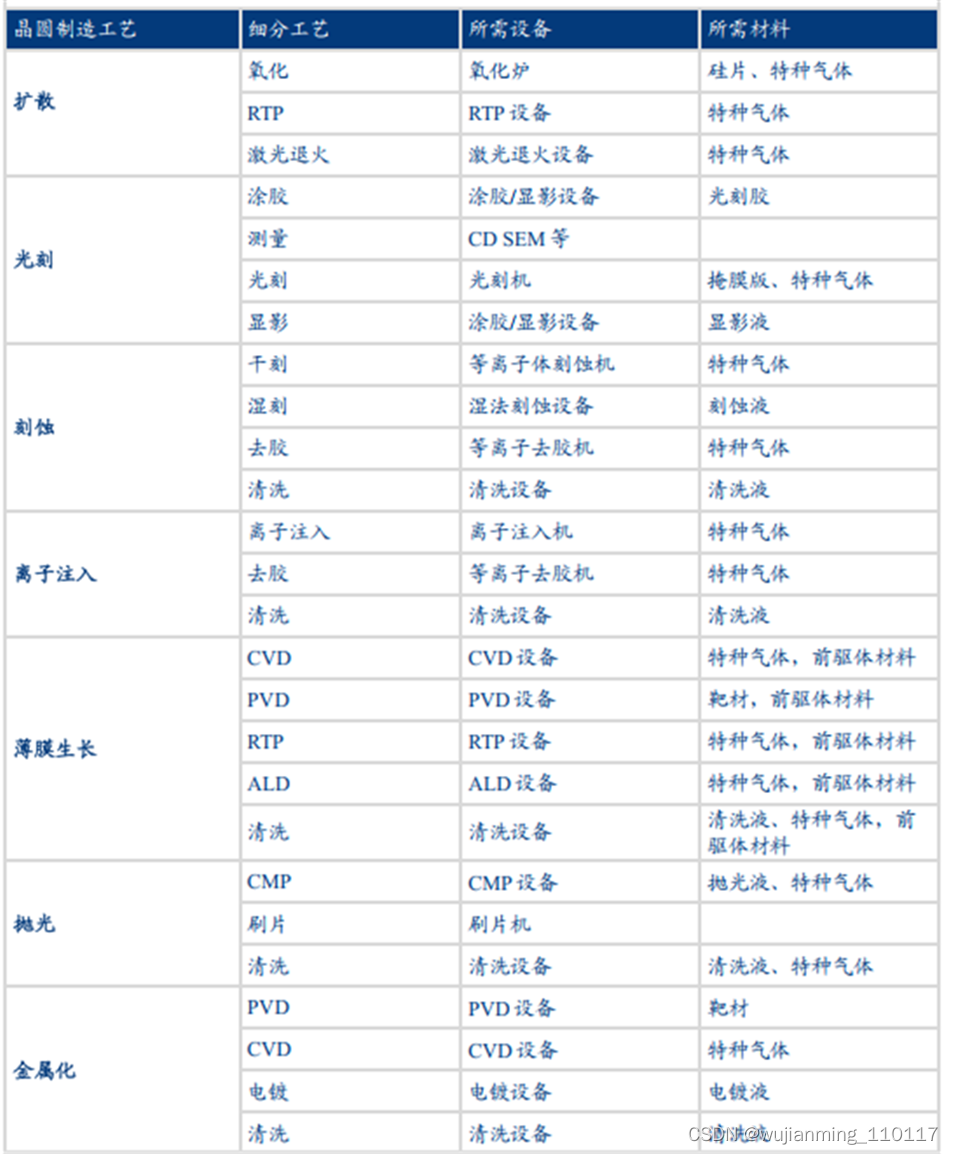

具体来说,在芯片制造过程中,硅晶圆环节会用到硅片;清洗环节会用到高纯特气和高纯试剂;沉积环节会用到靶材;涂胶环节会用到光刻胶;曝光环节会用到掩模板;显影、刻蚀、去胶环节均会用到高纯试剂,刻蚀环节还会用到高纯特气;薄膜生长环节会用到前驱体和靶材;研磨抛光环节会用到抛光液和抛光垫。

在芯片封装过程中,贴片环节会用到封装基板和引线框架;引线键合环节会用到键合丝;模塑环节会用到硅微粉和塑封料;电镀环节会用到锡球。

▲晶圆制造工艺及所需半导体材料

随着中国经济的快速发展,在手机、PC、可穿戴设备等消费电子,以及新能源、物联网、大数据等新兴领域的快速推动下,中国半导体市场快速增长。据 WSTS 数据显示,2021 年全球半导体销售达到 5559 亿美元,而中国仍然为全球最大的半导体市场,2021 年销售额为 1925 亿美元,占比 34.6%。

▲全球及中国半导体市场规模(亿美元)

近年来,随着产业分工更加精细化,半导体产业以市场为导向的发展态势愈发明显。从生产环节来看,制造基地逐步靠近需求市场,以减少运输成本;从产品研发来看,厂商可以及时响应用户需求,加快技术研发和产品迭代。

我国作为全球最大的半导体消费市场,半导体封测经过多年发展在国际市场已经具备较强市场竞争力,而在集成电路设计和制造环节与全球领先厂商仍有较大差距,特别是半导体设备和材料。

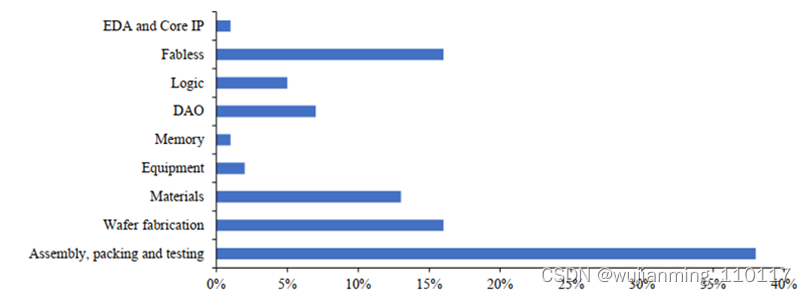

SIA 数据显示,2020 年国内厂商在封测、设计、晶圆制造、材料、设备的全球市占率分别为 38%、16%、16%、13%、2%,半导体材料与设备的国产替代重要性日益凸显。

▲中国厂商各环节全球市占率

02.

市场规模快速增长

本土厂商进展顺利

1、量价齐升,硅片为单一最大品类

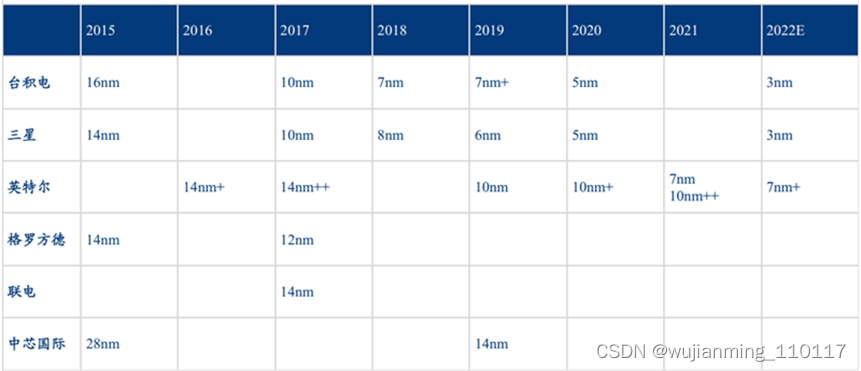

进入 21 世纪以来,5G、人工智能、自动驾驶等新应用的兴起,对芯片性能提出了更高的要求,同时也推动了半导体制造工艺和新材料不断创新,国内外晶圆厂加紧对于半导体新制程的研发,台积电已于 2020 年开启了 5nm 工艺的量产,并于 2021 年年底实现3nm 制程的试产,预计 2022 年开启量产。

此外台积电表示已于 2021 年攻克 2nm 制程的技术节点的工艺技术难题,并预计于 2023 年开始风险试产,2024 年逐步实现量产。随着芯片工艺升级,晶圆厂商对半导体材料要求越来越高。

▲主要晶圆厂制程节点技术路线

目前部分终端需求仍然强劲,晶圆代工厂产能利用率维持历史高位,预计全年来看结构性缺货状态依旧严峻。据 SEMI 于 2022 年 3 月 23 日发布的最新一季全球晶圆厂预测报告,全球用于前道设施的晶圆厂设备支出预计将同比增长 18%,并在 2022 年达到 1070亿美元的历史新高。由于半导体材料与下游晶圆厂具有伴生性特点,本土材料厂商将直接受益于中国大陆晶圆制造产能的大幅扩张。

受益于成熟制程旺盛需求及大陆地区稳定的供应链,大陆晶圆厂快速扩产。根据 SEMI 报告,2022 年全球有 75 个正在进行的晶圆厂建设项目,计划在 2023 年建设 62 个。2022 年有 28 个新的量产晶圆厂开始建设,其中包括 23 个 12 英寸晶圆厂和 5 个 8 英寸及以下晶圆厂。分区域来看,中国晶圆产能增速全球最快,预计 22 年 8 寸及以下晶圆产能增加 9%,12 寸晶圆产能增加17%。

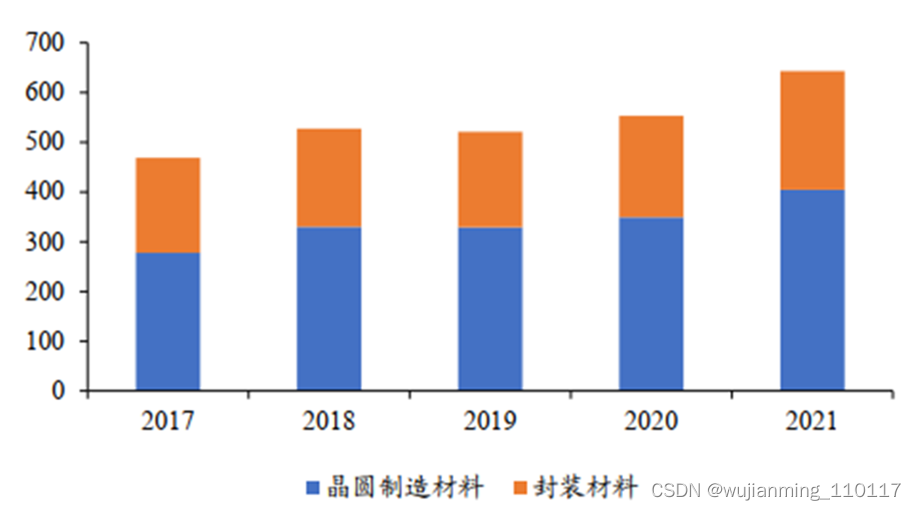

随着下游电子设备硅含量增长,半导体需求快速增长。在半导体工艺升级+积极扩产催化下,半导体材料市场快速增长。据 SEMI 报告数据,2021 年全球半导体材料市场收入达到 643 亿美元,超过了此前 2020 年 555 亿美元的市场规模最高点,同比增长 15.9%。

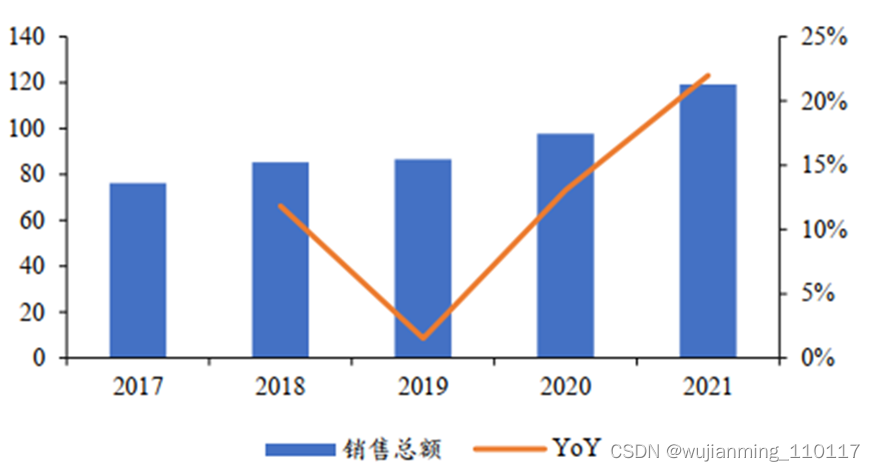

晶圆制造材料和封装材料收入总额分别为 404 亿美元和 239 亿美元,同比增长 15.5%和16.5%。此外,受益于产业链转移趋势,2021 年国内半导体材料销售额高达 119.3 亿美元,同比增长 22%,增速远高于其他国家和地区。

▲全球半导体材料销售额(亿美元)

▲国内半导体材料销售额(亿美元)

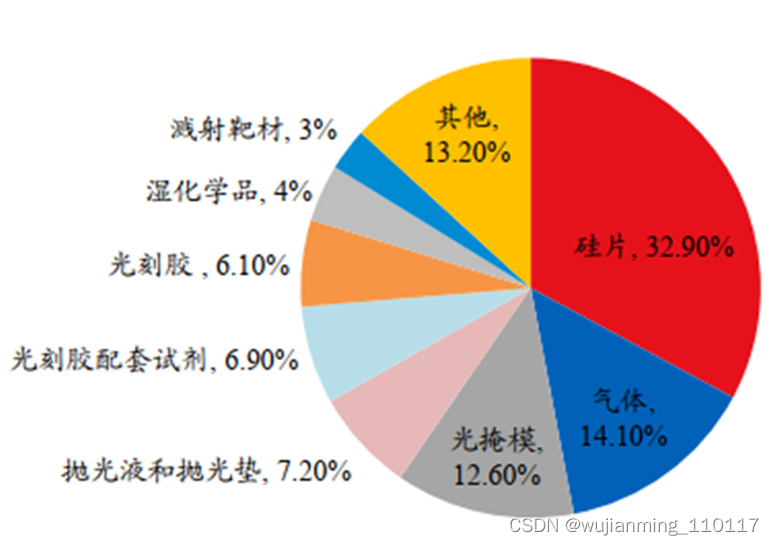

半导体材料种类繁多,包括硅片、电子特气、掩模版、光刻胶、湿电子化学品、抛光液、抛光垫、靶材等。据 SEMI 数据显示,硅片为半导体材料领域规模最大的品类之一,市场份额占比达 32.9%,排名第一,其次为气体,占比约 14.1%,光掩模排名第三,占比为 12.6%。此外,抛光液和抛光垫、光刻胶配套试剂、光刻胶、湿化学品、溅射靶材的占比分别为 7.2%、6.9%、6.1%、4%和 3%。

▲半导体材料占比

2、 硅片:供需持续紧张,国产替代加速

硅片是半导体上游产业链中最重要的基底材料之一。硅片是以高纯结晶硅为材料所制成的圆片,一般可作为集成电路和半导体器件的载体。与其他材料相比,结晶硅的分子结构较为稳定,导电性极低。此外,硅大量存在于沙子、岩石、矿物中,更容易获取。因此,硅具有稳定性高、易获取、产量大等特点,广泛应用于 IC 和光伏领域。

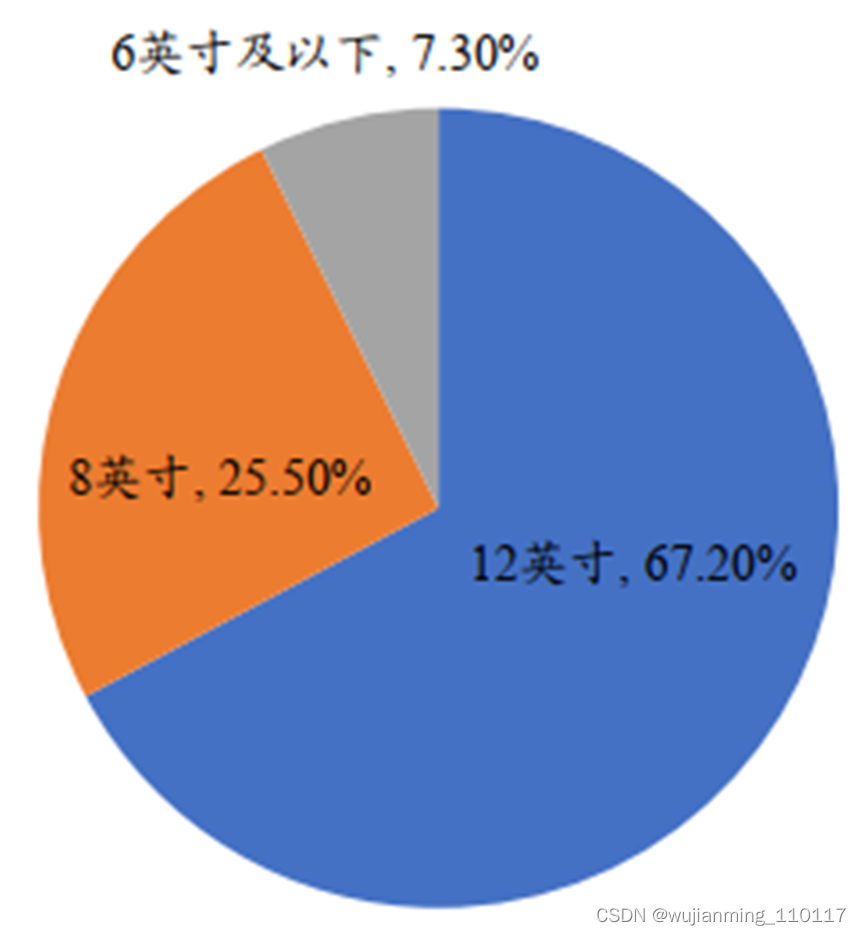

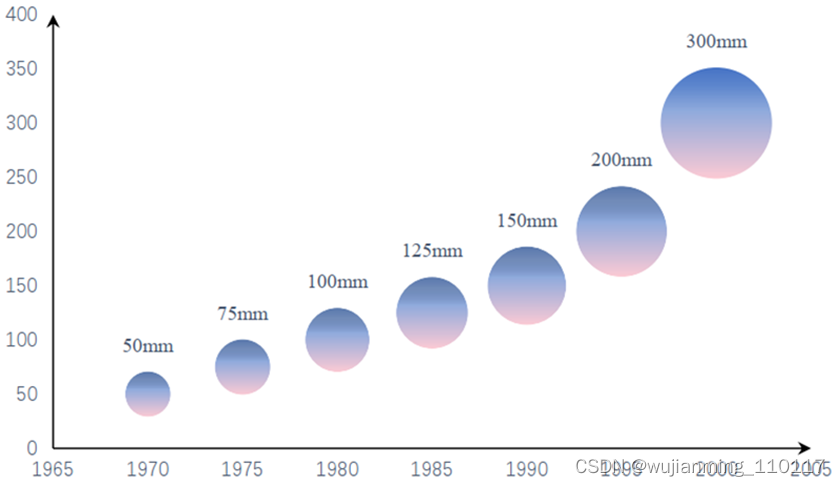

根据尺寸大小的不同,硅片可分为50mm(2英寸)、75mm(3英寸)、100mm(4英寸)、150mm(6 英寸)、200mm(8 英寸)及 300mm(12 英寸)。英寸为硅片的直径,目前 8英寸和 12 英寸硅片为市场最主流的产品。8 英寸硅片主要应用在 90nm-0.25μm 制程中,多用于传感、安防领域和电动汽车的功率器件、模拟 IC、指纹识别和显示驱动等。12英寸硅片主要应用在 90nm 以下的制程中,主要用于逻辑芯片、储存器和自动驾驶领域。

▲2021 年全球不同尺寸硅片产能占比

“大尺寸”为硅片主流趋势。硅片越大,单个产出的芯片数量越多,制造成本越低,因此硅片厂商不断向大尺寸硅片进发。1980年 4英寸占主流,1990年发展为 6英寸,2000年开始8英寸被广泛应用。根据SEMI数据,2008年以前,全球大尺寸硅片以8英寸为主,2008 年后,12 英寸硅片市场份额逐步提升,赶超 8 英寸硅片。

2020 年,12 英寸硅片市场份额已提升至 68.1%,为目前半导体硅片市场最主流的产品。后续 18 英寸硅片将成为市场下一阶段的目标,但设备研发难度大,生产成本较高,且下游需求量不足,18 英寸硅片尚未成熟。

▲半导体硅片尺寸变化趋势

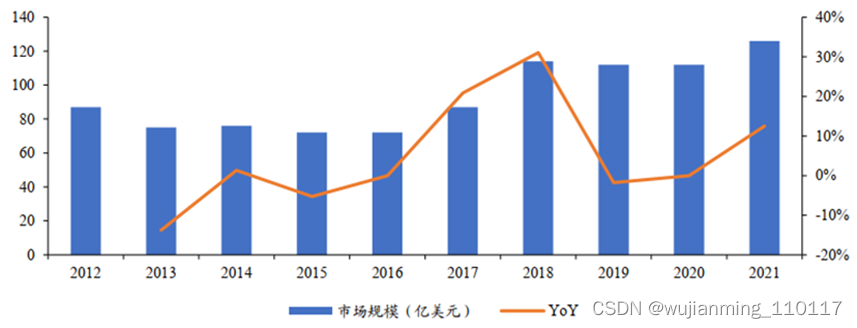

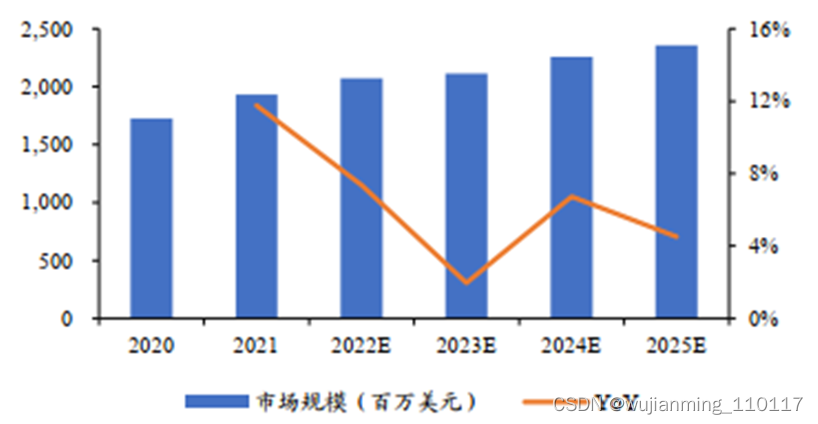

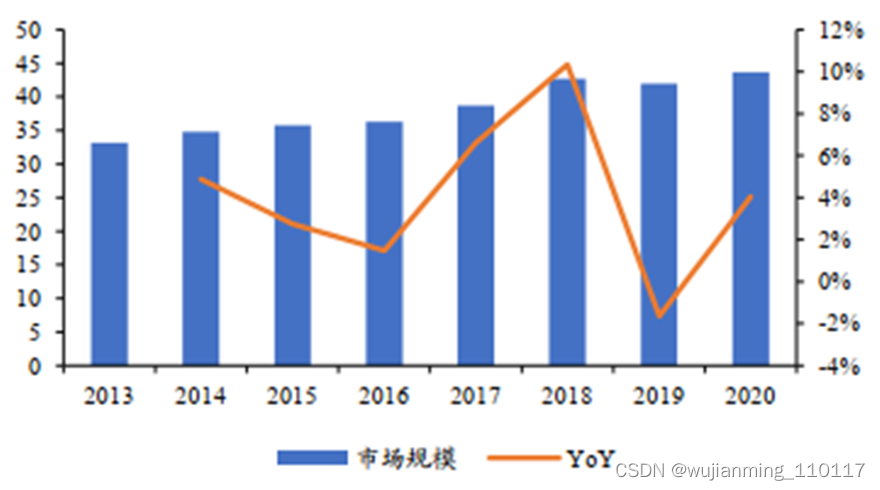

伴随 5G、物联网、新能源汽车、人工智能等新兴领域的高速成长,汽车电子行业成为半导体硅片领域新的需求增长点。据 IC Insights 数据,2021 年全球汽车行业的芯片出货量同比增长了 30%,达 524 亿颗。但全球汽车“缺芯”情况在 2020 年短暂缓解后,于 2022 年再度加剧,带动下游硅片市场需求量上升。据SEMI 数据显示,2021 年全球半导体硅片市场规模为 126 亿美元,同比增长 12.5%。

▲全球半导体硅片销售额

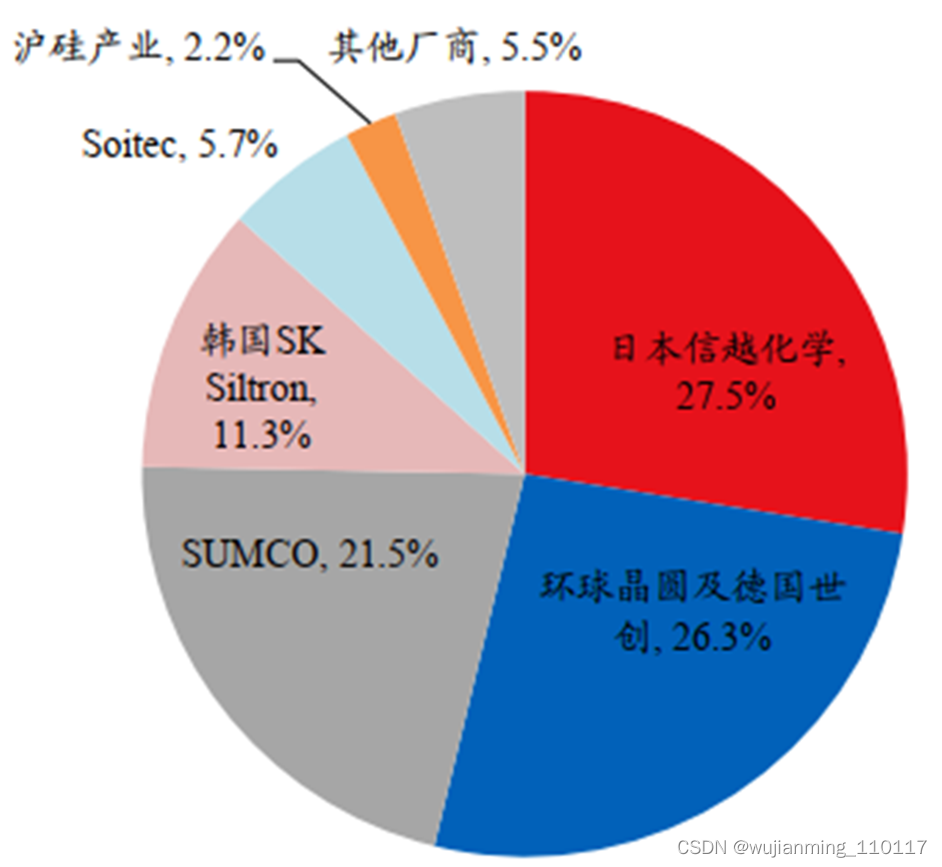

据 SEMI 数据,2020 年全球前五大硅片制造商分别为日本信越化学、环球晶圆、德国世创、SUMCO 和韩国 SK Siltron,共占据86.6%的市场份额。国内市场在大尺寸硅片上对外资企业依然具有依赖性,主要进口地区为日本、中国台湾和韩国。

▲全球硅片市场份额情况

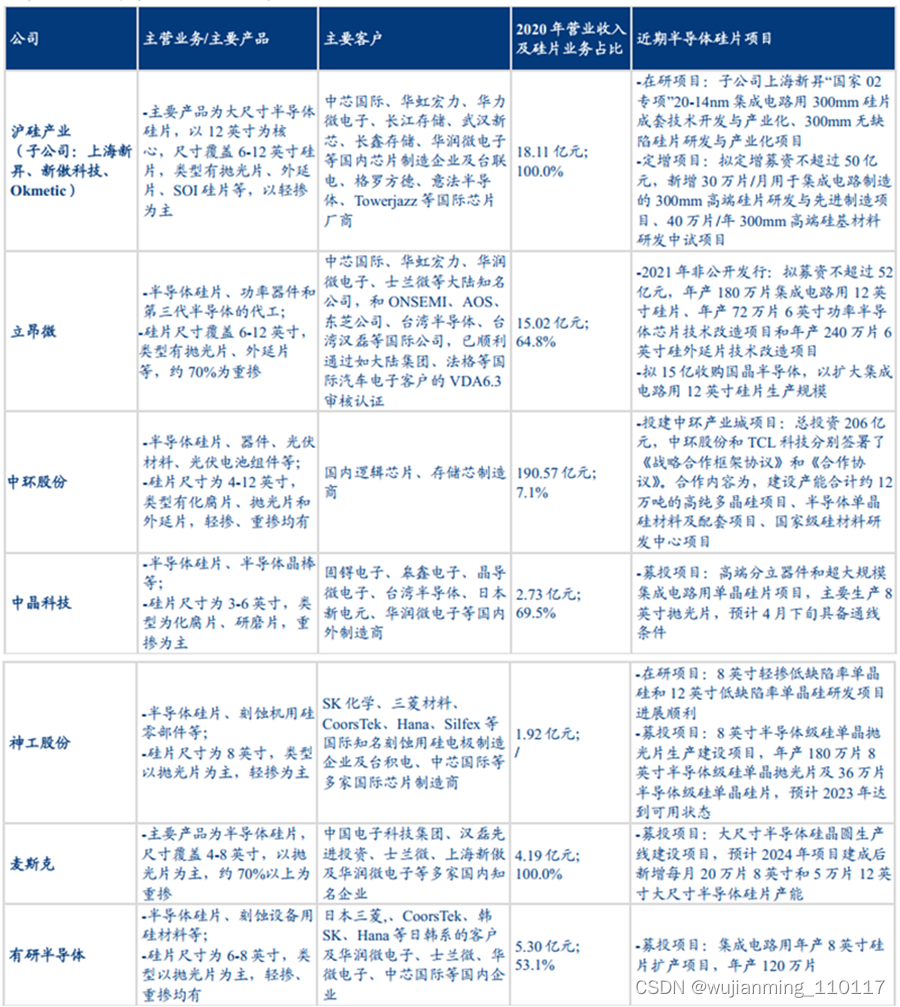

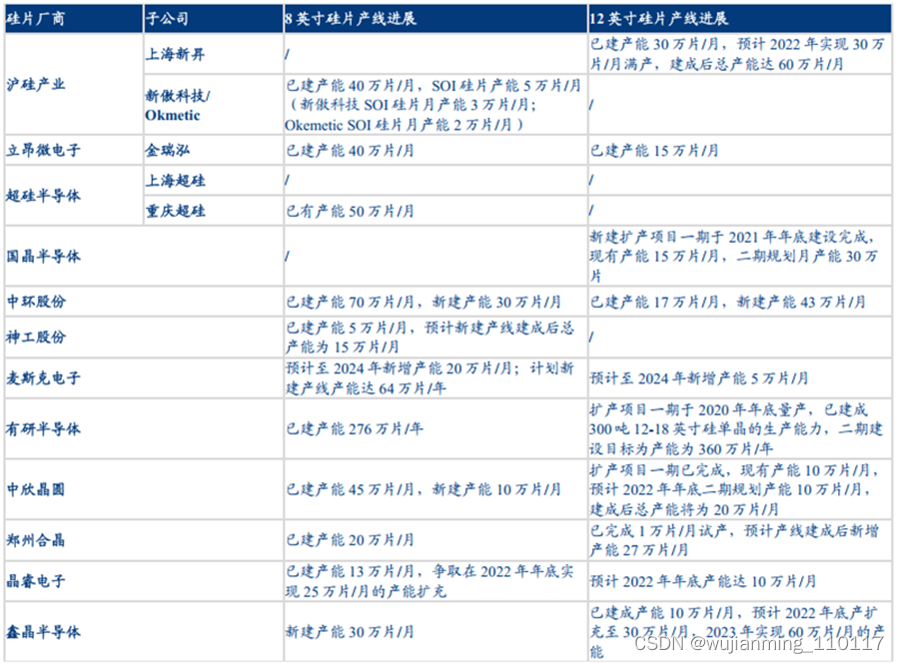

由于硅片供应紧缺,海外大厂会优先保障海外晶圆厂硅片供给,给国内硅片厂带来了加速替代的机遇。国内供应商产品技术水平快速提升,国内晶圆厂对国产半导体材料的验证及导入正在加快,如沪硅产业、立昂微、中环股份等企业已顺利通过验证。中国大陆硅片整体产能加大投入,加速追赶国际龙头厂商。

▲国内半导体硅片主要厂商及项目进展

▲国内半导体硅片厂商产能统计

3、 光刻胶:核心材料,国产替代道阻且长

光刻胶是光刻工艺最重要的耗材。光刻胶是一种通过特定光源照射下发生局部溶解度变化的光敏材料,主要作用于光刻环节,承担着将掩模上的图案转化到晶圆的重要功能。

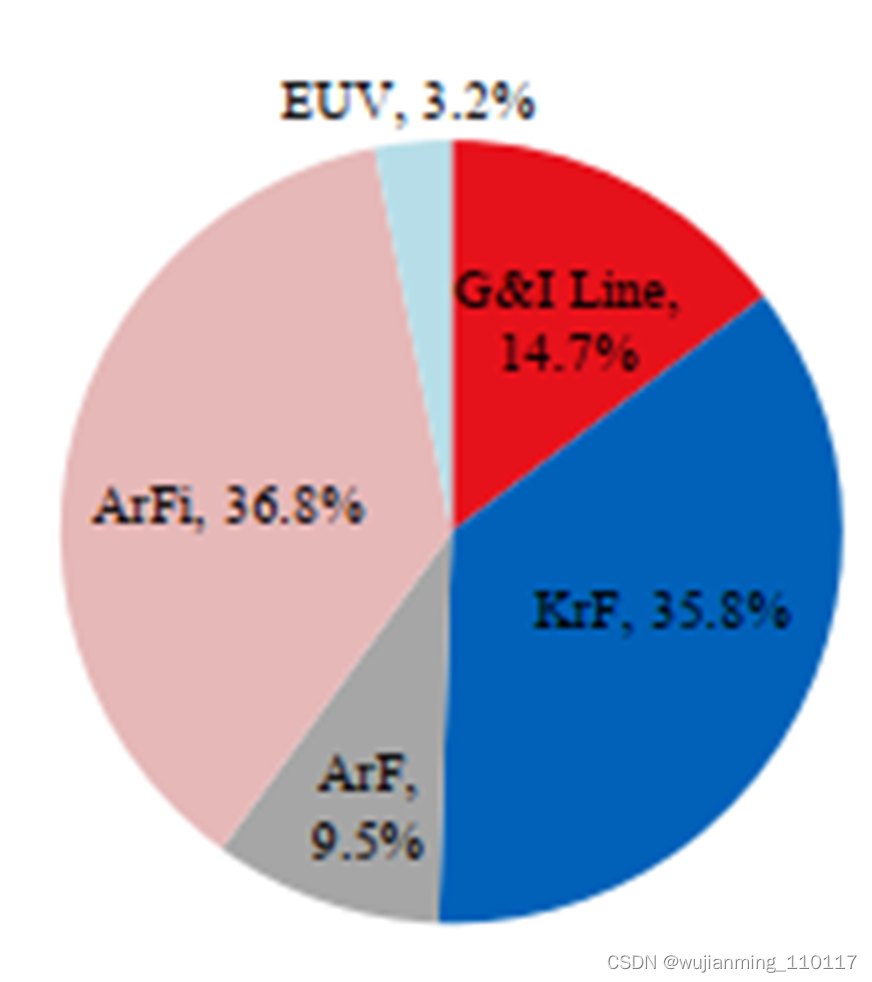

伴随芯片制程工艺的升级,光刻胶市场需求量也随之增加。根据 TECHECT 数据,2021 年全球光刻胶市场规模约为 19 亿美元,同比增长 11%,预计 2022 年将达到 21.34 亿美元,同比增长 12.32%。具体来看,在 7nm 制程的 EUV 技术成熟之前,ArFi 光刻胶仍是市场主流,占比高达 36.8%,KrF 和 g/i 光刻胶分别占比为35.8%和 14.7%。

▲全球半导体光刻胶市场规模及预测

▲2021 年各类光刻胶占比

近年来,我国光刻胶市场规模一直呈稳定上升趋势,市场规模由 2016 年 53.2 亿元增长至 2020 年 84.0 亿元,年均复合增长率为 12.1%,远高于全球行业增速,预计 2022 年我国光刻胶市场规模将达到 99.6 亿元。

▲中国光刻胶市场规模(亿元)

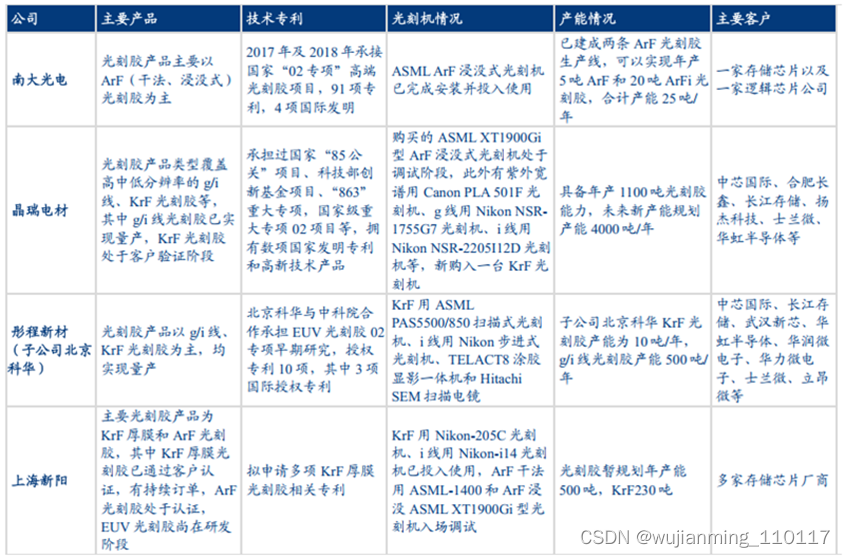

目前国内从事半导体光刻胶研发和生产的企业包括晶瑞股份、南大光电、上海新阳、北京科华等。主要以 i/g 线光刻胶生产为主,应用集成电路制程 350nm 以上。KrF 光刻胶方面,北京科华、徐州博康已实现量产。

南大光电 ArF 光刻胶产业化进程相对较快,公司先后承担国家 02 专项“高分辨率光刻胶与先进封装光刻胶产品关键技术研发项目”和“ArF光刻胶产品的开发和产业化项目”,也是第一家 ArF光刻胶通过国内客户产品验证的公司,其他国内企业尚处于研发和验证阶段。

▲国内半导体光刻胶主要厂商

4、 CMP:国内龙头放量在即

CMP,又名化学机械抛光,是半导体硅片表面加工的关键技术之一。CMP 是半导体先进制程中的关键技术,伴随制程节点的不断突破,CMP 已成为 0.35μm 及以下制程不可或缺的平坦化工艺,关乎着后续工艺良率。

CMP采用机械摩擦和化学腐蚀相结合的工艺,与普通的机械抛光相比,具有加工成本低、方法简单、良率高、可同时兼顾全局和局部平坦化等特点。其中化学腐蚀的主要耗材为抛光液,机械摩擦的主要耗材为抛光垫,两者共同决定了 CMP 工艺的性能及良率。

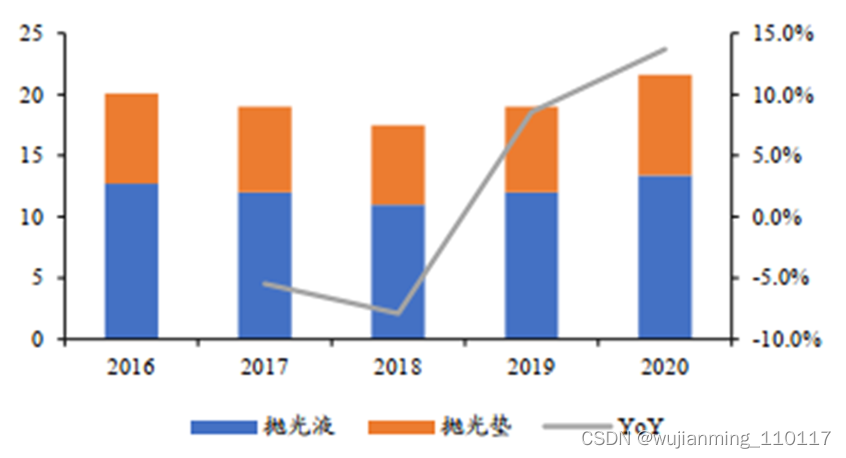

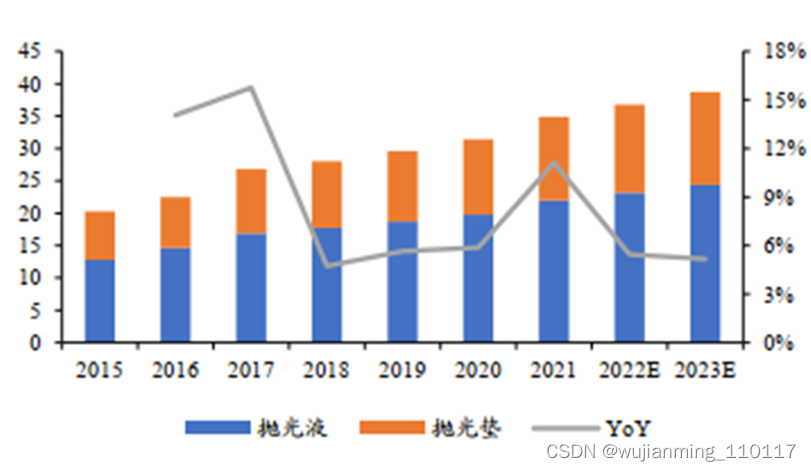

伴随半导体材料行业景气度向上,CMP 材料市场有望受下游市场驱动,保持稳健增速。2020 年全球抛光液和抛光垫全球市场规模分别为 13.4 和 8.2 亿美元。中国 CMP 材料市场涨幅趋势与国际一致,2021 年抛光液和抛光垫市场规模分别为 22 和 13 亿元。中国正全面发展半导体材料产业,CMP 抛光产业未来增长空间广阔。

▲全球 CMP 材料市场规模(亿美元)及增速

▲中国半导体 CMP 材料市场规模(亿元)

随着芯片制程不断微型化,IC 芯片互联结构变得更加复杂,所需抛光次数和抛光材料的种类也逐渐变多。在芯片制造过程中,需要将电路以堆叠的方式组合起来,制程越精细,所堆叠的层数就越多。

在堆叠的过程中,需要使用到氧化层、介质层、阻挡层、互连层等多个薄膜层交错排列,且每个薄膜层所用到的抛光材料也不相同。

此外,随着 NAND 存储芯片结构逐渐由 2D 转向 3D,CMP抛光层数和所用到的抛光材料种类也在不断增加。根据美国陶氏杜邦公司公开数据,5nm制程中抛光次数将达 25-34 次,64层 3D NAND芯片中的抛光次数将达到 17-32 次,抛光次数均较前一代制程大幅增加。伴随制程工艺的发展,CMP材料市场有望不断扩容,成长空间较大。

定制化发展有望给国产企业带来更多机遇,国内 CMP 抛光材料企业可以凭借本土化优势与国内晶圆制造商展开深度合作,专注于具有专用性产品的研发。专用化、定制化有望成为 CMP 材料制造商产业升级趋势。

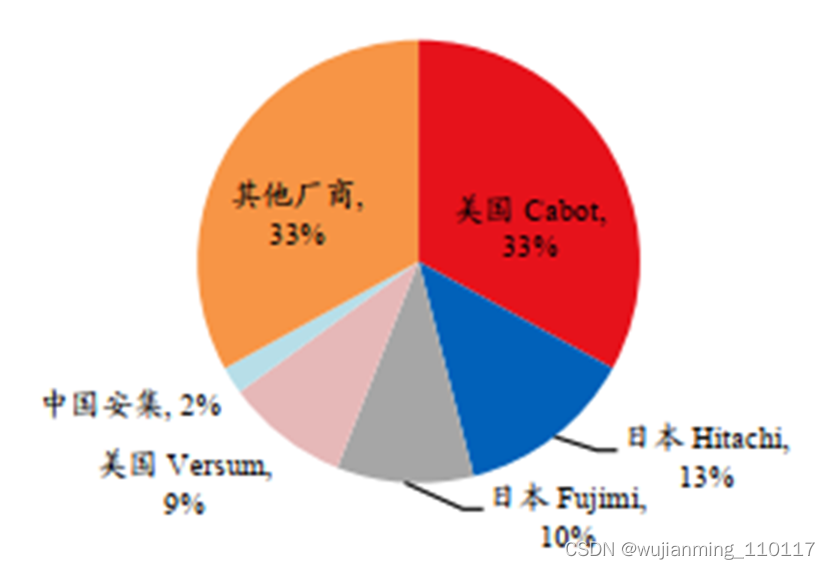

目前全球抛光液市场主要由美日厂商垄断,美国 Cabot、美国 Versum、日本日立、日本 Fujimi 和美国陶氏杜邦五家美日厂商占据全球抛光液近八成的市场份额,安集科技仅占约 3%。国内市场中,美国 Cabot 占约 64%,安集科技市占率为22%。

▲全球抛光液市场份额

安集科技为国产 CMP 抛光液龙头,国内市场占有率超两成。公司 2015-2016 年先后承担两个“02 专项”项目,专注于持续优化 14nm 技术节点以上产品的稳定性,测试优化14nm 及以下产品的技术节点,开发用于 128 层以上 3D NAND 和 19/17nm 以下技术节点DRAM 用铜及铜阻挡层抛光液。

目前公司 CMP 抛光液 13-14nm 技术节点上实现规模化量产,下游客户包括中芯国际、长江存储、台积电、华虹半导体等主流晶圆厂商。

5、 湿电子化学品:半导体制造材料关键一环

湿电子化学品贯穿整个芯片制造流程,是重要的晶圆制造材料。湿电子化学品又称工艺化学品,是指主体成分纯度大于99.99%,杂质离子和微粒数符合严格标准的化学试剂。在 IC 芯片制造中,湿电子化学品常用于清洗、光刻和蚀刻等工艺,可有效清除晶圆表面残留污染物、减少金属杂质含量,为下游产品质量提供保障。在半导体制造工艺中主要用于集成电路前端的晶圆制造及后端的封装测试,用量较少,但产品纯度要求高、价值量大。

近年来,半导体、显示面板、光伏三大板块下游市场规模不断扩大,产业迎来高速发展,带动湿电子化学品市场规模平稳增长。据智研咨询数据,2020 年全球湿电子化学品市场规模为 50.84 亿美元,受疫情影响略有下滑。国内湿电子化学品市场规模于 2020 年达到 100.6 亿元,同比增长 9.2%。

全球湿电子化学品市场规模(亿美元)

▲中国湿电子化学品市场规模(亿元)

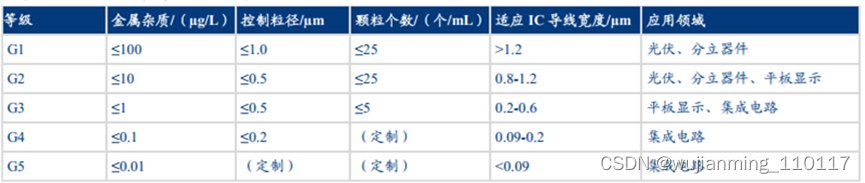

国际半导体设备和材料组织(SEMI)于 1975 年制定了国际统一的湿电子化学品杂质含量标准。该标准下,产品级别越高,所对应的集成电路加工工艺精细度程度越高,制程越先进。半导体领域对湿电子化学品的纯度要求较高,集中在 G3、G4 级水平,且晶圆尺寸越大对纯度的要求越高,12 英寸晶圆制造一般要求 G4 级以上水平。

目前国外主流湿电子化学品企业已实现 G5级标准化产品的量产。国内市场半导体领域的湿电子化学品,G2、G3级中低端产品进口转化率高,因为此技术范围内国产产品本土化生产、性价比高、供应稳定等优势较为突出。G4、G5 级高端产品仍有较大进口替代空间,为未来主要升级方向。

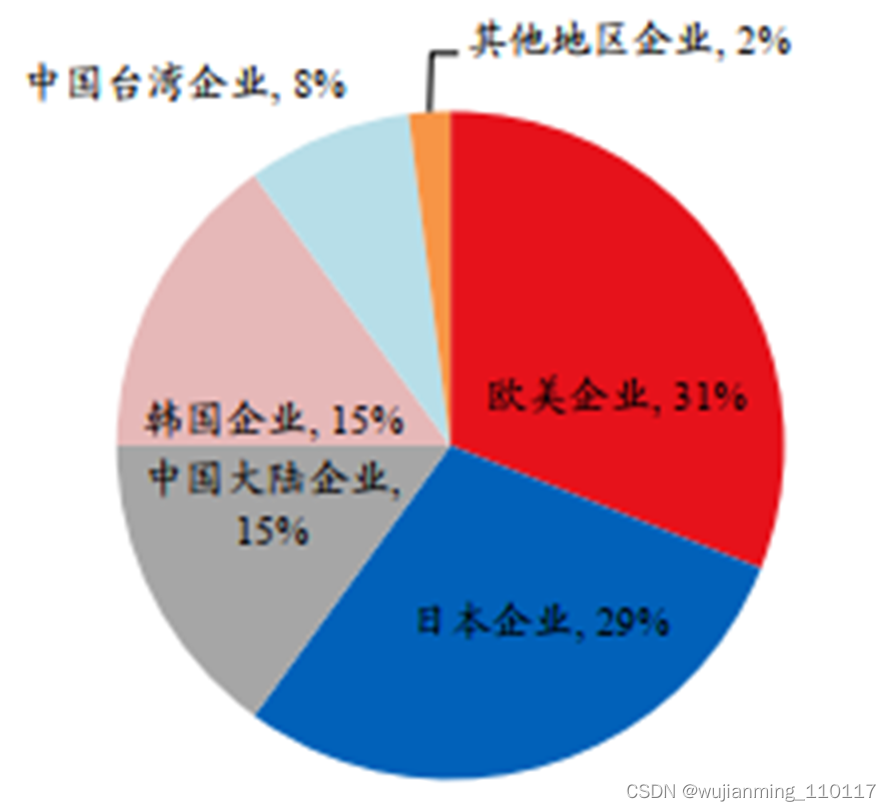

▲SEMI 超净高纯试剂标准及应用

国际市场上 G4 及其以上级别的高端产品多数被欧美、日本、韩国等海外公司垄断。2019年海外市场份额合计达到 98%。根据新材料在线数据,德国巴斯夫;美国亚什兰化学、Arch 化学;日本关东化学、三菱化学、京都化工、住友化学、和光纯药工业;中国台湾鑫林科技;韩国东友精细化工等十家公司共占全球市场份额的 80%以上。

▲2020 年全球湿电子化学品各国企业市场份额

经过多年的发展,我国化学工业体系已经较为完善、成熟,因此相对光刻胶、硅片及 CMP 材料领域,市场占有率更高。根据赛瑞研究数据,国内半导体湿电子化学品市场中国企业占有率为 31%,虽低于显示面板的 35%和 99%,但在众多半导体材料细分领域中处于较高水平。

国内市场半导体领域的湿电子化学品国产化率约为 23%,以 G3 及以下中低端产品为主。国内湿化学品企业有望凭借政策、成本、物流优势突破技术壁垒,攻克 G4 级以上高端市场。目前国内已有部分企业实现技术突破,产品达到G3、G4级标准,少部分已达到G5级。

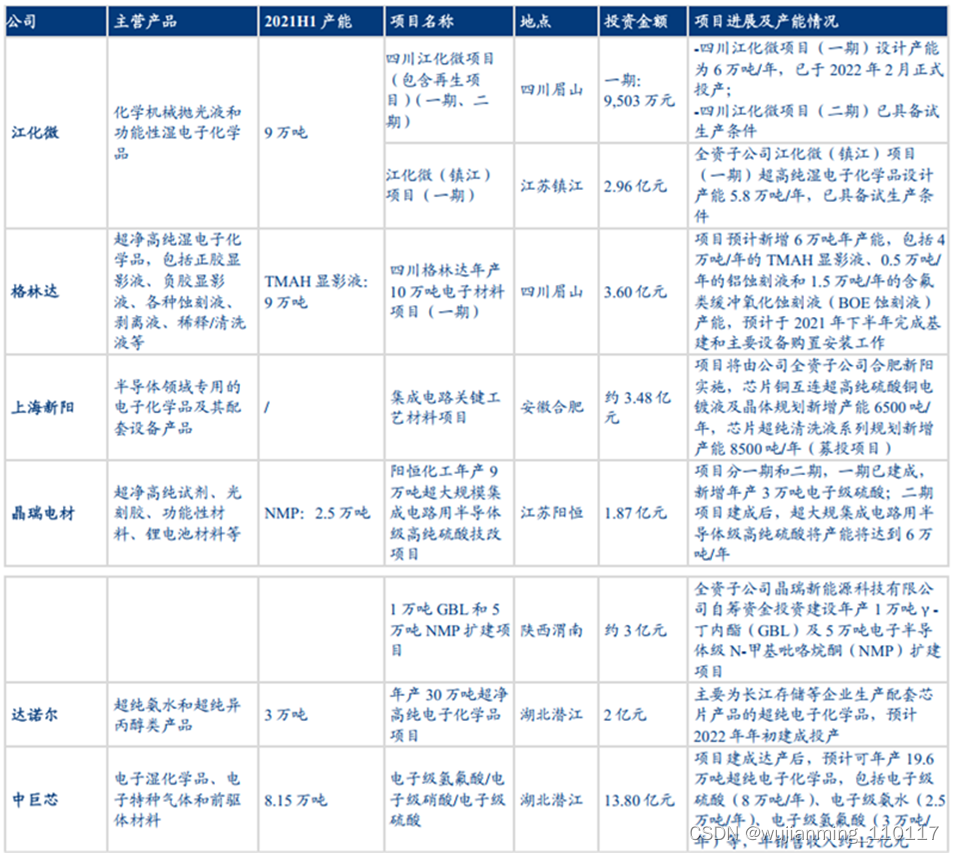

由于进入壁垒相对较低,我国湿电子化学品制造企业众多,约有 40 余家。其中,以江化微和格林达为首的湿电子化学品专业制造商,主要产品集中在湿电子化学品,产品种类丰富且毛利率高;以晶瑞电材和飞凯材料为代表的综合型微电子材料制造商,涉及领域更广,客户体量相对较大。

此外还有例如巨化股份等大型化工企业,湿电子化学品类产品营收占比较少,具有原材料方面的优势。目前国内制造商产能主要集中在 G3、G4 级领域,多数已开始布局 G5 级产品产线,预计在2022 年实现逐步放量。但目前相较于国际主流公司,国内企业产量较小。

▲湿电子化学品主要厂商及项目进展

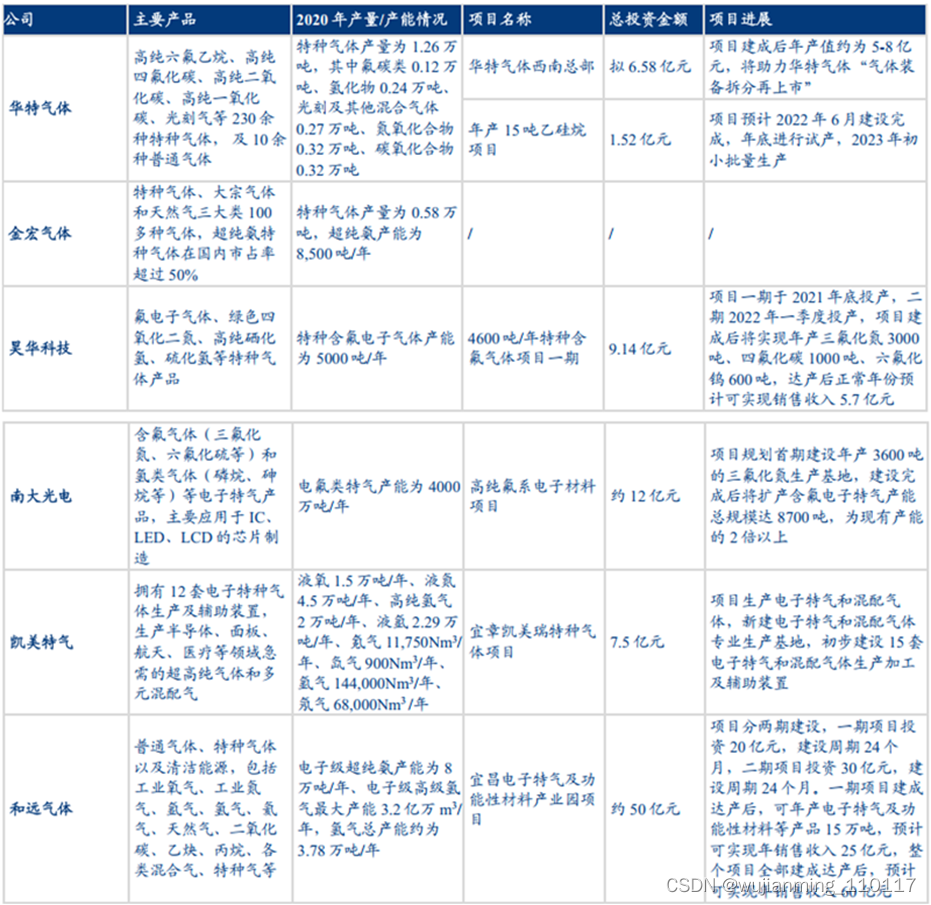

6、 电子特气:半导体制造的血液

电子特种气体又称电子特气,是电子气体的一个分支,相较于传统工业气体,纯度更高,其中一些具有特殊用途。电子特气下游应用广泛,是集成电路、显示面板、太阳能电池等行业不可或缺的支撑性材料。在半导体领域,电子特气的纯度直接影响 IC 芯片的集成度、性能和良品率,在清洗、气相沉积成膜(CVD)、光刻、刻蚀、离子注入等半导体工艺环节中都扮演着重要的角色。

根据 SEMI 数据,在晶圆材料 328 亿美元的市场份额中,电子特气占比达 13%,43 亿美元,是仅次于硅片的第二大材料领域。近年来,伴随下游晶圆厂的加速扩张,特气市场景气度向好,需求量有望持续扩容。

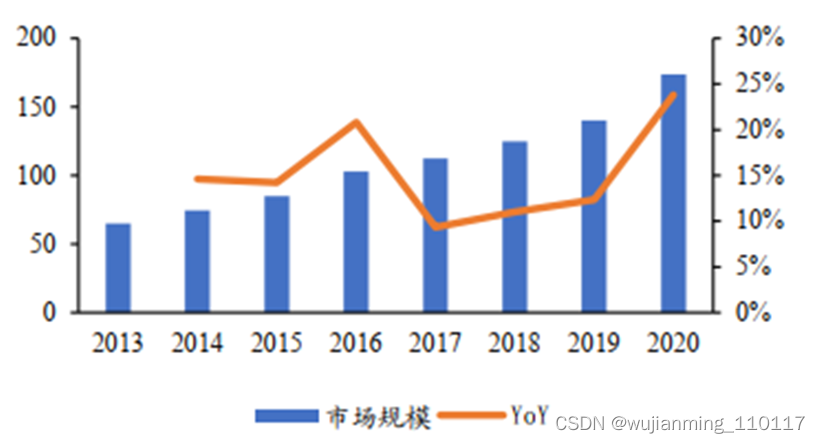

根据 SEMI 数据,2020 年全球晶圆制造电子气体市场规模为 43.7 亿美元。在全球产业链向国内转移的趋势下,中国电子特气市场规模在过去十年快速增长,2020 年达到了 173.6 亿元。

▲全球晶圆制造电子特气市场规模(亿美元)

▲中国电子特气市场规模(亿元)及增速

在各半导体材料领域中,电子特气公司的平均毛利率处于较高水平。对比半导体产业链来看,晶圆厂的盈利能力最强,例如世界最大晶圆代工厂台积电的毛利率为 51.6%,国内晶圆厂龙头中芯国际的毛利率约为 30%。而对于特种气体公司来说,电子特气平均毛利率能达到近 50%。

世界第二的法国液化空气集团,2010年-2019年的毛利率稳定在60%-65%,而一般化工气体或大宗气体的毛利率仅在20-30%水平。国内企业电子特气毛利率相对较低,约为 30%-40%,相较国际巨头有一定差距,未来成长空间广阔。伴随技术研发的进步和需求量的增长,电子特气厂商盈利能力有望持续升级。

新兴终端市场加速成长,国内企业经过多年技术积累有望迎来国产化全面“开花”。伴随俄乌战争、经济制裁等事件的频繁发生,国际局势变得更加复杂动荡。在此背景下,进口产品价格昂贵、运输不便,本土化产品供应稳定、性价比高等特点更为显著,国内下游企业逐步转向国产供应。电子特气国产化是必然趋势,将在市场化因素主导下全面加速。

截至 2022 年 Q1,我国拥有众多生产工业气体的企业,其中约一半位于华东地区。由于行业技术壁垒高且客户粘性大,短期内行业的马太效应将继续延续,但近些年国家推出的相关支持政策及法律法规有望在往来助力相关细分行业的内资企业大力发展。

▲国内电子特气主要厂商产能情况及项目进展

7、 靶材:PVD 核心耗材,技术壁垒较高

靶材又称为“溅射靶材”,是制作薄膜的主要材料。在溅射镀膜工艺中,靶材是在高速荷能粒子轰击的目标材料,可通过不同的离子光束和靶材相互作用得到不同的膜系(如超硬、耐磨、防腐的合金膜等),以实现导电和阻挡的功能。靶材主要是由靶坯、背板等部分组成,工作原理是利用离子源产生的离子,在真空中聚集并提速,用形成的高速离子束流来轰击靶材表面,发生动能交换,让靶材表面的原子沉积在基底。

根据华经情报网数据, 2020年全球半导体靶材市场规模突破 10亿美元,同比上涨 4%,2021年预计达 10.4亿美元。近年来国内半导体行业高速发展,半导体靶材市场规模不断扩大。

自 2019 年起,受新冠疫情影响,国内市场芯片紧缺,上游半导体靶材行业迎来高速成长期,2020 年中国半导体靶材行业市场规模增长至 17 亿元,同比上升 12.88%,涨势明显。2022 年市场“缺芯”现象仍将持续,有望进一步促进半导体靶材市场需求量的上升。

为尽快实现靶材原料国产化,自 2000 年起,工信部等部门陆续发布了靶材研发与产业化系列政策,内容涉及在新材料领域实现技术突破、推进靶材国产化进程等。在 2015 年财政部、发改委等部门联合发布的《关于调整集成电路生产企业进口自用生产性原料,消费品,免税商品清单的通知》中,进口靶材的免税期于 2018 年年底结束,推动我国国产化加速。

在 2021年国务院发布的《“十四五”规划和 2035年远景目标纲要》中,首次将研发高纯靶材作为集成电路的关键发展方向。这些产业政策为国内靶材厂商提供了良好的产业环境,推动靶材市场产业升级。

亦如大多数半导体材料行业的细分市场,全球靶材市场主要由日本和美国企业占据。日本日矿金属、美国霍尼韦尔、日本东曹和美国普莱克斯四家占据全球 80%的市场份额。其中,日本日矿金属所占市场份额最多,达30%。

海外靶材公司凭借先发优势和数十年技术研发的沉淀,在国内靶材市场中占据绝对优势,市场份额达 70%。国内靶材企业包括江丰电子、阿石创、隆华科技等,市场份额在 1%-3%左右。

目前我国靶材行业相关联企业数量较少,江丰电子、阿石创、隆华科技靶材业务占比较高。美国、日本等高纯金属制造商主要集中在技术壁垒较高的高端靶材产品领域,国内厂商竞争集中在中低端产品领域。

国内靶材主要厂商及最新项目进展

海外龙头指引乐观

国内成长空间可期

SIA 数据显示 2020年我国半导体材料厂商全球市占率达 13%,细分来看,我国在壁垒较低的封装材料市占率相对较高,在光刻胶、湿电子化学品等晶圆制造材料市占率极低。具体来看,封装材料中除芯片粘结材料不到 5%,其他材料的国产化率不到 30%;而半导体材料中除掩模版、抛光材料、靶材的国产化率达到 20%,其他材料均不到 10%。

▲半导体材料国产化率低

▲国内半导体材料厂商成长空间测算

近日 SIA 发布报告,2022 年 2 月全球半导体行业销售额为 525 亿美元,较 2021 年 2 月同比增长 32.4%。全球半导体销售额在 2 月份保持了强劲的增长趋势,已经连续 11 个月增长超过 20%,本次增速更是首次突破 30%。

2022 年 4 月 15 日台积电举行 2022 年 Q1法说会,Q1 业绩再次超出指引上限,虽然手机及消费电子需求疲软,但 HPC 及汽车业务会保持强劲增长。半导体材料方面,台积电建立多元化的全球供应商基地,在不同地区建立一定库存。最近信越化学、SUMCO、陶氏等半导体材料龙头公司法说会对于行业指引乐观,行业高景气持续。

SUMCO:硅片供需失衡持续,价格阶梯上升。截至 2021Q4,下游逻辑和存储对 300mm 硅片需求仍然非常旺盛,供应紧张持续;200mm及以下规格的硅片由于汽车电子、消费及工业需求旺盛,同样供不应求;价格方面,公司已有长协订单价格不变,12 英寸和 8 英寸产品现货价格持续走高。

展望 2022Q1,12 英寸及 8 英寸硅片供需失衡延续。价格方面,12 英寸 Greenfield 的长协订单 2022 年已经开始签订。不同客户价格有差异,但价格趋势呈阶梯上升,预计在2024 年达到价格高点,并将持续至 2026 年。

卡伯特微电子:CMP 抛光液全球龙头,持续受益行业高景气。21Q4 电子材料部门营收为 2.68 亿美元,YoY~13.0%,其中抛光液在客户技术进步和产品需求增加的推动下同比增长 8.5%,抛光垫则受益于需求增加和份额提升,同比增长8.9%。为了应对原材料、货运和物流成本快速上涨,公司将在 22 年 Q1 实施全系涨价。展望未来,公司电子材料业务有望持续增长,并将持续受益于 IC 技术进步和客户扩产。CMP业务已经看到存储客户的需求在增加,同时随着下游客户的扩产,公司有信心获得份额。

CMP 抛光液扩产计划:近年实际扩产速度远超 6%,未来产能能够满足下游需求。

CMP抛光垫扩产计划:投资和扩产速度超过市场规模扩张速度,未来产能能够满足下游需求。

信越化学:电子材料业务稳健增长,硅片维持满产状态。21Q4 信越电子材料业务营收 15.9 亿元,同比增长 11.7%,营业利润 5.7 亿美金,同比增长 12.8%。

目前硅片持续满产,但仍不能满足客户需求。而现有设施短期扩产相对有限,新建产能预计 24 年落地,故 300mm 硅片供不应求仍将持续。价格方面,2022 年会对部分客户进行提价,至 2024 年维持价格上涨趋势,同时 2023 年长期合同占比降低,硅片业务有望量价齐升。

光刻胶和掩模版同样需求强劲,随着 Naoetsu 工厂即将投产,仍无法完全满足客户需求。

JSR:半导体材料业务快速增长,客户需求强劲21年 Q3半导体材料销售同比增长 17%,Q4半导体材料需求持续强劲,公司增速有望快于行业。其中 EUV 销售额同比几乎翻倍。21 年全年来看,半导体材料业务预计增长15%,客户需求继续保持强劲,并将受益于晶圆厂积极扩产。22 年硅片仍将保持增长。

半导体材料作为芯片之基,其重要性不言而喻。1、受益于半导体工艺升级+全球产业链转移,中国半导体材料市场规模增速将显著高于全球增速。2、半导体材料细分领域众多,技术壁垒、客户认证壁垒、资金壁垒和人才壁垒高企,2020 年国内厂商全球市占率仅 13%,光刻胶等部分细分领域不足 5%,成为制约我国半导体发展的一个重要因素;3、目前半导体材料龙头厂商以日企为主,扩产相对保守,且短期受到地缘政治和自然灾害影响,提升国产化率迫在眉睫。伴随国内晶圆厂积极扩产,国内半导体材料厂商将迎来百年一遇的窗口期。随着相关厂商逐步实现突破,业绩有望迎来快速增长。

站在晶圆厂的立场,半导体材料成本占比低且对产线良率效率影响较大,因此新厂商在做产品推广和客户开拓时候比较艰难,然而本轮国产化趋势下,晶圆厂开放了更多的验证和试错的机会,预计随着中国大陆下游厂商的快速扩产,及各个环节产品验证的稳步推进,大陆半导体材料企业有望实现突围。

参考文献链接

https://baike.baidu.com/item/%E8%8A%AF%E7%89%87/32249?fr=aladdin

https://mp.weixin.qq.com/s/vmE-xnU5npdh-StdwX1AwQ

https://mp.weixin.qq.com/s/jXpYRRJvMP5-09Bz4zYRaQ