本文讨论了CNC,HMI(人机界面)中的新技术功能以及使该过程更易于管理的过程,以及与机器运动控制(特别是多轴应用)的关系,更多信息尽在振工链。

从批量生产到批量生产,当今的制造过程涉及许多挑战。工厂的CNC控制器必须特别地掌握这一市场趋势,而在美国制造业中却没有足够的熟练工人。从本质上讲,制造业正在面临CNC控制技术转变的复兴。

一方面,当前工厂中使用的许多CNC控制器正在控制具有3轴运动或3 + 1运动的机器,并依靠CAM程序提供正确的机器代码(例如G代码)来驱动这些机器。操作员只需按绿色按钮即可启动程序。完成一项操作后,他停止机器,重新定位零件(或协作机器人),然后再次按下绿色按钮以启动下一个加工程序。这种操作会带来一些风险。

下一代专业制造机器的操作将不愿意仅按一个按钮。许多机器操作员希望获得制造优质零件的能力。同时,先进的5轴机床CNC控制装置已经到货,并且今天的许多操作员都希望他们在触摸屏上看到的零件以与印刷品或3D模型要求的尺寸相同的确切尺寸从机床上脱下来。他们不想像一些机械师已经习惯的那样进行返工或重新切割。坦率地说,如果工厂所有者想要最大化机器利用率和生产率输出,那就应该是这样。为此,现代机床运动系统必须比带有滚珠丝杠上编码器的简单3轴CNC复杂得多。

在工厂车间提高速度

今天的新型5轴机床控制装置在工厂车间提供了更多功能。例如,最新的海德汉TNC 640(smarTNC)铣床CNC控制系统带有24英寸多点触摸屏,使操作员可以将IGES或DXF格式的CAM文件直接导入CNC。这使用户可以在具有高分辨率图形的虚拟机上交互地创建和模拟加工过程。该系统使操作员有信心,零件将被完美地切割而不会比以前更快,更容易地与机床设置的主轴或夹具发生碰撞。

这些新的TNC控件可从机器右侧的操作面板访问服务器系统。控制用户现在可以选择的选项包括,操作员可以从机器上查看设置表,工作流程信息甚至运行CAM系统,还可以更新程序,创建新的刀具路径并将数据直接传输到CNC中。在大规模定制时代,优先级和工作流程不断变化,因此智能CNC需要能够快速,可靠地进行调整。

现在可以在工厂车间使用并加快处理速度的另一个重要功能是能够自动重新安排制造工作的优先级。例如,海德汉的TNC 640控制器提供了批处理机来执行此操作。

对控制程序进行编程,以确定是否所有必要的加工程序和工具都可用于完成下一个作业,如果可以,则这样做。它甚至确定剩余的刀具寿命是否足以加工将要使用该刀具的下一个作业。TNC可以准确确定加工特定作业的实际时间,因为它具有CNC中存储的实际机床运动或运动学信息。这使操作员或编程人员可以根据机床性能和轴运动速度准确地计算出加工时间,从而优化了机床利用率并实现了利润最大化。

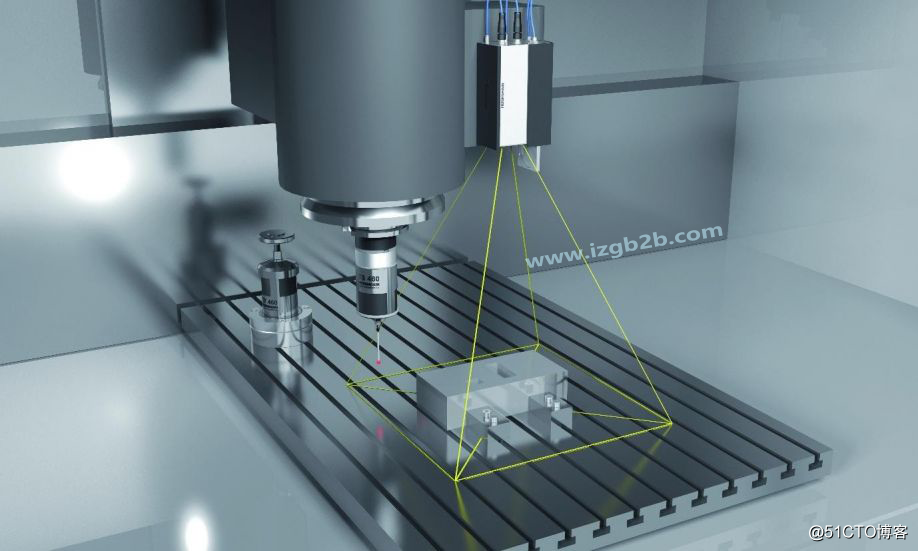

为了确保在机床上正确安装零件,一些制造工厂的地板上现在还使用了类似于某些较新的智能手机上的面部识别的新功能。这是海德汉公司的可视设置系统,简称为VSC(可视设置控件)。

为了进行说明,请在连接到机器人或零件更换机的5轴加工中心的操作员考虑一下。操作员将装有合格零件的托盘装载到机器中。在加工中心中安装了VSC系统,该系统将拍摄“完整设置”的高分辨率图像并将其存储到TNC中。现在,当操作员开始自动机过程以将下一个零件装载到机器中时,VSC系统将拍摄该零件的另一张照片,并将其与TNC中存储的图像进行比较,然后确定设置是否正确。如果这样,则可以开始加工过程。但是,如果出现问题,例如有人将扳手留在夹具上或缺少诸如孔之类的功能,TNC将触发错误消息并停止机器或加载下一个零件,重复该过程。当收到“全部清除”时。

提高了工厂车间的精度

现在,让我们从速度转向精度,因为在大多数情况下,这是加工过程中两者之间的权衡。先进的CNC功能不再如此。

例如,海德汉TNC提供ADP / Cycle32功能,使程序员可以同时达到两种速度精度。为此,用户可以为机器运动定义一个公差带,以使其在拐角和关键特征附近尽可能快地运动,而不会发生剧烈的速度变化。径向速度变化是一个问题,因为它们通常会在精细的表面光洁度上留下痕迹,并可能影响最终零件的精度。想象一条有许多曲线的赛马场。赛车手希望优化他在拐角处所走的路径,以使其尽可能靠近路缘,而不会损失速度,但又不能使轮胎越过路缘而受到官员的惩罚。ADP / Cycle 32补偿并控制机床上的故障。

如果进一步采取措施,如果操作员希望加工超出切削刀具形状所提供的精度的零件(例如,牛鼻半径公差),则智能控件现在提供处理该零件的功能。海德汉的TNC提供3D-ToolComp以及测头444的测量功能,这是一项强大的功能,可确保最大程度地确保零件精度,特别是在自由曲面上。

为了确保最大的零件精度和卓越的表面光洁度,当今先进的机器控制中还应考虑其他重要因素,包括使用密封的线性玻璃刻度尺和高动态运动系统,这对于同时进行5轴应用至关重要。这使用户可以利用一些新的独特功能,包括TNC及其动态效率功能。如果零件加工时不知道实际上要卸下多少库存材料,则此功能特别有利。让我们以3D打印的零件或铸件为例。CAM系统中的3D模型“假定”切削工具在材料中发生了多少啮合,并确定了速度和进给被写入CNC程序。TNC控制器具有AFC(自适应进给控制可根据主轴负载自动调整最佳进给速度,优化材料去除率并延长切削刀具的使用寿命。即使在切割未知厚度的材料并且操作员不在机器旁时,这也可以最大化过程的可靠性和效率。

工厂车间的互联加工

如今,如今的智能控件通常可以连接到公司的网络,从而使程序员和操作员无需纸张即可进行通信,并且可以在加工中心和办公室团队之间共享文件或其他文档。与以前相比,这鼓励了工作的顺利和高效。

此外,可以通过DNC,MTConnect Modbus或OPCUA协议连接功能强大的监视系统,例如海德汉的StateMonitor。该即插即用解决方案可提供有关机器性能和操作效率的即时分析。通讯功能Messenger将在预定义的时间/日期通过电子邮件将特定的机器消息发送给具有适当技能的人员(例如,预防性维护人员),然后他们可以采取措施以确保最大程度地利用机器。所有这些不仅可以在本地网络上查看和操作,而且可以在智能手机或平板电脑等移动设备上查看和操作。

总而言之,当今先进的智能CNC控制系统使制造商能够前所未有地优化在工厂车间的制造过程。同时,监控软件可提供有价值的数据和警报,以实时识别预测性维护或其他错误消息,从而使操作员或管理人员能够在大型生产甚至小批量应用中最大化现代机床的ROI,更多信息尽在振工链。

智能制造控制

猜你喜欢

转载自blog.51cto.com/14842284/2517508

今日推荐

周排行