CBP的计划运行及处理的步骤及考虑的7个方面详解

作者:袁云飞(AlbertYuan)- 微信号yuanalbert

以下内容均为原创,希望对初学者有一些辅助作用,本人主要从事MM/QM/WM的相关工作,不专业处请多多指点,十足干货,码字不易,且行且珍惜,你们的关注就是我努力的动力,转载请引用出处,感激不尽;

CBP可能小伙伴们使用的比较少,但作为系统里比较重要的一个功能,还是有必要了解一下的,CBP的全称是基于消耗的计划模式;

CBP的MRP计划运行一般也是考虑7个方面的主要问题,这个其实和MRP的主要步骤都是差不多的:

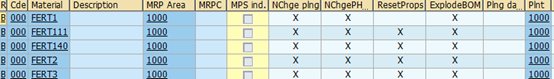

首先系统回去检查计划文件条目也就是MD21里的数据,看是否一个物料和一些MRP相关的更改已经发生,那么这些就需要被包含在计划运行中进行处理。

MRP运行的第一步处理就是检查计划文件条目,计划文件控制着那些物料需要在哪种计划运行中被计划。

里面包含了所有和计划文件相关的物料条目。一旦物料主数据创建的时候激活了MRP数据,也就是MRP视图,并且一个有效的MRP类型(ND不算)被维护,那么这个物料会自动的包含到计划文件中作为条目。

系统检查计划文件的过程如下:

1;系统检查计划文件中的物料是否被包含到计划运行中去,也就是说条目中对应的NETCH(net change planning)或NETPL(net change planning in the planning horizon)字段被设置为X了。

2;系统读取low-level code,这个码其实定义的是一个物料被计划的顺序。系统首先读取代码为000的物料先计划,然后是001的,如此类推,000的代码一般是物料在BOM顶层的,其实主要就是按照BOM层次中先出现的顺序进行计划的,这避免重复冗余的计划。

3;系统检查是否由于现存的获取建议存在而BOM将被重新扩展。如果BOM explosion字段设置为X。

4;系统检查从最后一次计划运行开始的那些拥有获取建议的物料,其获取建议将被删除并重新被创建。如果Reset Order Proposals字段设置为X。

5;如果时间段计划或组合了时间段计划的MRP被使用了,系统还会去读取除计划文件外的MRP日期。这个MRP日期是从计划文件中分配的计划日历被拷贝并在完成物料计划的时候被确定。被确定的这个日期在计划文件条目中的,计划日历是维护到物料主数据中的。

6;系统还去检查是否这个物料是一个主计划项目(master schedule item),这个应该是属于MPS计划,如果计划文件中MPS这个字段设置为X。这个指示器的设置是通过物料主数据中MRP类型选择为master production scheduling来决定的。

MRP计划运行的第二步就是完成需要计划物料的净需求计算,系统检查是否需求数量被可用仓库库存和固定接收(来自于采购或生产)所覆盖。

如果需求数量没有被覆盖,系统就计算出一个获取建议。

净需求计算完成在工厂级别和计划文件检查之后,系统主要比较的是需求和工厂库存以及已经被计划了的固定接收。一旦短缺,就会创建一个获取建议。

系统处理步骤为:

1;计算工厂库存。这些库存包括,所有工厂下没有被MRP排除的或被单独计划的库位库存。

能被包括成为工厂可用库存的库存类型有;非限制,质检,非限制寄售,在质检中的寄售仓库库存。

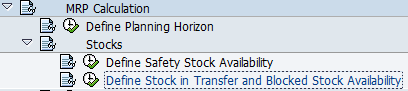

后台还可用配置,stock in transfer,冻结库存,restricted-use stock库存也被包含到工厂可用库存中去。

2;系统还要考虑一个物料的发出和接收(goods issues and receipts)。

接收的意思就是,计划订单或PR等;发出的意思就是,客户需求,被计划的独立需求,或预留。

3;所以,系统检查并确保对于每一个发出日期(其实就是物料被需求的日期),需求被一个或多个接收或被仓库库存所覆盖。

如果不是这样,系统就算出算一个短缺数量并创建一个获取建议。在净需求计算中批量程序,scrap和rounding来确定获取建议的具体数量是多少。

净需求计算支持重订购点计划,基于预测的计划,MRP计划这些计划类型,不过在这些计划程序中,系统计算不同的可用库存,这个很好理解。

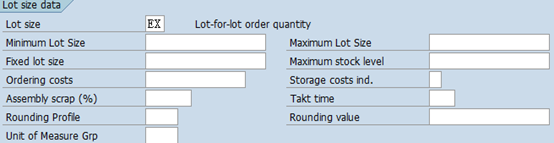

系统在确定有获取建议要产生后,就通过物料主数据设置的批量程序来计算获取建议的数量,如果有必要,舍入程序,舍入配置文件存在物料里的话,还要做数量舍入动作,当然MRP计划运行的时候,只有静态的上、下舍入类型可用使用。

在净需求计算中,系统会确定每个物料需求日期上的物料短缺。短缺数量必须被接收元素所覆盖。

所以会使用批量程序,这也是为什么批量程序字段在物料主数据中是必输字段,EX的直接按批量获取这个批量程序和日批量类似,也是最小按日汇总的。

使用批量程序前提是;定义好Lot-sizing procedure;分配其给物料MRP1视图,当然根据批量程序不同,附加字段也会被要求维护;如果要使用Scrap功能则在物料或BOM里要维护对应值对于scrap计算。

这些附加字段有,最小批量(minimum procurement quantity per lot),最大批量(maximum procurement quantity per lot),舍入值(quantity rounded up to a multiple of this value),舍入配置文件(staggered rounding)。批量程序主要是决定哪些或多少需求日期上的短缺将形成一个批LOT。

批量程序的处理过程是:

系统按照批量程序的参数设置来比较被计算的短缺数量,并以此计算出批量大小(lot size),如果指定了一个舍入值(rounding value)或舍入配置文件(rounding profile),系统舍入这个lot size并据此计算出获取的数量(procurement quantity)。

批量计算的结果就是被生产或被采购的数量。可以在获取建议中显示并更改这个获取数量。

4;时序安排的完成是在批量程序中计算出了获取数量后进行的。由于BCP计划是被计划为外部获取的,则下面谈谈外部获取的时序安排的过程。

时序安排确定了获取元素的订购开始和订购结束的日期。

时序安排的前提是,后台可以定义了在工作日上的采购处理时间,定义就在工厂参数维护里。按工厂日历的计划交货时间也是可以定义到物料上的。

按工作日定义的GR处理时间也可以定义到物料上。

在基于预测的计划中,基本日期是进行向后时序安排(backward scheduling)计算的。在重订购点计划中,这样的计算是向前计算(forward scheduling)。

前面说的向前向后计算出来的基本日期,对于PR来说,交货日期(corresponds to the order finish date)和下达日期(corresponds to the order start date)被进行计算。

对于计划订单来说基本日期就是订购开始日期和订购结束日期。同时开放期间也会被在时序安排中被考虑到。

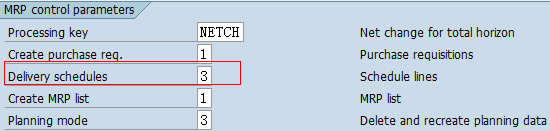

5;随后,系统去确定获取建议的类型。依靠设置,系统创建计划订单,PR或计划协议。如果维护了配额,系统会同时确定供应源,然后分配给获取建议。

获取建议确定的过程是:

在内部生产中,系统总是创建计划订单(planned orders),这个被用于计划生产数量,一旦MRP控制者对这个计划满意,这些计划订单就会被转换成生产订单并传递给生产。

生产订单是一个必须被听从的固定元素。在外部获取情况下,系统创建计划订单或直接创建PR。

同理MRP控制者也可以将计划订单转换成PR或PR转换成PO,并且被传递给采购部门。PO同样是个固定元素。在计划运行的初始屏幕里设置是否先创建计划订单还是直接创建PR。

如果计划协议存在,而且货源清单中也同时存在和MRP相关的条目,这样就可以构建一个功能在MRP运行的时候自动创建交货计划行。实现这个就是在计划运行的初始屏幕里设置好。

6;系统将计划的结果中出现的各种情况通过例外消息的方式告知计划员,以便处理这些情况,以及相关的问题;

7;系统在计划的时候同样会考虑供应天数或货物接收及处理的天数设定;

以上就是CBP的主要计划步骤,MRP的运行一般是在工厂级别,当然特殊情况下还可以使用下面的选择:比如基于存储地点级别的MRP(S/4版本有所改变集成到mrp area功能里了);基于MRP area的计划;

以上为本章全部内容,希望对小伙伴们有所帮助;