一、系统概述

分拣是将货物按照品种、出入库先后顺序、仓储位置、运送目的地等进行快速准确分类,或者从庞大储位中快速准确查找要出库货物的一项物流配送作业,也是智慧仓储的一个重要环节。科学高效的分拣作业能够有效提升物流配送效率和服务力,提高行业竞争力,降低企业运营成本,是物流配送生产力发展的必然要求。而高精度定位系统为降低分拣误差率,降低人工干预,提高精准分拣效率提供有力的技术支撑。

本文针对现有分拣系统的效率低、容易出错、人工成本高等实际问题,结合成都精位科技有限公司在UWB高精度定位软硬件产品完全自主研发,产品性能在业界表现卓著的独有优势,提出基于高精度UWB定位的智慧仓储管理系统方案。实现货物分拣过程中AGV小车、移动货架的位置监控,AGV小车导航规范,分拣任务智能调配等功能,提高货物分拣效率和可靠性,为进一步提高仓储物流效率和企业生产率提供有力保障。

二、现有分拣系统常见问题

目前常见的分拣系统要么是人员根据货单推着车进行人工分拣,存在人力成本高,处理速度慢的问题,而且容易出错;要么采用AGV小车,在地面铺设标识符进行定轨导航和定位,存在AGV小车不能灵活移动和使用不均衡的问题。除此之外常用的问题还有:

(1) 电商仓库为代表的直接面向消费者的仓库,具有流动性高、品类繁多分散的特点,现有分拣方法对小批量、多品目的货物分拣非常低效;

(2) 分拣过程对货物的位置信息缺乏实时跟踪,分拣误差率高,容易将货品发往错误目的地;

(3) 分拣效率低,容易出现“人等货”、“货等人”、“车等人”、“人等车”等情况,各分拣工序之间衔接不协调;

(4) 人员的劳动强度大,依赖人的记忆或手工查询货品信息,花费大量的时间;

(5) 对分拣过程所用传输工具缺乏监管和合理分配。

三、智慧分拣UWB高精度定位管理系统介绍

3.1 UWB定位技术

UWB是一种高速、低成本和低功耗新兴无线通信技术。UWB信号是带宽大于500MHz,基带带宽和载波频率的比值大于0.2的脉冲信号,具有很宽的频带范围,美国联邦通信委员会FCC把无线资源中无牌照的3.1GHz~10.6GHz分配给UWB无线通信系统使用,并限制信号的发射功率在-41dBm以下。UWB作为一种高速率、低功耗、高容量的新兴无线局域定位技术,目前应用主要聚焦在室内高精确定位,例如在工业自动化、物流仓储、电力巡检、自动驾驶等领域得到广泛使用。

UWB信号具有抗多径干扰、穿透能力强的优势,适用于静止或者移动终端的高精度高频度跟定位踪。由于Wi-Fi信号受人体和金属干扰大,定位精度在3-5m,而蓝牙iBeacon的后期维护工程量大,都不适合用于工业领域高精度定位。与工业领域常用的RFID技术相比,UWB定位精度和稳定性更高,前者更多应用于门禁和场区定位,不适用于移动终端的精准位置跟踪。精位科技研发的UWB定位产品,定位精度最高可达厘米级,能够完全满足仓储物流定位所需的精度,且系统功能、性能在国内外同类产品中具有软硬件完全自主研发、设备快速定制和场景快速部署等优势。

3.2 UWB系统工作原理

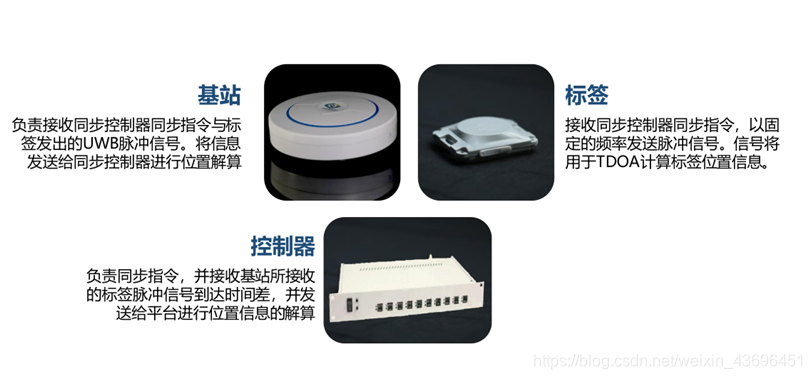

UWB定位系统将作为智慧分拣系统的一个子系统,提供标签位置、历史轨迹、设备状态、设备告警等信息。UWB定位系统由标签、基站、时间同步控制器(下面简称控制器)、定位服务器软件四部分组成。

图3-1 UWB系统硬件设备

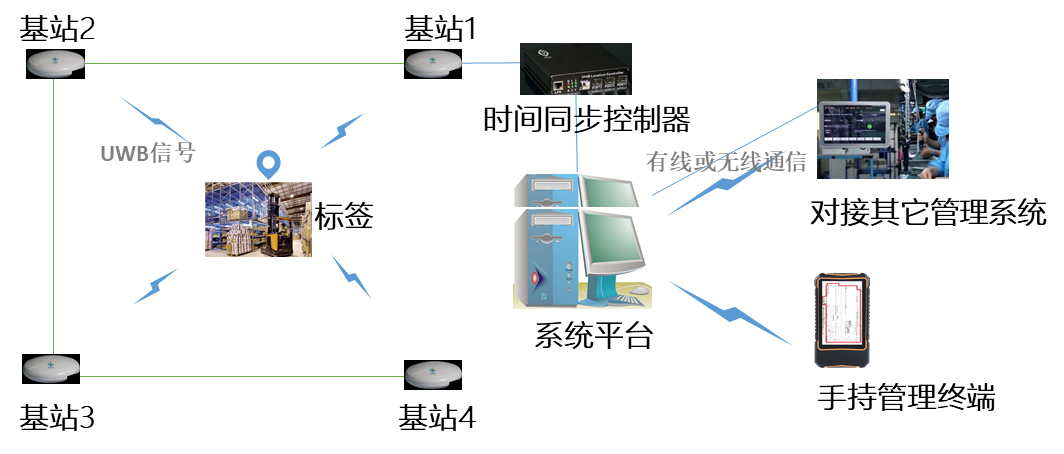

基站、控制器、后台服务器通过有线建立连接,控制器定时向各基站发送同步指令进行高精度时间同步矫正,打造UWB 系统根据信号传播时间进行高精度位置解算的先决条件。实时定位过程中,UWB标签不停广播UWB信号,附近已实现时间同步的基站接收到信号后,通过有线传输到后台定位服务器进行坐标解算。

用户手持智能终端、货架终端或重要货品终端通过无线网络和后台服务器进行信息交互。

图3-1 UWB系统工作原理图

3.3 UWB系统性能

标签定位精度:10cm。

位置刷新频率:可调,单标签刷新率200Hz。

并发识别数量:按照1/s的频度,系统最多支持12000个标签。

位置信息保存时间:≥6个月。

标签电池寿命:电池寿命≥3个月,可更换电池。

服务器备用电源:停电后,备用电源应能保证整套定位系统连续工作时间≥2h。

最大检修周期:系统检修周期≥12个月。

设备安全耐用:标签/基站抗老化、防水、防爆、防尘。

设备认证需满足工业制造领域行业规定。

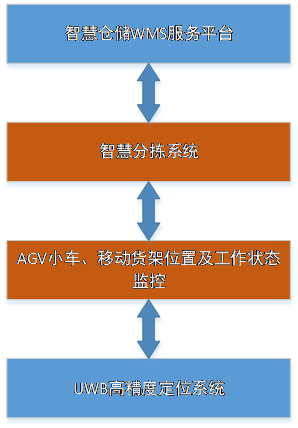

四、智慧分拣系统业务框架

智慧分拣系统是智慧仓储管理的重要组成部分。UWB高精度定位系统为智慧分拣提供AGV小车、移动货架的位置实时监控,智慧分拣和WMS智慧仓储系统共享货物、工具、人员等基本信息,WMS统一为整套系统提供告警、地图展示、逻辑业务处理等管理。

其业务框架为:

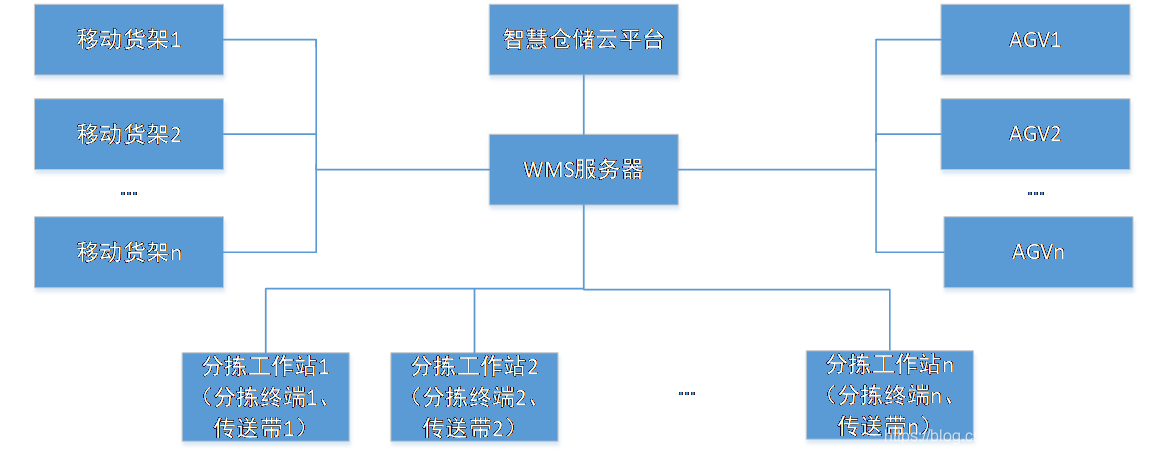

(1)WMS服务器负责分配操作任务到各个分拣工作站,并调度一定数量AGV小车搬运可移动货架;

(2)AGV车完成可移动货架在仓储区和分拣工作站之间的搬运:从仓储区取出相应移动货架,将移动货架送到对应工作站,分拣结束后,将空的移动货架送回仓储区;

(3)在分拣工作站,操作人员手持分拣终端对货架上的货物进行扫描,并将货物分类放置;或者直接将货物放在传送带上,传送带自动扫描货品信息,发往不同拣道口。

五、主要业务流程和功能

5.1 主要业务流程

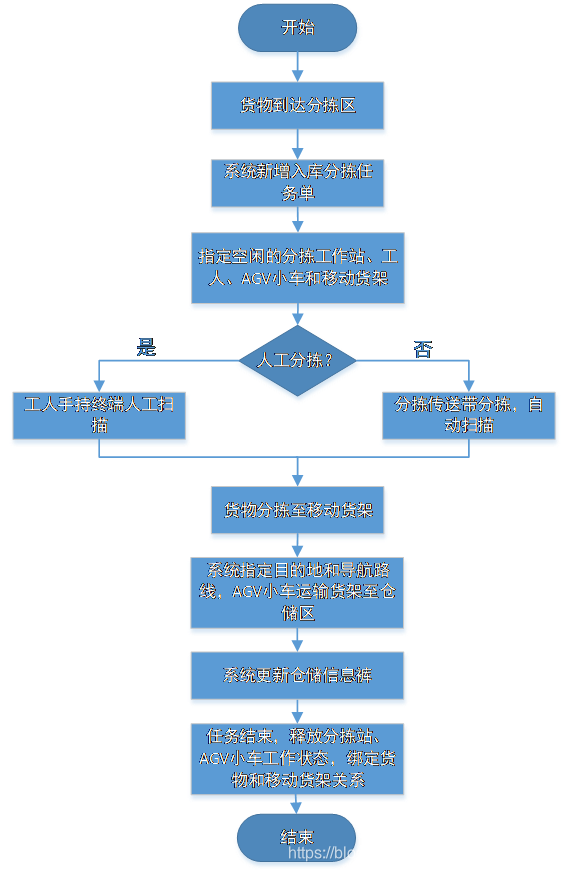

5.1.1 入库分拣流程

入库分拣流程说明:

(1) 货物到达后新增入库分拣任务;

(2) 系统根据入库货物的类别和数量,依据闲置状态、距离远近、承载符合情况指定分拣工作站、工人、AGV小车和移动货架;

(3) 如果货物种类少或数量少,可将任务直接分配给工人使用手持终端进行货物扫描,执行手工分拣;

(4) 如果货物种类多或数量多,通过传送带实现自动扫描和分拣,将货物传送至适当分支出口;

(5) 货物分拣完毕后,装到空闲移动货架(任务下发后由指定AGV小车运送至分拣出口);

(6) 系统将运输目的地和导航路径发送至指定AGV小车,AGV小车将装置好的移动货架运输至目的地;

(7) 移动货架到达目的地后,系统更新仓储信息,释放分拣站、工人、AGV小车,准备接收下一个分拣任务;

(8) 入库分拣任务结束。

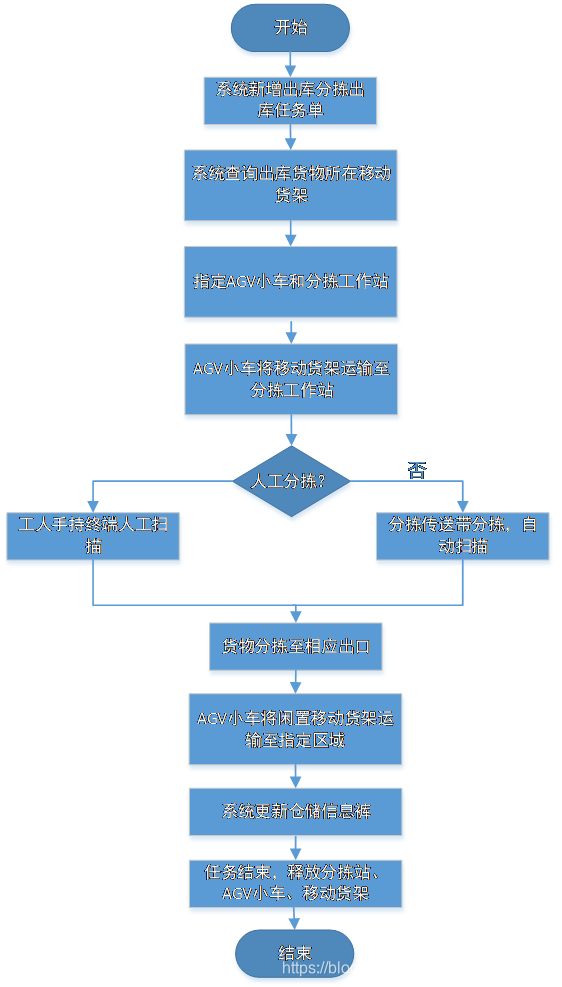

5.1.2 出库分拣流程

出库流程说明:

(1) 新增出库分拣任务;

(2) 系统查询出出库货物所在移动货架,根据出库货物的类别和数量,依据闲置状态、距离远近、承载符合情况指定AGV小车、分拣工作站、工人;

(3) AGV小车将移动货架运输至指定分拣工作站;

(4) 根据货物种类和数量选择人工扫描分拣或传送带自动分拣;

(5) 货物分拣完毕后,分类放置相应出库口;

(6) AGV小车将闲置的移动货架运输至指定区域,系统更新仓储信息,释放分拣站、AGV小车、移动货架,准备接收下一个分拣任务;

(7) 出库分拣任务结束。

5.2 基本功能

5.2.1 移动货架定位管理

(1) 对移动货架进行实时定位和历史轨迹查询;

(2) 在整个仓储区和分拣区对移动货架进行全区域无盲点监控,异常情况可实现基于货架位置的摄像头视频跟踪监控;

(3) 在分拣过程中,移动货架与货物、AGV小车、分拣站之间存在任务绑定与解绑的逻辑关系。

5.2.2 AGV小车实时定位和展示

(1) 实时定位和历史轨迹查询;

(2) 系统可根据各区域统计实时在线车辆及各车辆工作状态;

(3) 系统根据车辆工作状态和承载能力,自动推送任务单;

(4) 车辆活动范围限制和监控,越界告警;

(5) 在分拣过程中,AGV小车与移动货架、分拣站之间存在任务绑定与解绑的逻辑关系。

5.2.3 分拣工作站(工人)任务推送

(1) 系统对分拣工作站的工作状态进行实时监控;

(2) 分拣站工作人员通过手持终端接收分拣任务单进行人工分拣,也可通过分拣站终端接收任务进行传送带人工分拣;

(3) 执行分拣工作时,分拣站与AGV小车和移动货架之间存在任务绑定与解绑的逻辑关系。

5.2.4 智能调度及任务派送

(1) 任务单增删改查;

(2) 智能调度:根据依据闲置状态、距离远近、承载符合情况选择合适的AGV小车、移动货架及分拣台;

(3) 任务单自动推送,将生成的任务单下发到指定的AGV小车、手持终端或分拣台终端;

(4) 任务被拒后重新自动推送或人工推送;

(5) 任务单执行状态跟踪;

(6) 利用率分析,提供合理调度方案,均衡使用车辆/人员,降低闲置状态。

5.2.5 导航与路径规划

(1) 入库分拣任务下发后,系统根据AGV小车和移动货架、分拣站的相对位置自动计算出最佳导航路径,并下发至AGV小车,实现自动导航;

(2) 出库分拣结束,移动货架清空后,系统根据任务单结束状态自动向AGV小车推送运输空架任务和导航路径。

智慧分拣高精度定位管理系统

猜你喜欢

转载自blog.csdn.net/weixin_43696451/article/details/84705496

今日推荐

周排行