1、本体上最初的待机电流过高:达4uA,因对功耗要求较高,经过排查,发现是用的充电芯片LC6000所致,它上电时存在较大的待机电流,后经测试功耗并结合成本因素,最终决定选用SE9016为最佳方案;

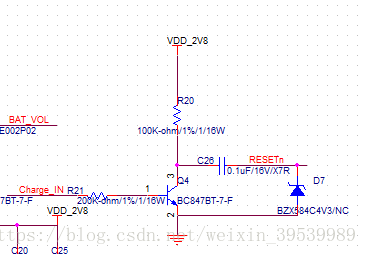

2、本体的死机问题:考虑任何设备及系统均存在死机现象,所以硬件复位是必要的,后经硬件开发工程师设计一款充电复位电路,初期测试是在原FPC上跳线加该电路,效果良好,故添加了该功能,最初的电路是图中无R21,有D7,后经投板并贴片测试发现,无R21,CHARGE_IN电平会被拉低,充电功能异常,有D7导致本体无法正常工作,所以将R21加上,D7去掉,本体功能上均正常;

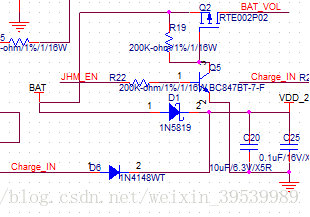

3、本体上电池电量检测功能:因CC2640本身的BATMON检测误差较大,所以硬件工程师设计了如下图的电池电量检测电路,意在使用ADC在适当的时候对电池电量进行检测,该功能正常,但后来测试中发现一个问题,因该设备是要求低功耗(<100uA),所以该模块加入后发现功耗增加至230uA,经过一系列固件硬件端的排除查找,发现是该电路导致,罪魁祸首就是图中的三极管Q5,大家知道三极管的特性,ic=百倍*ib,就是这个原因,所以改善方法就是将图中的R19换成一个极大的阻值,我们选了R19=10Mohm,大家知道ic只要足够小,ib很容易就进入饱和状态,此时的功耗就由ic决定了;该问题算是解决了。

4、本体上天线的阻抗匹配工作:在三次的天线阻抗匹配工作中,我发现,为了减少匹配的复杂性,可以不在实际使用场景下进行匹配(即对点胶后的本体进行匹配测试),而是换另一种方式,直接对FPC天线进行匹配,借助已有的生产用硅胶皮进行实际场景模拟,亦可较好地匹配,经实际测试发现,天线距离也挺好的;这种尝试完全是为了偷懒,但庆幸的是取得了不错的效果,算是一个额外的收获,且做且总结吧!

5、热敏电阻的防断措施:因产品结构本身的限制,我们只能用其他方式减少热敏电阻的断裂问题,方法是在热敏电阻的焊接处较近位置绕一圆圈,意在将原本直接拉拽的作用力更多地分解到其他点,经过少量的测试,效果不错;

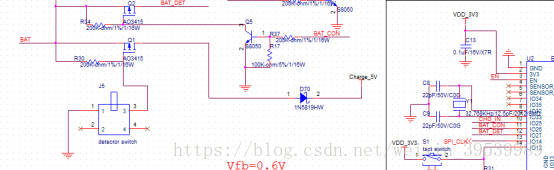

6、底座上待机电流较高的问题:因最初的底座版本设计用ESP32模组采集底座上锂电池的电量,故将图中“BAT”直接接至图中“BAT_DET”位置,导致的结果有两个,一个是ESP32的最高供电电压为3.6V,可能会导致模组损坏,二是“BAT”接至模组后会将其上电,因IC内部状态未知,就导致了待机电流较高的现象,所以修改方案即为下图大家看到的样子,通过三极管Q5和PMOS管Q2控制其通断,虽在导通时仍会给模组提供高于3.6V的电压,但我们可以固件上控制其采集电量信息是短暂地导通,不至于对模组产生长时间的过压;

7、如6中图所示,内置锂电池存在的情况下,我们在对设备高频率上下电时发现,设备出现了“类死机”现象,无法正常工作了,后经一系列的查找发现,是图中三极管Q5及其周围的电阻R37和R17导致,具体现象就是高频率的上下电导致Q5和Q2均处于导通状态,“BAT_CON”端的电平无法拉低至“0”,而是处于一个1.7V左右的状态,深层次原因无法探求;解决方法就是将图中R17的阻值适当地减少为了将其上的分压减小,从而使得Q5可以正常通断,问题就解决了,当然这个办法不是我这种渣渣能想出来的,而是我们伟大的硬件老司机的杰作。

8、又如6中途所示,微动开关J5控制“BAT”供电到“Charge_5V”,已达到一个简单的底座激活本体的功能,正常的思维逻辑是:锂电池最高电压4.2V,要提供5V供电必须要升压,所以最初的设计就是有一块升压电路存在,,但经鄙人简单粗暴的尝试发现,不要升压也可实现该功能,省了成本,还降低了升压IC在短暂瞬间工作对小容量锂电池的浪涌电流损害,可以说是我对该项目做得最大贡献了。

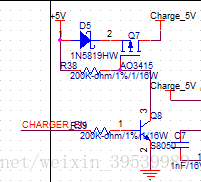

9、MOS管上的漏电流:如下图,为一带载能力较强的开关控制电路,该电路可很好地控制通断,但最初的设计是不存在图中的三极管Q8的,而是直接控制Q7,这样导致的结果就是“Charge_5V”端的电平慢慢地升高至一高电平,猜测可能是PMOS管的漏电流导致,故又添加了一三极管,还有忠告一下,类似这种开关电路,一定要记得在控制端加“上拉或下拉电阻”,以防止开关状态不可控的情况出现,除非你对自己很有信心。

你看完了吗?看完的你是真无聊啊;看懂了吗?看不懂就自行脑补吧,鬼知道这问题都是咋造出来的,反正我只能帮你到这儿了!