系列文章目录

1.元件基础

2.电路设计

3.PCB设计

4.元件焊接

6.程序设计

9.检测标准

前言

送给大学毕业后找不到奋斗方向的你(每周不定时更新)

嵌入式系统设计师考试

一、前级防护电路

1.浪涌保护电路的原理及设计

出处:知乎

浪涌保护电路其实也是我们通常所说的浪涌保护器,也叫防雷器。是一种为各种用电设备、仪器仪表、通信电路提供安全防护的设备或电路。用于吸收交流电网间的浪涌或尖峰电压,确保它所保护的设备或电路不至于损坏。

浪涌保护器能够搞定上千伏的电压浪涌或尖峰,当然这要取决于所选浪涌保护器的参数规格。也有专用于几百伏的浪涌保护器,要看用户的使用场景。浪涌保护器能在瞬间承受很高的电压尖峰,但尖峰电压持续时间不能太长,否则保护器就会由于吸收能量过大而发热烧毁。下面请允许我慢慢道来。

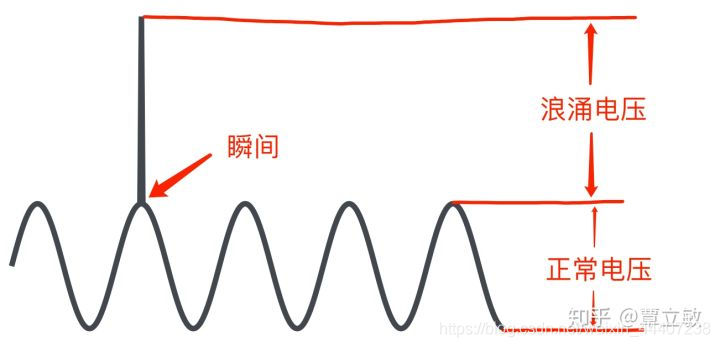

①.什么是浪涌?

浪涌是一种瞬变干扰,在某种特定条件下在电网上造成瞬间电压超出额定正常电压的范围,通常这个瞬变不会持续太长的时间,但有可能幅度相当高。有可能是在仅仅的百万分之一秒内的瞬间突高,比如打雷、或者断开电感负载、或者接通大型负载的一瞬间都会对电网产生很大的冲击。在大多数情况下,如果连接在电网上的设备或电路没有浪涌保护措施,很容易器件就会损坏,损坏的程度会跟器件的耐压等级有关系。

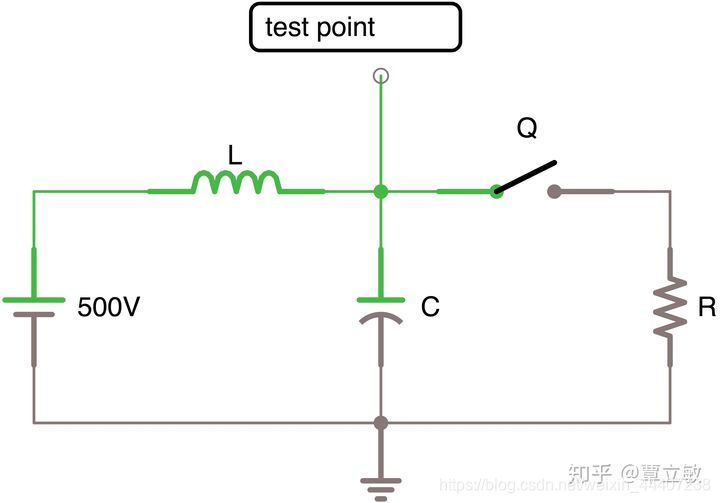

浪涌不光是存在于电网的环境里,在普通的感性电路中浪涌也是无处不在的,下图能很好的阐述为什么感性电路容易产生浪涌电压。

在正常的工作状态下,测试点test point处的电压是维持在500V稳定状态,但如果开关管Q突然断开,由于电感电流不能突变,反向电动势效应,则在test point处就会产生一个很高的电压浪涌。

②.两种通常使用的浪涌保护电路

第一级浪涌保护器

第一级浪涌保护装置通常安装安装房屋或建筑物的入口处,它将保护着从入口接线处之后的所有设备免遭浪涌的迫害,通常第一级浪涌保护器的容量及体积都非常大,并且造价也很贵,但它却是必不可少的。

第二级浪涌保护器

第二级浪涌保护器在容量上没有第一级那么大,吸收能量也比较小,但它很轻便,通常安装在用电设备的接入点处,例如插座里,甚至是集成在用电设备的电源板前端,为设备提供二次保护能力。

下图是浪涌保护装置安装的简单示意图:

③.常见的二级浪涌保护电路

对于很多人来讲,对二级浪涌保护电路知之甚少,因为其大多都是集成在电源板上的,所谓的电源板往往是很多用电设备的输入最前端,通常是AC-AC、AC-DC电路,它也是直接插上插座的的电路,设计在电源板上的防雷电路,最重要的作用就是在发生浪涌时能及时做出保护,如切断电路或者吸收浪涌电压、电流。

另一种二级浪涌保护电路,就比如说是UPS(不间断电源),一些复杂的UPS电源都会内置浪涌保护电路,它和普通电源板上的浪涌保护器的功能是一样的。

④.浪涌保护装置如何工作?

有一种浪涌保护器是在当浪涌电压发生时,它将及时切断供电电源。这种浪涌保护器是非常智能、复杂,当然也是比较贵的,一般都很少用。这类浪涌保护器一般由电压传感器、控制器和锁存器组成。电压传感器主要是监测电网电压是否有浪涌波动,控制器读取电压传感器的浪涌电压信号,并在判断为浪涌信号时,及时控制锁存器,锁存器作为执行机构控制电路的通断。

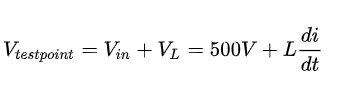

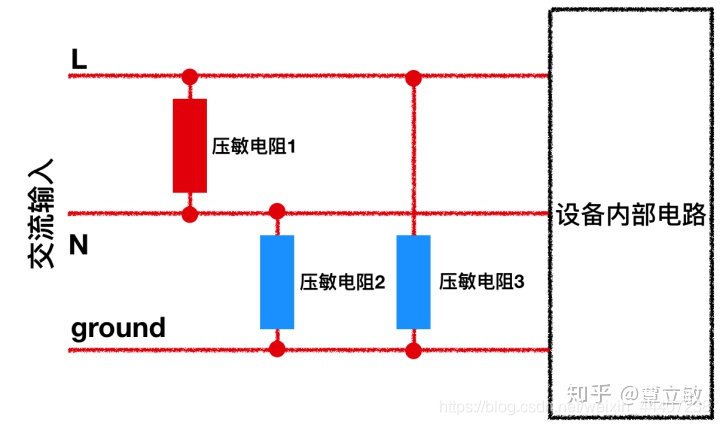

还有另一种浪涌保护器电路,它并不会在发生浪涌时去切断电路,但它会嵌位浪涌电压,并吸收浪涌能量。这种通常是内置于电路板内,比如开关电源电路都会有这类的浪涌保护电路。电路一般如下图所示:

浪涌保护器1,跨界在火线和零线之间,也就是差模抑制电路。而浪涌保护器2、3是分别跨接火线对大地和零线对大地,也就是共模抑制。差模浪涌器是用于嵌位和吸收火线和零线之间的浪涌电压,同样的道理共模浪涌器是用于嵌位相线对大地的浪涌电压。通常对要求不高的浪涌标准,安装浪涌保护器1足矣,但有些要求高的场合就得加入共模浪涌保护了。

⑤.电压浪涌的起源

有很多因素都会产生浪涌电压,一般是由于:

1.雷击

2.电容充放电

3.谐振电路

4.电感开关电路

5.电机驱动干扰

电网上的浪涌电压,可以说是无处不在了。因此,电路里设计浪涌保护器是相当必要的。

⑥.传播浪涌的介质

只有有合适的传播介质,浪涌电压才有机会摧毁有点设备。

电力线-电力线是传播浪涌的最主要的、最直接的介质,因为几乎所有的用电设备都是通过电力线进行供电,电力线配电网无处不在。

无线电波-其实入口主要是天线,天线容易接收无线浪涌或雷击,从而在瞬间击穿用电设备。当闪电击中天线时,它会穿透射频接收器。

交流发电机-在汽车电子领域,电压浪涌也会被重点定义,往往在交流发电机出现复杂波动时,就会产生很大的浪涌电压。

感性电路-当电感两头电压突变往往就会产生浪涌电压。

⑦.IEC定义的浪涌标准

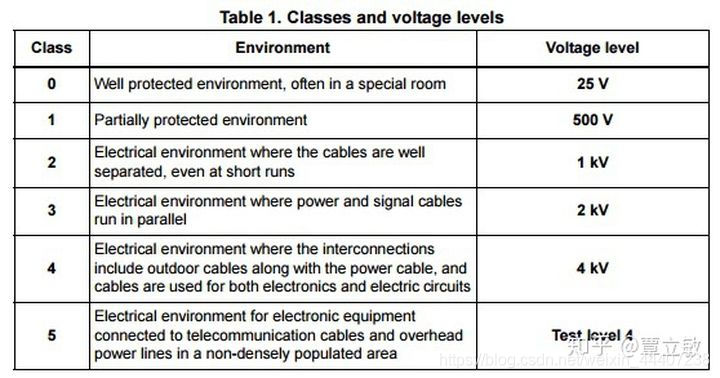

IEC-61000-4-5定义了交流电线的浪涌电压标准。下表是详细罗列了浪涌电压的种类和电压等级。

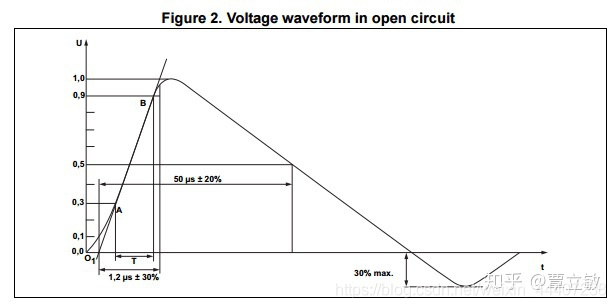

从这个标准可以看到,class 4的最高的浪涌电压是4KV,IEC-61000-4-5所定义的浪涌脉冲如下图所示,一般上升时间为1.2微秒,整个脉冲周期约为50微秒。

IEC-61000-4-5同样也定义了短路时的浪涌电流波形,浪涌电流上升时间为8微秒,整个脉冲周期为20微秒,如下图所示:

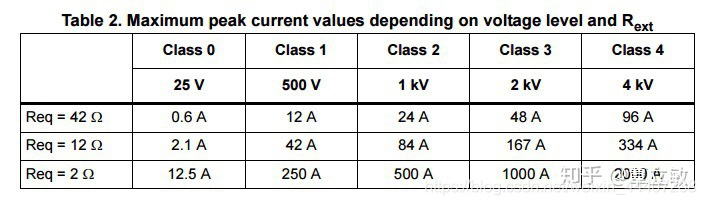

下表是不同等级的浪涌电流或短路电流与浪涌电压之间的对应表,在最糟糕条件下浪涌电流可以达到2000A:

问题来了,在IEC-61000-4-5标准里是如何定义电路的浪涌电流的呢?后来我想想,它并不等同于简单的把火线与零线短路。而是当火线零线间产生浪涌电流时,浪涌保护电路就开始对浪涌电压进行嵌位到正常电压水平,这时就会浪涌保护回路就会产生浪涌电流,我们也称之为短路电流。如下图描述所示:

⑧.如何设计浪涌保护电路

设计一个浪涌保护电路并不是很难。实际上设计一个内置式的浪涌保护电路,最简单的方式只需要一个元器件,那就是MOV压敏电阻或是一个瞬态二极管TVS。如下图所示,浪涌保护器1-3都可以是压敏电阻MOV或者TVS。

有时候,只需要在交流电火线零线之间并连一个MOV压敏电阻就可以符合IEC标准了。很多应用场合,就同时需要在零火线对大地间加浪涌保护电路才可能达到更高的浪涌标准的要求,比如要求要高于4KV。

⑨.压敏电阻MOV的浪涌保护器

MOV基本特性

1.MOV全称Metal oxide varistor,金属氧化物电阻,它的电阻值会根据电阻两端的电压改变而改变。通常应用于交流电网间,处理浪涌电压。

2.MOV是基于电压的一种特殊器件。

3.MOV工作时,它的特性有点类似于二极管,非线性、不适应欧姆定律,但其电压电流特性是双向的,而二极管是单向的。

4.但它更像一个双向的TVS二极管。

5.当压敏电阻两端电压没有达到嵌位电压时,他是处于开路状态。

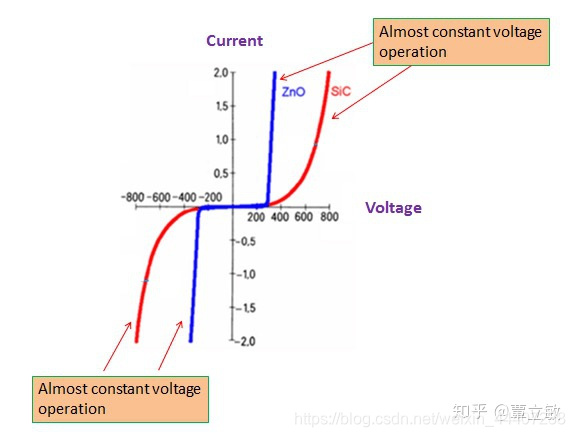

下图是MOV压敏电阻的电压-电流特性曲线。如你所见,在图中的第一三象限里,器件基本是处于恒压状态,同时也证明它是一颗双向器件。ZnO和SiC分别是氧化锌和碳化硅,它们是制作MOV压敏电阻最常见的两种物质。

器件选型

对于从90Vac-264Vac全球通用电压来说,通常MOV额定电压应该选择为300Vrms。300V指的是有效值,也就是MOV压敏电阻能长时间在这个电压下稳定工作。要注意的是,它并不是指嵌位电压。我们以Littel Fuse品牌的TMOV14RP300ML2B7为例进行说明(这个品牌国外用的比较多,国内用的比较少),它的交流额定值为300Vac,但规格书上可以看得到,它的嵌位电压在50A峰值电流条件下是775V。

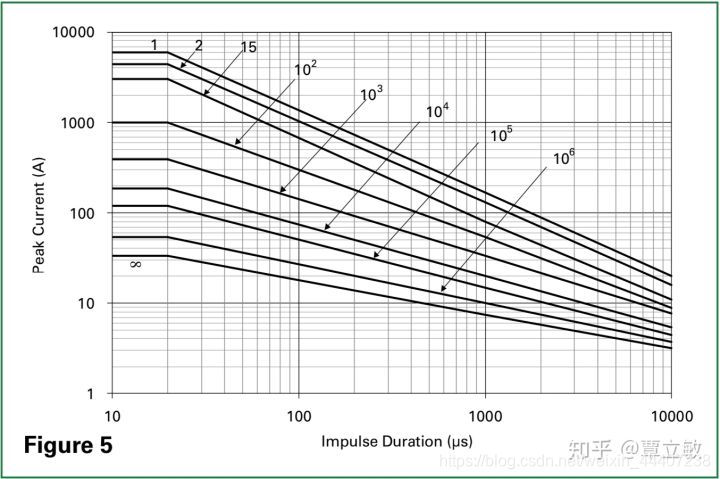

下表是MOV压敏电阻在不同的浪涌脉冲持续时间内,能承受的电流峰值。根据压敏电阻选型表可知,在2000A/20微秒的浪涌尖峰情况下,这个型号的压敏电阻可以承受15次。

虽然在规格书里,一般都会指明压敏电阻的钳位电压,如TMOV14RP300ML2B7是775V,但是这个电压并不代表它适用于2000A时的电流。下图中两条红色线条交叉的地方,可以看到在2000A时它的钳位电压是多少,这是钳位电压已经超过了1000V。通过这个曲线就可以基于设计要求来选择合适压敏电阻型号了。

浪涌保护电路中压敏电阻的位置选择

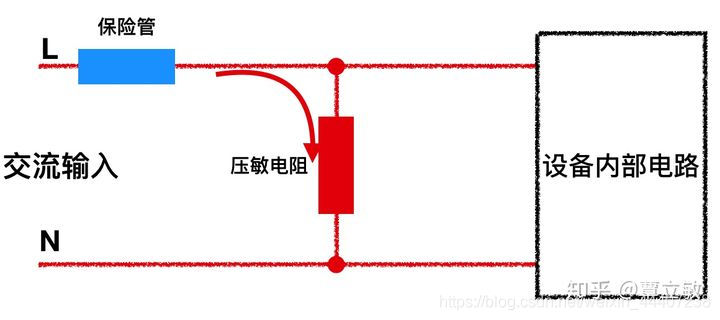

压敏电阻作为浪涌保护器中很关键的器件,在设计时务必确保它尽量靠近输入端的保险管,如下图所示。这样才能确保在有浪涌电流发生时,保险管能及时烧断,确保后面电路处于开路状态,避免由浪涌电流引起更大的损坏,甚至起火。

二、电源

阻抗–电源设计中一个非常基础的思维概念

1.电源转换技术

1、可以用电阻进行电压转换;

2、可以用电感进行电压转换;

3、也可用晶体进行电压转换;

4、当然了变压器降压也可以进行电压转换;

方法有多种,这要看具体在什么电路中,具体情况具体分析,综合考虑采取一种经济实用的方法。今天我们讲的是用IC进行电压转换;

2.电源防反接电路设计

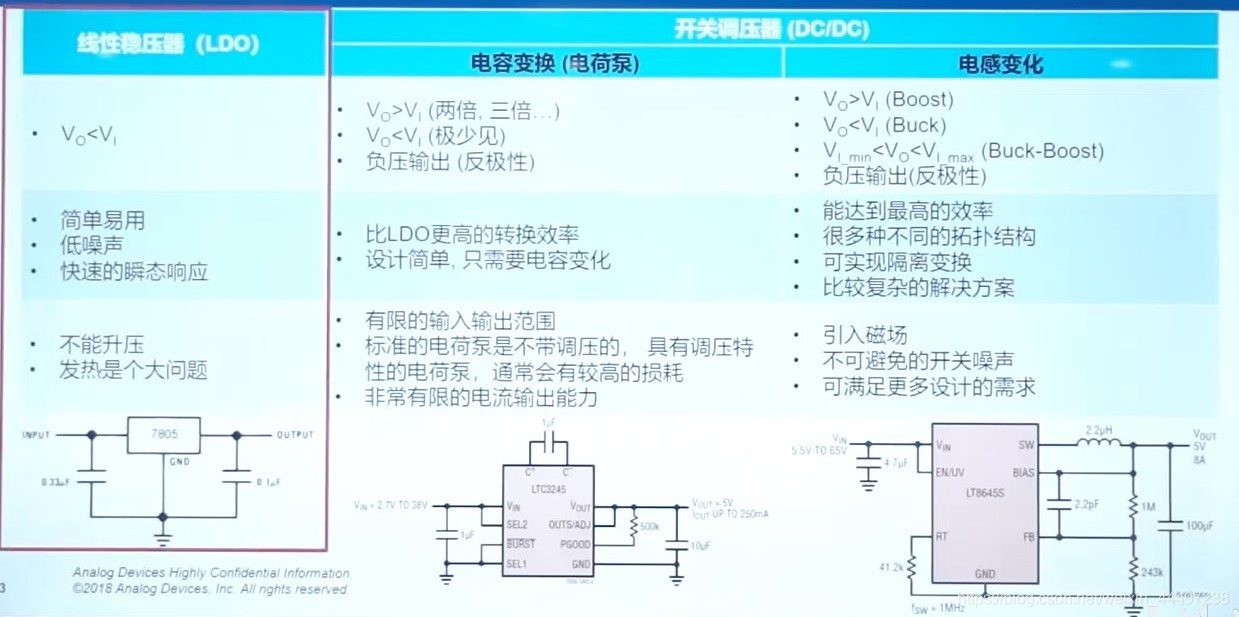

3.线性稳压器(LDO)

①.线性稳压器(LDO)是什么?

原文出处

线性稳压器(LDO)是一种低压差线性稳压器,这是相对于传统的线性稳压器而言的,传统的线性稳压器都要求输入电压比输出电压至少高出2V~3V,否则就不能工作;而LDO则只要求200mV左右即可。

线性电源(LDO)的管子是工作在放大区的,处于放大状态。线性电源LDO只能降压,不能升压。

开关电源(DC-DC)的管子是工作在饱和区、截止区的,处于开关状态。开关电源(DC-DC)既可以升压也可以降压。

LDO的功率损耗主要消耗再开关管上,为开关管的最大耗散功率损耗,所以效率极低。

②.线性稳压器(LDO)工作原理:

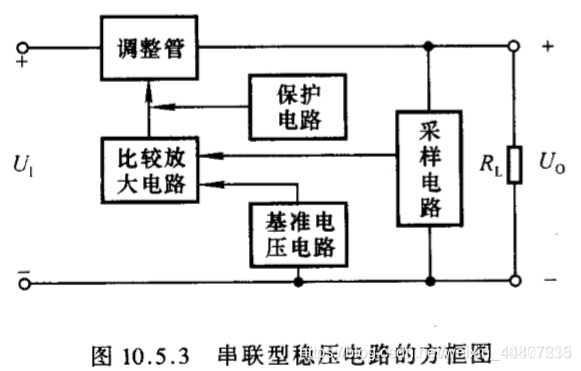

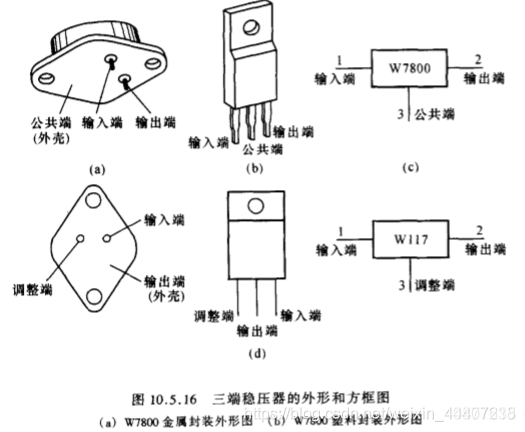

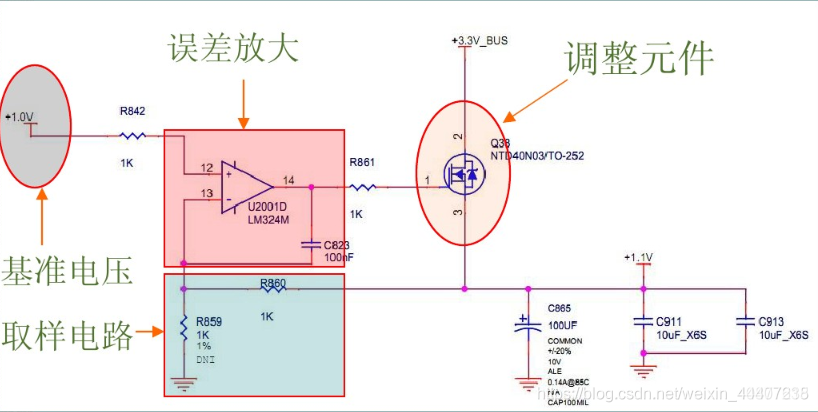

线性稳压器(LDO)内部电路一般包括:分压取样电路、基准电压、误差放大电路、晶体管(MOS管)调整电路四部分。

LDO都有电压负反馈回路,以保持输出电压的稳定,而且误差放大电路采用分离元器件的较多,一般很少使用集成运放。

③.主要特点

原文出处

线性稳压最为突出的优点主要有成本低,噪声低,体积小。由于线性稳压结构简单,生产相对容易,因此其生产成本可以很低,同时其需要的外围器件也很少,一般只需要在输入端和输出端各有一个滤波电容即可,既降低了电路设计和生产成本,也大幅减小了其占用的体积,市场上现在有很多1.3mm×2.9mm左右大小的三端稳压器。相较之下,如果使用开关电源设计电源,则可能其使用的电感体积已经超过三端线性稳压体积。同时,从其命名就可以看出,“线性”稳压器输出是线性的,这就能使其输出噪声极低,一般可以达到微伏级别,而类似的如果使用开关电源,由于半导体管不断开关,一般会引入毫伏级别、与工作频率同频率的纹波。

④.内部结构

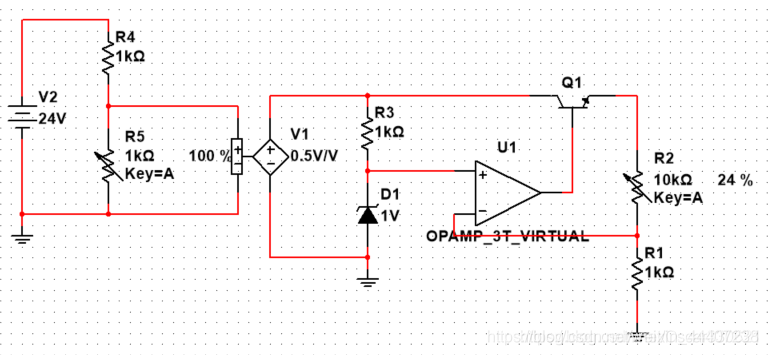

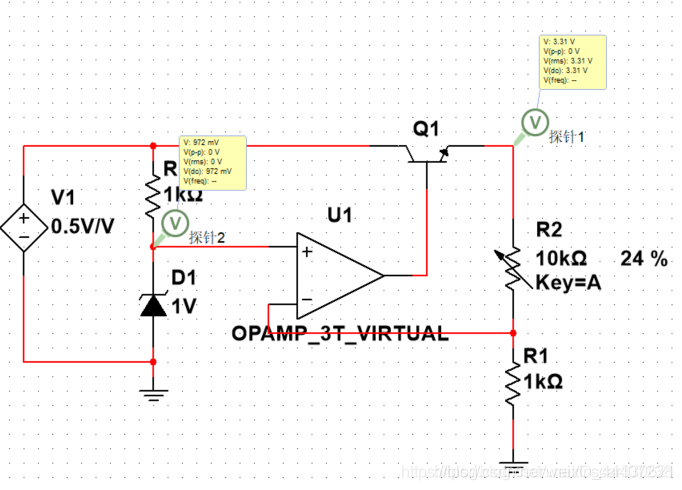

上图展示了三端稳压器的基本拓扑结构。

由于作者使用的仿真软件multisim没有自带的可调电源模型,因此上图左侧用简单的电阻分压和VCVS构造输出可调的直流电源。

上图右侧为一个目标输出3.3V的线性稳压器。输入电压经过由运放U1控制的稳压调整三极管Q1后输出,R1和R2为对输出采样的反馈电阻,R3和稳压管D1构成了输出基准电压的电路。假设运放同相端输入的基准电压为1V,根据运放“虚短”和“虚断”的特性可知此时反相端也为1V,该电压应与输出电压经过分压后的电压相等,从而得到等式R1/(R1+R2)×Vout=VRef,即

Vout=VRef×(R1+R2)/R1 (1)

代入对应电阻阻值可计算出此时输出电压为3.4V。从这里也能看出线性稳压“线性”的含义,即输出电压与输入电压线性相关。

作者对模型进行了仿真,发现实际输出3.31V而非3.4V,选用的三极管和运放皆为理想器件,经检查发现稳压管实际输出为972mV而非1V,将Vref=0.972V代入式(1)可计算出输出电压应为3.3048V。

实际应用中输入电压的变化会改变稳压管的工作电流,由于实际稳压管不可能是斜率趋向于无穷的理想器件(即不论工作电流大小,输出电压都不变),其将会导致基准电压有细微的变化,从而影响输出,但一般影响很小可以忽略不计。如果要设计高精度电源,从式(1)可以看出降低输入电压与输出电压的比值可以消减该影响。

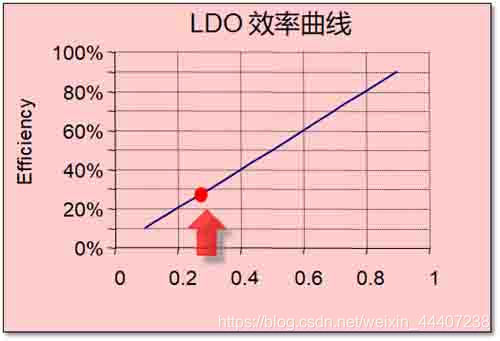

前文说到线性稳压的输出能力相对较弱,很大程度上是因为受到三极管可承受的最大电流限制。由于三极管自身特性,一般内阻较大,如果输入输出电压比过大,则电源效率会很低,元件发热严重,一般可近似估算线性稳压效率

η%=Vout/Vin (2)

且三极管有固定压降,线性稳压的datasheet中一般会给出一个参数说明输入输出压降VDropout(也可以理解为输入至少要比输出高VDropout,否则无法达到额定输出)。

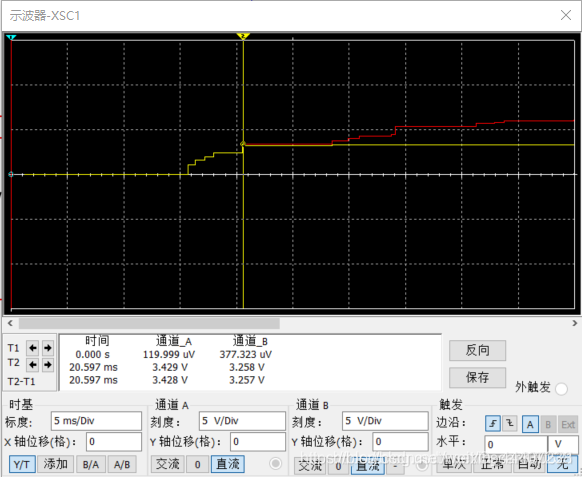

上图为仿真得到的输入输出电压关系,红色曲线为输入电压,黄色曲线为输出曲线。可以看出,输出电压始终小于等于输入电压,三端线性稳压为降压元件,当输入达到3.4V左右时,输出才达到目标的3.3V,输入小于3.4V时,输出与输入电压近似相等。当然,作者在这里使用了理想元件仿真,实际中输入电压小于临界值(Vout+VDropout)时,输出近似等于(Vin-VDropout),因此一般需要输入电压比输出高1V以上,具体视datasheet参数而定。

现在许多线性稳压都使用MOS管代替三极管,因为MOS内阻更小(作者使用过的MOS内阻最小能达到20毫欧左右),功耗更低(三极管是电流控制的电流源,控制端基极有电流有功耗;MOS是电压控制的电流源,控制端栅极功耗近似为零),且无压降(理想条件下,实际上因为内阻,当电流较大时还是能检测到压降的)。

⑤.典型案例

主要参数

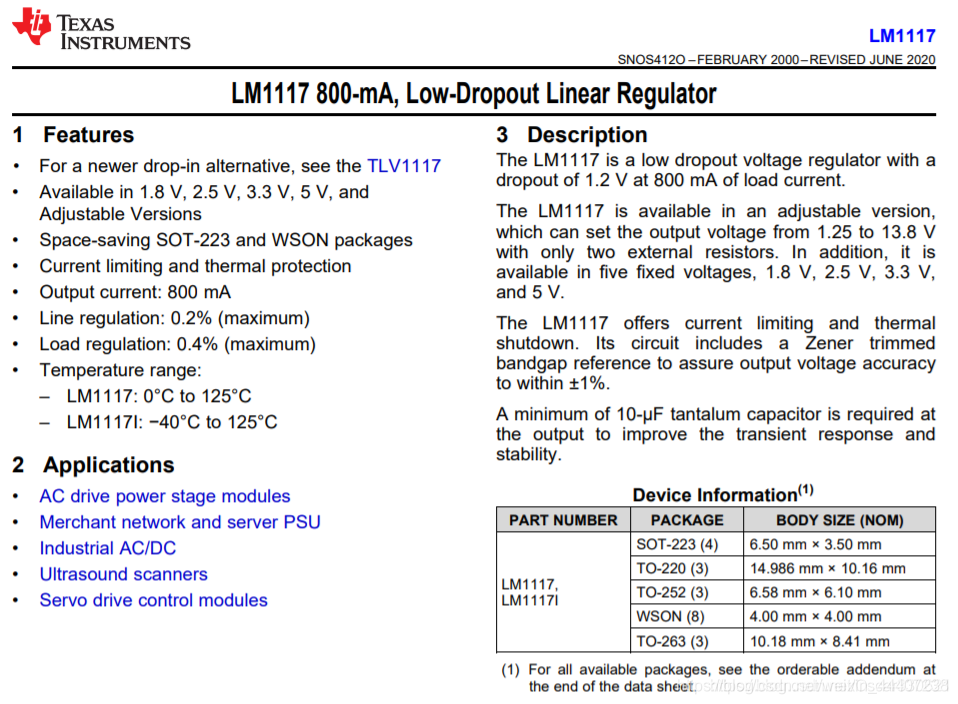

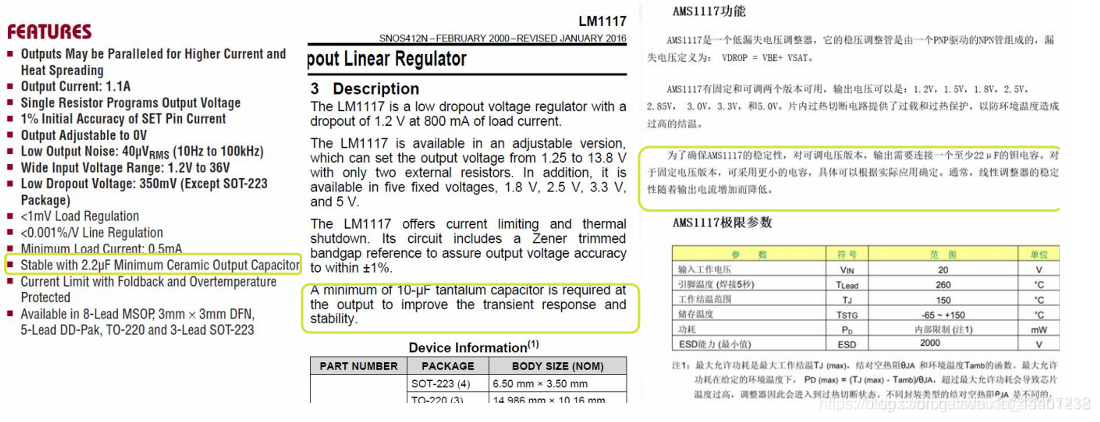

在为实际应用电路设计电源的时候,首先要确定符合要求的电源参数,下面将一一说明线性稳压选型的时候一般需要注意的问题,这里以TI公司的LM1117(datasheet)为例说明(作者个人比较喜欢TI公司的datasheet风格,一般第一页是产品主要特征,可以初步判断是否符合应用需求,然后是目录,每个章节都非常清晰)。

输出电压

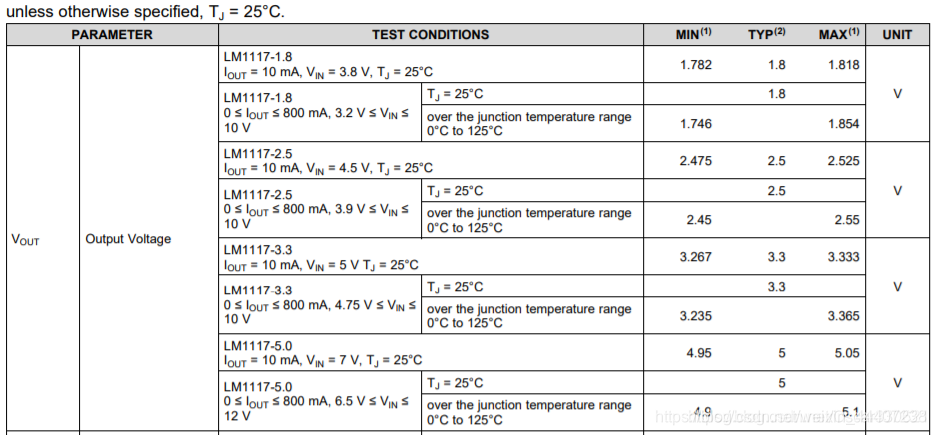

许多线性稳压都会有固定输出版本和电压可调版本,少数为可编程输出。对于固定电压版本,输出电压即为固定输出电压,当然实际不是绝对精准的输出电压,而是一个电压区间范围,其主要影响电源输出精度。

上图即为LM1117不同电压版本的输出范围,可以看到左边给出了输出电压和测试条件,右边是在测试条件下的输出电压范围。

一般来说,工作电流越大,线性稳压偏离额定工作电压越多,这是因为虽然线性稳压是工作在三极管线性区,但这里“线性”只是近似线性,并且由于内阻,电流越大损耗在线性稳压上的能量也会越多,虽然理想条件下根据输出电压的反馈仍然能稳定到额定电压,但由于电流增带会导致芯片温度上身,使得参考电压会有细微变化,也就是我们所说的“温漂”。另外,如果是类似稳压管提供的参考电压,其实际也不是理想的稳压管,实际稳定电压收到工作电流(输入电压和设定工作电流的电阻)影响。这些都是导致线性稳压输出与额定电压有偏差的原因,实际应用中其实无需自己考虑这些问题(如果有大佬自己用三极管搭稳压电路就当作者没说(lll¬ω¬)),因为可以直接读datasheet选择输出精度符合要求的稳压芯片。

当然除此之外datasheet中也会提供由于温度、负载变换引起的输出电压变化,一般以百分比表示,多数芯片的供电电压都是允许在一定范围内波动的,但在某些情况下也需要特别关注这些参数,如

1.用电芯片对电源波动敏感,欠压会导致芯片保护性复位;

2.用作参考电压,主要是用作ADC参考电压时,其波动影响ADC测量精度。

以12位精度的ADC为例,假设以3.30000V供电,测量的外部信号为1.20000V,此时ADC读数应为1.20000V/3.30000V×4096=1489(ADC输出为整型,实际也可能是1490),使用者换算得到的外部信号电压为1489/4096×3.30000V=1.19963V(或1.20044V),误差为0.0308%(或0.0367%);如果供电电压波动变为3.20000V,此时外部信号仍为1.20000V,那么ADC读书将变为1.20000V/3.20000V×4096=1536,但由于使用者仍认为供电是3.30000V,此时计算得到的外部信号电压为1536/4096×3.30000V=1.23750V,误差为3.1250%。可以看到ADC测量的误差被放大了很多倍,当然消除误差的方法不一定是要提高电源精度,如STM32F407内部集成了一1.2V的精准参考电压,可以通过不断测量该参考电压来校准误差,具体方法参照

stm32 精确电压测量法(内部参考电压)

而对于电压可调版本也能在datasheet中找到允许的输出范围,需注意的是不同输出电压下允许的最大负载电流可能是不同的,其受到最大输出功率限制。

输入电压

输入电压参照datasheet即可,但作者在看LM1117的datasheet的时候发现一个有意思的事情,作者发现有两处都规定了输入电压范围。

仔细看发现20V规定的是Absolute,即绝对不允许超过的电压,15V规定的是Recommended,即建议最大输入电压,作者也不是很清楚这样规定的意义是什么,可能是相同输出电压下输入电压越高效率越低发热越严重,可能会降低芯片性能和可靠性吧,建议让芯片工作在建议工作参数下,即输入电压控制在15V以下。

热阻

该参数也是很多设计者容易忽略的,毕竟一般如果选择使用线性稳压供电负载电流都不会很大,线性稳压不会严重发热,但现在随着工艺发展,线性稳压的输出能力越来越强,而且封装越来越小,换句话说就是热功率越来越高但散热却变差了(这不是技术退步,输出能力增强是因为半导体管承受大电流的能力变强了,封装变小是集成度变高且芯片制成更小了,可以使设计的PCB体积更小),因此如果不想设计的PCB上某个地方特别烫手的话还是需要关注一下该参数。

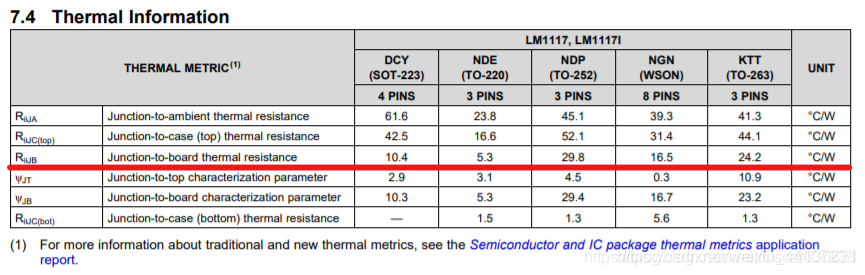

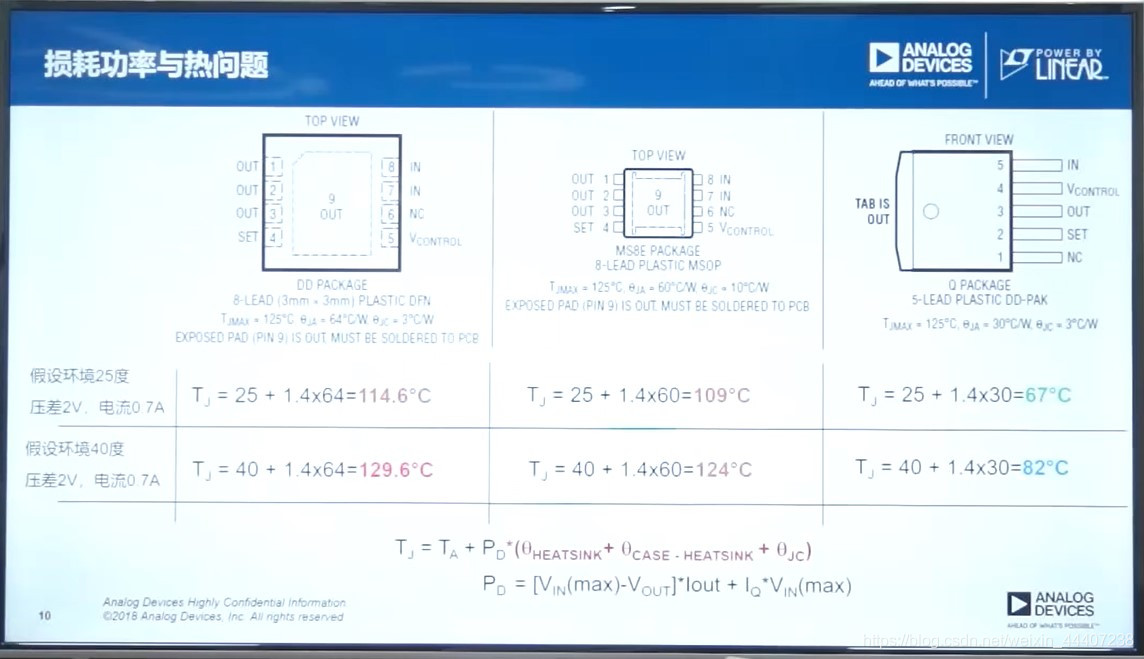

上表中标注了不同条件下的发热信息,我们一般需重点关注的是芯片对PCB板散热时候的发热情况,因为空气导热性较差,而PCB上的铜具有良好的导热性,因此大部分热量靠PCB散热。如图红线标注,我们常用的SOT-223封装的LM1117对PCB散热为10.4℃/W,即其输出功率为1W时,芯片温度上升10.4℃,须注意的是,该参数一般指芯片附近有大面积铺铜散热时的散热情况。

上图为同一种LDO,不同封装的测试,所以选封装也很重要。

注意结温不是工作温度!!

拓展知识:高温环境下,体温会升高吗?

一般人类有比较完善的体温调节系统,在一定范围内可以调节自身体温而保持37℃左右的恒温,高温环境下人能够加大散热效率以保持正常的体温,但是超过限度就会造成人体体温调节功能紊乱而引起中暑。

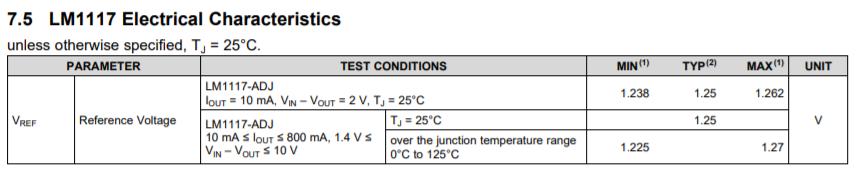

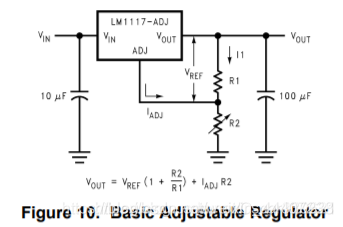

基准电压

该参数一般出现在输出可调版本的datasheet中,前文讲过线性稳压的内部结构和该参数的意义,当然一般电压可调版本也会给出参考设计和输出电压的计算公式。

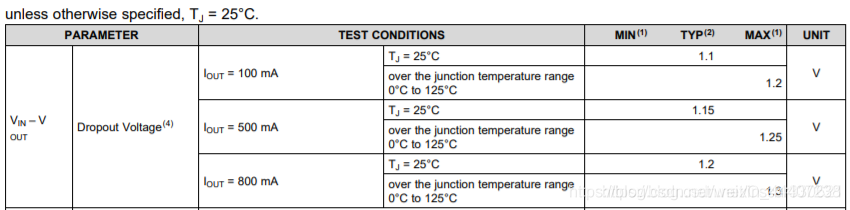

压降

该参数说明了输入输出电压压降,直白的说就是输入电压要比输出电压高出该压降以上,否则不能稳定输出额定电压,一般实际输出约为输入电压减去该压降。

LDO效率问题

低压差大功率直流电源的效率是每一个设计者首先要考虑的问题,在你用最常用的7805设计一个12V转3.3V的电路时,你是否考虑到你的电源效率只有27.5%,三分之一都不到。

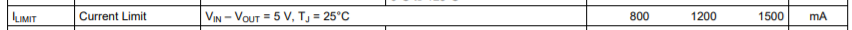

最大电流

该参数说明了最大负载能力,对于电压可调版本一般可通过最大输出功率恒定换算不同电压下的最大输出电流。

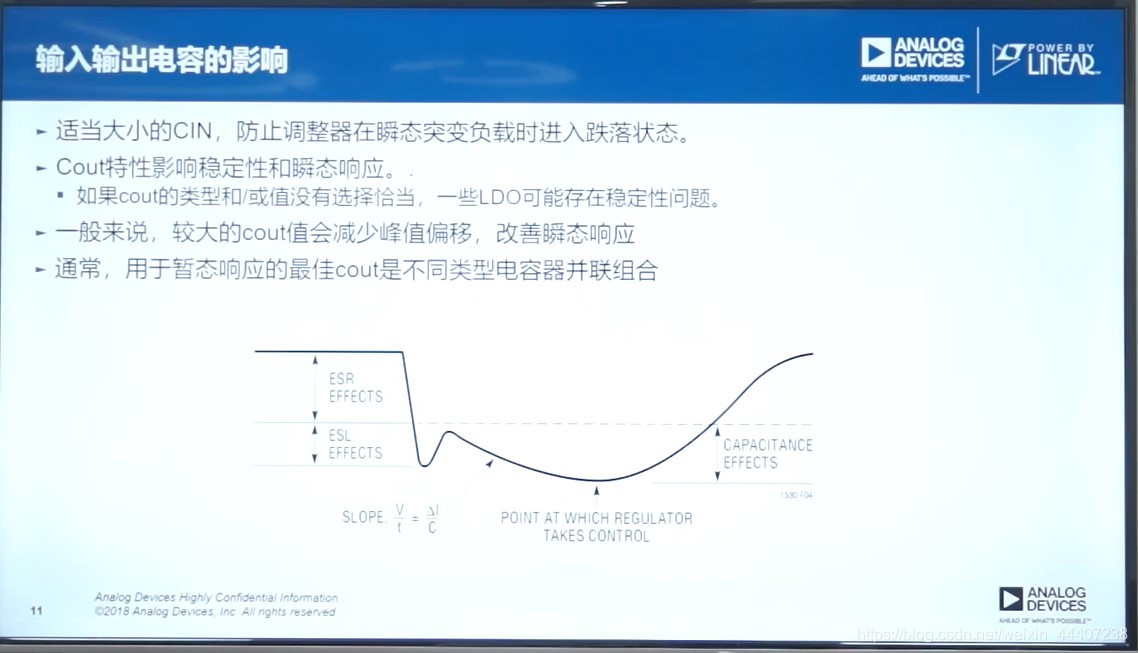

输入电容

这大概是最容易被忽略的参数了吧,其实主要是一些“年纪较大”的线性稳压芯片需要关注该问题,还记得作者在之前的文章中提到过1117系列的历史遗留问题,其实就是对输入电容有一定要求(好像是对输入电容寄生电阻还是啥的有要求,作者之前看到过,但找不到对应的数据手册了,这里就不贴图了,ԾㅂԾ,)。现在一般只需要根据datasheet中给的参考添加旁路电容即可。

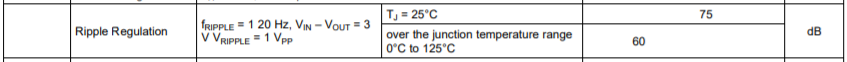

纹波抑制

该参数其实也一定程度上描述了电源精度,其实际含义是输出纹波对输入纹波的抑制比,抑制比越大,输入纹波对输出纹波的影响越小,输出越稳定。

线性稳压的datasheet中当然还有很多其他的参数,如工作温度范围等,作者平时也不怎么关注,在消费级应用领域一般很少超出工作温度范围(如果超过了,多数情况下是过载来不及散热)。一般datasheet中还会给出一些测试数据,同理常规设计一般都能符合需求,但在进行特殊设计的时候就需要针对性的查看对应参数是否符合要求,这里不再一一列举。

选型实例

假设现在需要设计这样一个电源,参数要求如下

电源参数

输入电压:7.2V,由于电源输出能力限制,在负载突变时可能在短时间内降到5V左右

输出电压:3.3V,用电单片机需要稳定供电,电压低于3.2V时会保护性复位

输出电流:300mA以上

纹波抑制比:由于需要做单片机ADC的参考电压,需要电源足够稳定

该案例是作者根据做NXP智能车竞赛的经历编写的,例如上面描述的负载突变,实际情况是由于使用的镍氢电池输出能力有限,电机启动瞬间电流达到4A左右(做的信标组,有四个电机,当时还买到了“国产假货”电机驱动芯片,启动电流特别大(lll¬ω¬))。单片机因为比赛限定使用infineon的Tricore系列,反正各种坑。

这里作者使用的是TI的选型工具(作者个人感觉现在工艺发展已经渐渐走入了瓶颈期,各大电商已经开始渐渐从拼性能转向拼服务、拼生态了,TI的官网现在就是个各种辅助设计工具和软件的大集合(_)。18年19年PCB厂商嘉立创和捷配“大战”作为吃瓜群众也是看得很爽哇,此前10×10cm的双层板打样一般是30元,当时降到了5元,捷配甚至玩了很久免费打样,现在嘉立创四层板也降价了,20年作者好像还看到了捷配“骂战”嘉立创“破坏行业环境”。氦!作为个人用户作者享受福利就行了(_))。

第一步:打开TI官网,找到线性稳压选型工具

进入TI官网,在产品一栏中找到电源管理。

在左侧产品结构树中找到线性稳压器(LDO)(其实准确的说LDO即low dropout regulator翻译过来应该是低压差线性稳压)。

在产品系列中选择合适的输入电压范围,也可以直接查找所有线性稳压器。

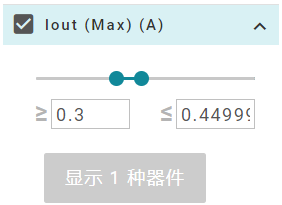

第二步:输入选型参数,搜索可能合适的芯片

这里根据需要输入参数如下

搜索发现仅剩下一种可选芯片,这显然不符合常理,从左侧过滤器可以看到,输出电流被限制在了0.3-0.45A,而我们实际上只需要限定最小0.3A即可,这也算是TI搜索器一个小问题吧,我们一般需要把条件设定的宽泛一点,否则会将一些可用的芯片过滤掉。

重新设置参数后搜索,这里对个人用户或者手工焊制的打样板可以在过滤器中将BGA、QFN、SON等不太好焊的封装类型过滤掉。

同时由于输入电压可能降到5V,为防止单片机欠压保护需要线性稳压压降足够小,设定压降400mV以内。

此时右侧已经显示了可用的32种芯片(当然都是TI自家的),此时需要一篇篇读datasheet看具体是否符合要求,当然也有个偷懒的方法就是上某宝搜一下,有些芯片没有“国产”版本会比较贵,还有有些芯片销量为“零”一般也不建议使用。

另外需要注意的一点是,如本例中工作电流约300mA,此时热功率已经比较高了,而不同封装的散热能力是不同的,一般小封装在该工作条件下会十分烫手,作者在实际应用中使用了散热片辅助散热,而大封装相对散热会好一点。

⑥.LDO,QLDO,VLDO设计原理

⑦.拓展问题

1、两个LDO并联问题

原文出处

实际的工程会碰见一种情况,现有的库里边没有合适的大功率LDO,或者用一颗LDO来承担大的负载电流的话则散热成为了问题;

那可以不可以用两个LDO并联来分摊大的负载电流呢?

答案是肯定的,但这需要一点小小的tricks。

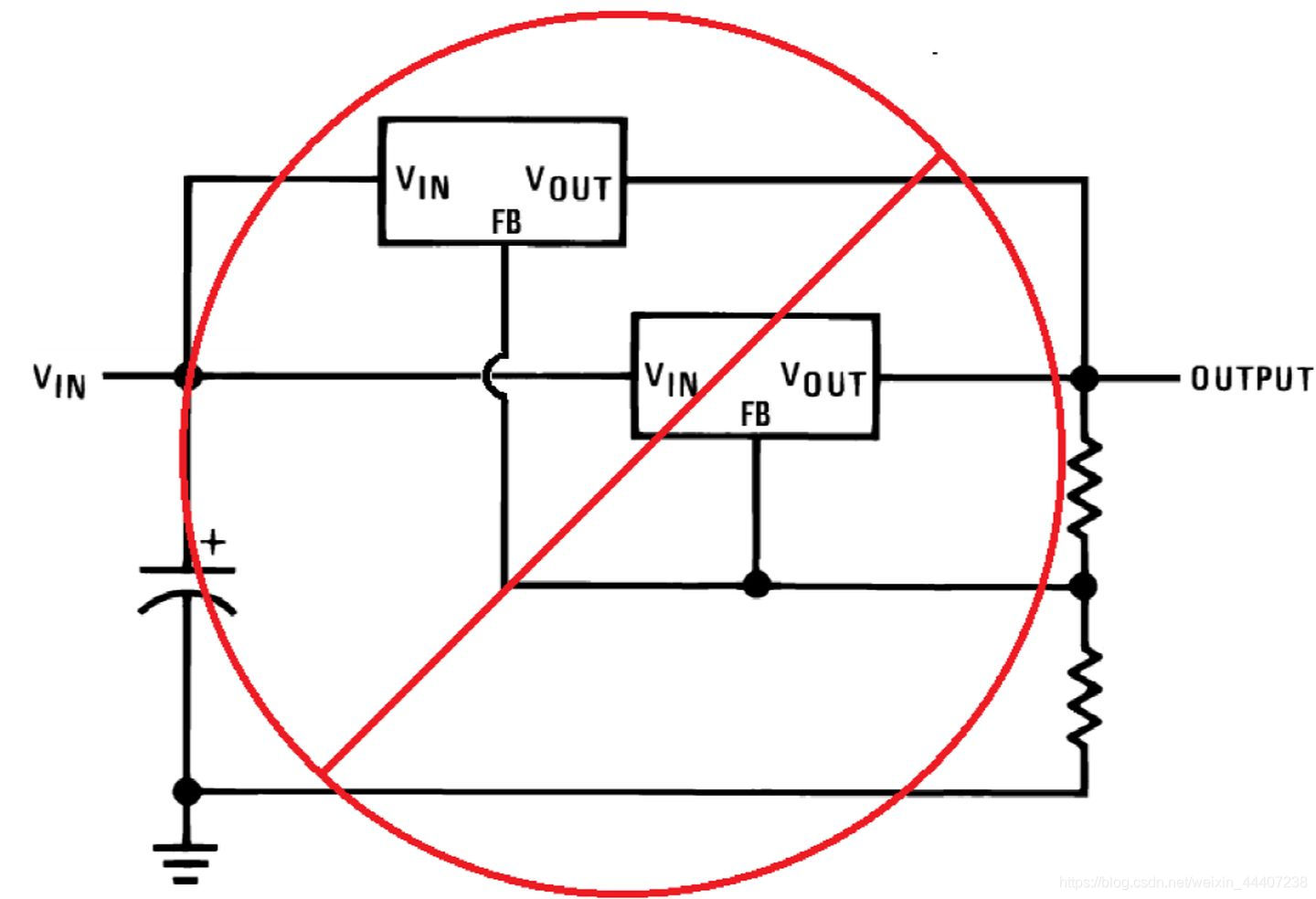

为什么LDO简单并联不可行

首先,为什么不可以如下图所示,直接将两个LDO并联?

虽然将两个LDO的FB脚连接到了同一个分压网络,但内部的带隙基准源(参考电压),FET的特性,以及误差放大器的噪声不同(如失调电压),实际LDO输出的目标电压依旧是有差异的。

这就导致了,LDO-High的目标输出电压高一些(5V),相反LDO-Low的目标输出电压低一些(4.9V),这时输出电压最终会被拉高到LDO-High的输出电压5V,因为假如输出在4.9V,这时LDO-High内部的反馈控制网络会继续降低FET的内阻,从而拉高输出电压。

在5V的输出电压下,LDO-Low的反馈网络检测到输出电压超过目标值,即FB的电压超过了内部的基准源,那么LDO-Low会增加内部FET的电阻,试图去降低输出电压,然而无论LDO-Low如何增加内阻,输出电压都会被LDO-High锁定在5V。最终在反馈控制网络的作用下,LDO-Low内部的FET几乎被关闭,故所有负载电流全部由LDO-High来承担。从而导致LDO并联时负载电流不会自动均摊,而是全部由其中一个LDO来承担,导致LDO过热或者限流。

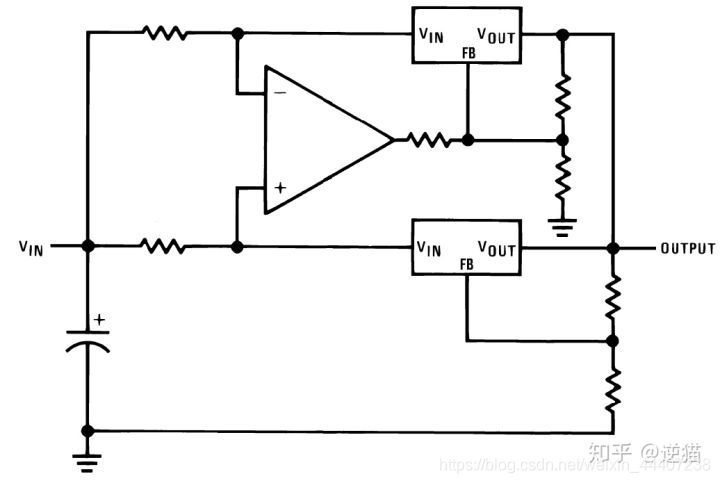

如何实现LDO并联

为了避免LDO输出电压差异所带来的不良影响,需要添加额外的控制环路来实现两个LDO电流的自动均摊。

如上图所示,需要在Vin端增添两个串联的检流电阻,以及增加一个开环配置的运算放大器,同时各自配置相同的电阻分压网络,其中运放的输出经电阻连接到从LDO的FB(这也是为什么要用两个分压网络的原因),下方的LDO则作为主LDO。

这个增加的运放相当于为整个系统添加了一个电流控制环,具体的实现过程如下:

当主LDO的输出电流比较大时,运放的同相端(+)的电位比较低,故运放输出电压降低,导致从LDO的FB的电压降低,故从LDO会降低内部FET的内阻,从而增加输出电流,直到二者的输出电流一致

反过来,当从LDO的输出电流比较大时,运放的反相端(-)的电位比较低,故运放输出电压增加,导致从LDO的FB的电压被拉高,故从LDO会增加内部FET的内阻,从而降低输出电流,直到二者的输出电流一致;

上述这种方法有时也可以用来分摊单个LDO的散热压力,若单个LDO的散热成为了系统的瓶颈,则可以采用上述的并联方法来分摊散热的压力,当然这是以牺牲BOM的Cost来获取的;

可以看到,虽然运放没有配置反馈电阻,但实际上运放通过LDO形成了闭合的反馈回路,所以运放会工作在线性区,稳态下运放会输出一个固定电压,输出不会在GND和VCC之间来回摆动。

器件的选择

首先这个运放要选择低失调电压和低失调电流的,若失调电压不足够低,则这部分电压会造成二者输出电流的不一致,比如说失调电压和失调电流造成的压差为1mV,在10mΩ的采样电阻下,则会造成0.1A的电流差异,也就是电流分配不平均

其次是运放输出电阻的选择:

若取值太大,则电流环的控制作用微乎其微,可以想象在大输出电阻的情况下,即使运放输出满幅值的电压,FB的电压变化也微乎其微,也就是说这个控制环无法补偿两个LDO的输出电压的差异;

若取值太小,则电流环的控制作用会成为从LDO的主要控制,可能造成从LDO的不稳定。

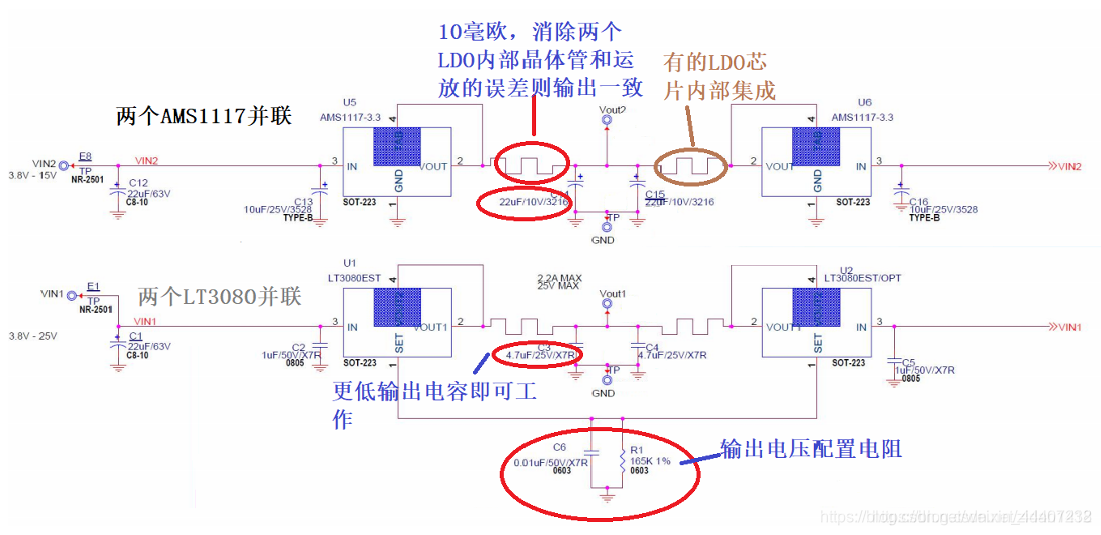

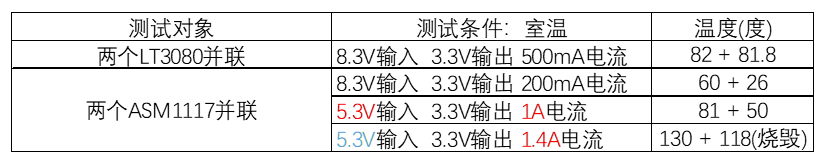

实验验证

1.左侧结构由于参考电压的存在,输出不能低于参考电压,要不然内部无法作比较,

右侧不需要反馈电阻和参考电压 输出可以为0V。

2.在一些特殊情况下,需要大电流LDO,需要并联LDO

左侧 由于反馈电阻精度问题,并联的两个LDO输出电压不同,电流不平衡,可能会烧。

右侧只需要 共用同一个电阻即可,并联的两个LDO输出电压基本相同。

结论:

1.对于内部电压反馈型LDO(如ASM1117),并联时由于 内部反馈电阻的误差,两个芯片输出的电压一高一低

电压高的,电流输出能力强,温度高。

2.在输出电流需求提高的情况下,输出电压较低的而另一个ASM1117芯片才会开始提供电流。ASM1117这种结构的LDO 并联输出不平均,可能 烧坏芯片。

2、LDO的基础特性——热关断

3、比较两种模拟电子芯片散热的方法

原文出处

在设计散热器时,准确测量其散热能力具有重要的意义。我们可以通过模拟散热系统中的传热现象,计算出电子元件的温度。不同的模拟方法会影响结果的准确性和仿真的效率。在本篇博客文章中,我们将比较两种模拟分析电子芯片散热的方法,并在此过程中介绍 COMSOL Multiphysics® 软件的新特征。借助 COMSOL 软件的新特征,创建散热器几何将变得更加简单。

改良电子设备散热器的设计

在“COMSOL 博客”中,散热器在电子设备中的散热是一个热门话题。如今,电子设备的功能越来越强大,产生的热量也越来越多。热量会削弱这些设备的性能,甚至减少使用寿命。随着科技进步,散热器的重要性也日益凸显。

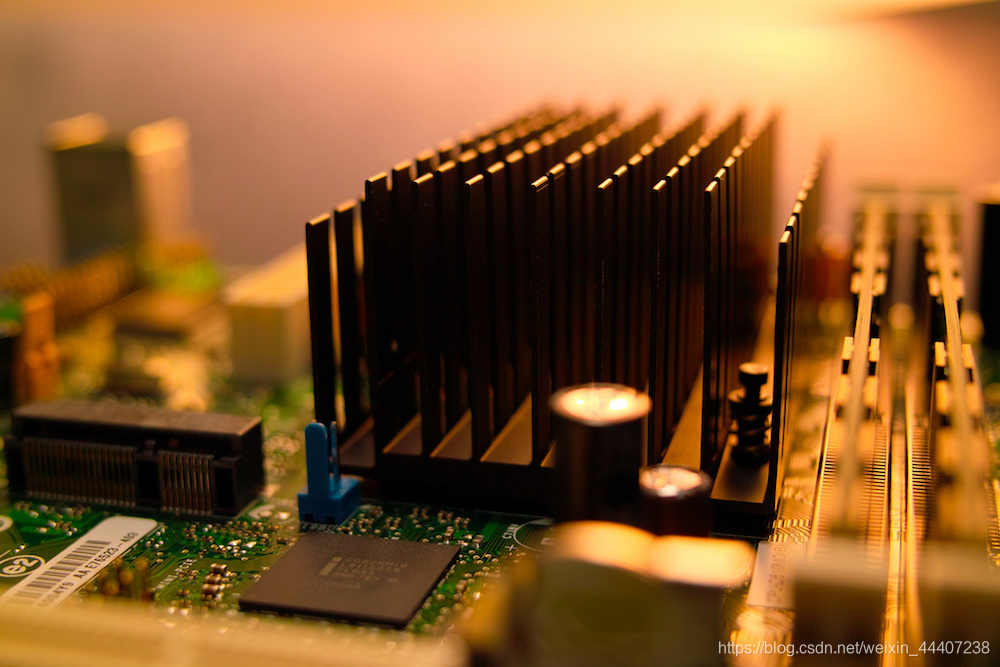

主板上的散热器。图像由 Adikos 拍摄,已获 CC BY2.0 许可,通过 Flickr Creative Commons 共享。

我们使用了 COMSOL Multiphysics 的传热建模功能对散热器的散热能力进行了分析。得益于软件出色的灵活性,我们可采用多种分析模拟方法。在下文中,我们将以电子芯片散热为简单示例,探讨其中两种方法。

使用 COMSOL Multiphysics® 模拟电子芯片散热

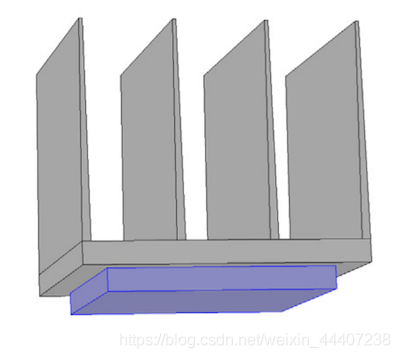

在演示示例中,我们将模拟一块带散热器的电子芯片,散热器利用周围的流体(空气)实现冷却。当创建模型时,我们使用“传热模块”的“零件库”提供的散热器几何零件,“传热模块”是 COMSOL Multiphysics 的一个专业模块。5.3 版本发布了一系列零件,简化了散热器的几何建模流程。

在本例中,模型包含一块电子芯片和铝质散热器。散热器安装在一个横截面为矩形的通道内。电子元件消散了相当于 5W 的热量,而热量分布在整块芯片体积中。

散热器(灰色)和电子芯片(紫色)的模型几何。

空气从入口(温度恒定不变)流入,穿过通道,最后从出口流出。因此,对流是热能传递的主要形式。在冷却空气中,热能以传导和对流的组合方式进行传递,而在电子元件和散热器中,热能只能以传导的方式传递。

在处理热薄层时,我们可以利用模型计算出多个元件之间的热平衡,并找到芯片和散热器之间的热接触影响因素。通过求解模型方程,我们能够估计散热器的散热能力,并预测电子元件的温度。在下文中,我们将探究两种求解此类模型的方法,先从计算效率更高的方法开始。

方法一:固体零件和对流散热边界条件

针对第一种方法,我们只模拟了固体零件,并且在散热器的边界上应用了对流散热边界条件,而未计算风道内的流速、压力和温度。这样能够快速计算出结果。不过,计算的精确度取决于用于定义对流散热边界条件的传热系数的可靠性。在本例中,我们采用了经验值 10 W/(m2·K)。

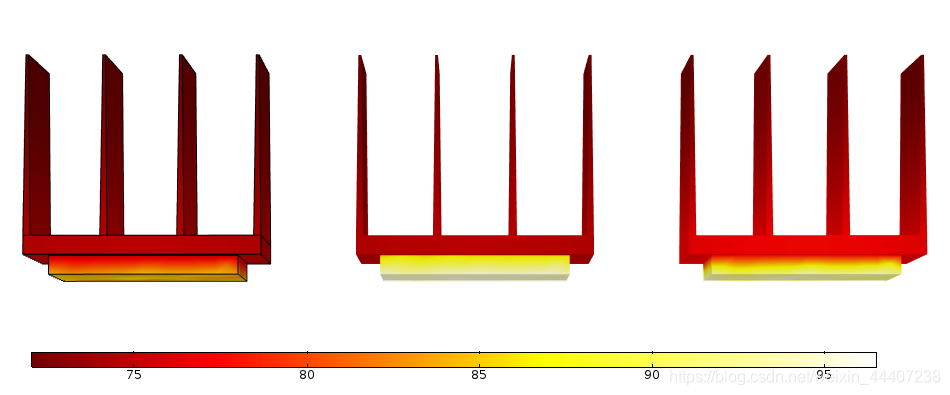

利用此方法,我们为散热器和芯片之间的热接触测试了三种配置:

1.理想接触

2.空气薄层

3.导热硅脂薄层

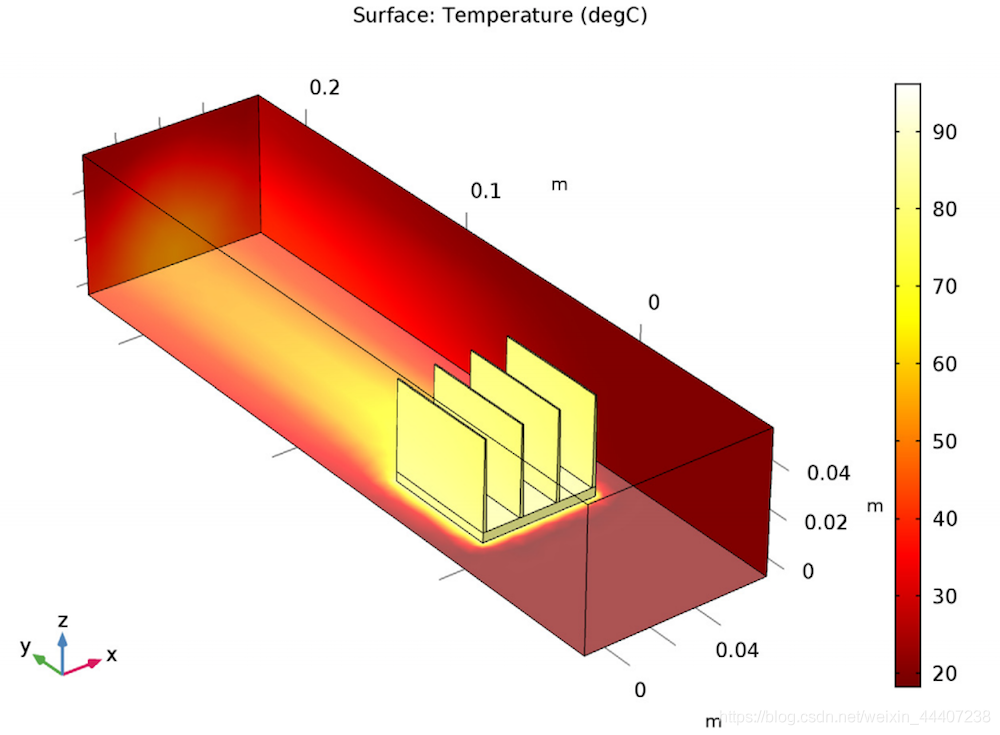

理想接触(左)、空气层(中)和导热硅脂层(右)配置的温度绘图。

不出所料,理想接触对应的最高温度是三种情况中的最低值(约 84°C)。在模型中的散热器和芯片之间加入空气层后,最高温度升高至近 95°C,致使散热系统的性能下降。

我们可以将空气层替换成导热硅脂层,借此降低热阻的影响。导热硅脂层改善了散热器底部和电子芯片顶部之间的热接触状况。仿真结果预测了在使用导热硅脂的情况下,最高温度接近理想热接触的最高温度。根据这一点,我们可以推断导热硅脂有利于改进散热器设计。

方法二:加入空气域

第二种方法是在模型中添加一个表示风道的域。这种方法会大幅增加计算成本。在假定风道内是非等温流动的前提下,我们可以利用此域计算出空气的温度和流场。第二种方法比第一个更加通用,这对于用户十分有利,这是因为传热系数往往是未知条件。利用这种方式,我们不需要计算传热系数的近似值,也能精确地模拟气流散热。

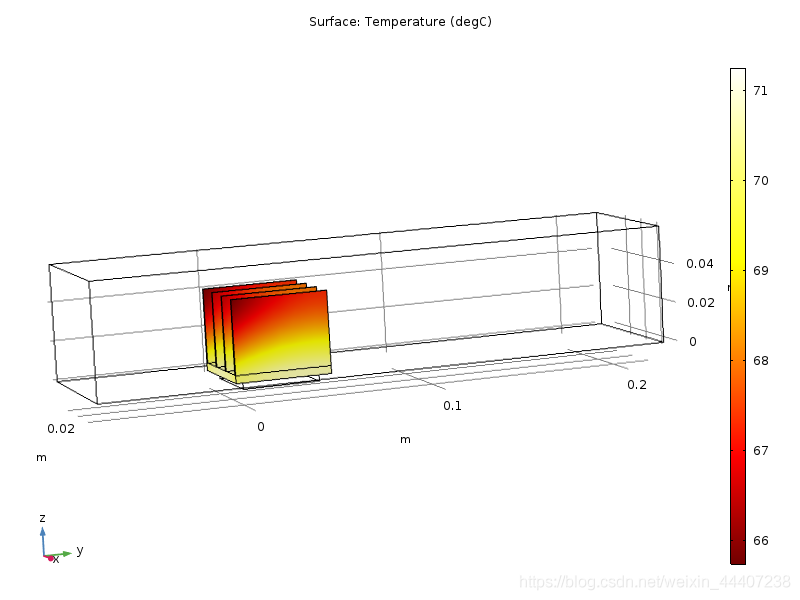

第二种方法的结果显示了电子元件的最高温度约为 95°C。此外,散热器后出现了一条热尾迹,表现了它的对流散热效果。第二种建模方法也更加精准,例如我们可以绘制并预测面向和背向气流的翅片表面的温差。

散热器表面和风道壁上的温度场(上)。翅片上温差的可视化绘图(下)。

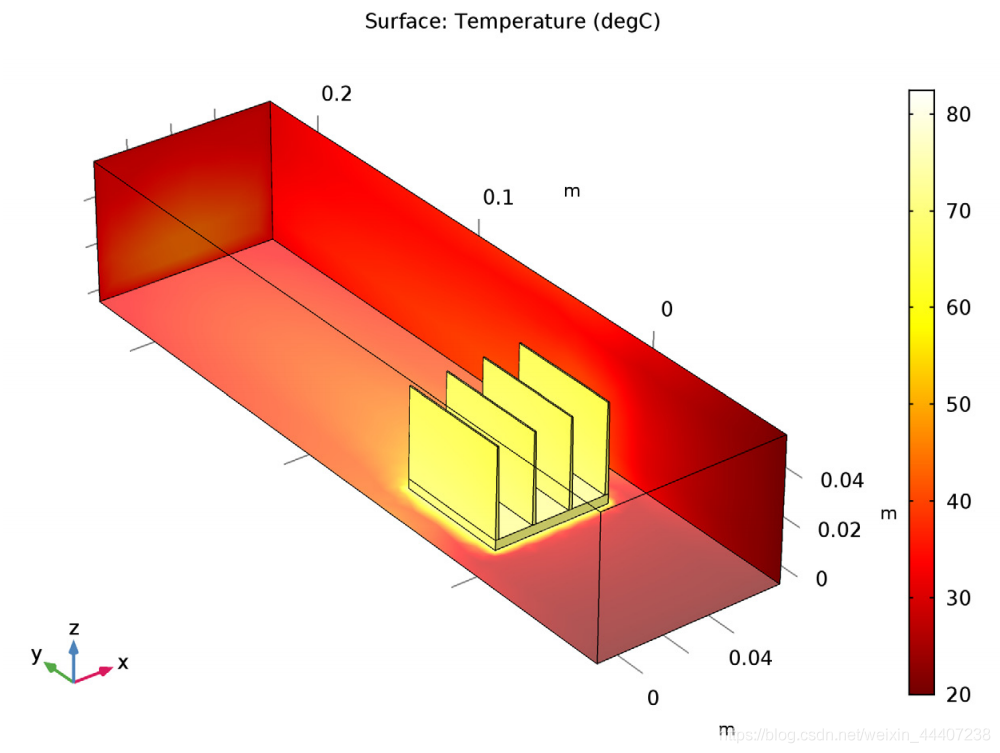

我们可以通过修改模型来加强这一方法,以便分析较大的(接近于 1)表面辐射率。在处理如此大的辐射率时,我们应当考虑到表面对表面辐射,将其引入仿真。这一做法使最高温度降低至约 81°C,如下图所示。仿真结果再次证实了当表面辐射率很大时,应该考虑辐射传热。

在散热器模型中引入了面-面辐射的温度场仿真结果。

引入了面-面辐射的温度场。

正如上文所述,为了优化电子设备,分析电子散热是散热器设计流程中的重要一环,COMSOL Multiphysics 提供的内置工具让采用不同的方法来分析电子散热成为了可能。每种建模方法拥有各自的优点,您可以根据自身需求,选择计算效率更高或者精度更高的方法。

以下内容为草拟

3.开关调压器(DC/DC)

①.Buck

同步

非同步

②.Boost

③.Buck --Boost

④.Inverter

⑤.电压反馈/电流反馈

3.DCDC内部电路

5.数字电源VDD/GND和模拟电源VDDA/GNDA

原文出处

很多的MCU提供数字电源VDD/GND和模拟电源VDDA/GNDA。通常建议是采用两路不同的3.3V电源供电。但为了节省成本,也可以采用单路3.3V电源,但VDDA/GNDA要通过电感从VDD/GND分离出来。一般GNDA和GND最终还是要连接在一起的,建议用一个绕线电感连接并且接点尽可能靠近芯片(电感最好放置在PCB背面)。

三、电池

1.锂离子电池特性及充电电路设计

①.锂电池种类

②.锂电池放电曲线及与温度关系

③.锂电池充电方法

④.为什么锂电池充电需要专用的芯片?

⑤.锂电池使用误区

⑥.常见的充电方案

线性充电

开关式充电

⑦.NTC–温度保护

⑧.充电电流与温度

9.USB充电系统关键考虑

兼容USB2.0和USB3.0

安全要求

高效

系统瞬时开机

长运行时间

10.充电路径管理

11.(DPM)动态功率管理/输入限流路径管理

12.理想二极管帮助提高电池利用率

13.输入过冲抑制(ADI文档AN-88)

缓启动电路