制动踏板感觉,从理论上来说,主要是制动踏板力和整车制动减速度的关系,以及制动踏板行程和整车制动减速度的关系。

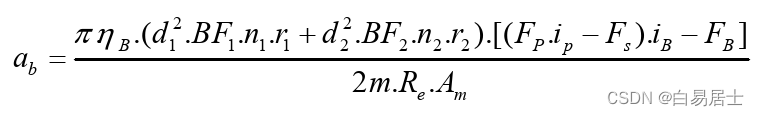

以常规的带有真空伺服系统的液压制动车型为例,推导制动踏板力Fp和整车制动减速度ab的关系,以及制动踏板行程Sp和整车制动减速度ab的关系。

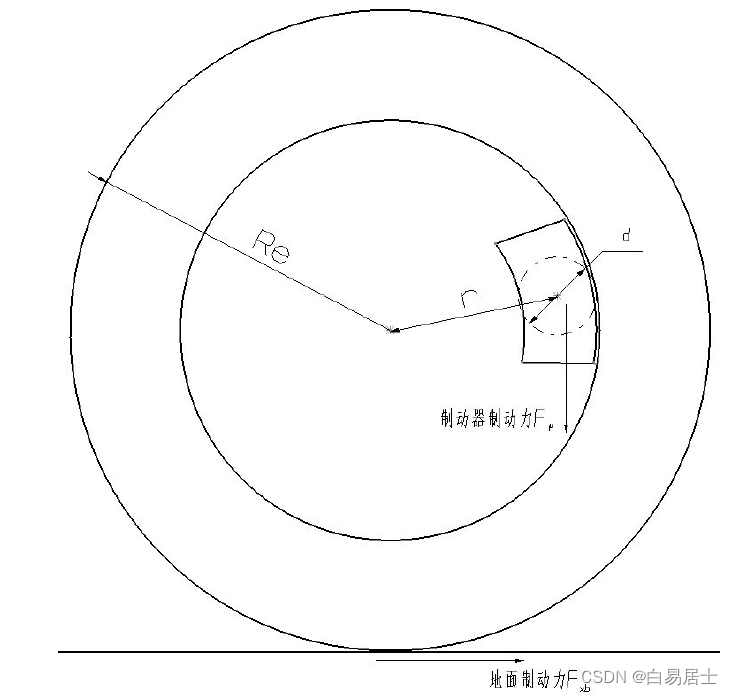

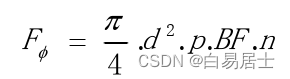

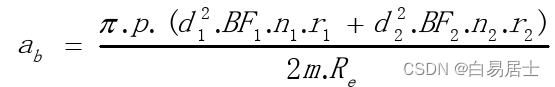

以当前主流的盘式制动器为例,建立单个轮边的制动受力分析图,如图所示,其中轮胎滚动半径Re,当制动卡钳制动时,产生的地面制动力为Fxb,制动卡钳的活塞直径为d,其活塞中心到车轮中心的距离为制动有效半径r。

当车轮未抱死之前,整车产生的制动减速度ab就等于前后轮所产生的地面制动力Fxb与整车质量m之比。

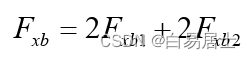

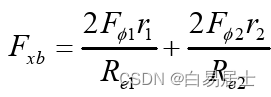

对于常规乘用车,地面制动力Fxb是四个制动卡钳产生的制动力之和,亦即前轮制动力Fxb1和后轮制动力Fxb2之和的2倍

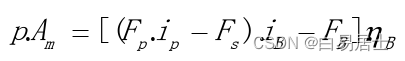

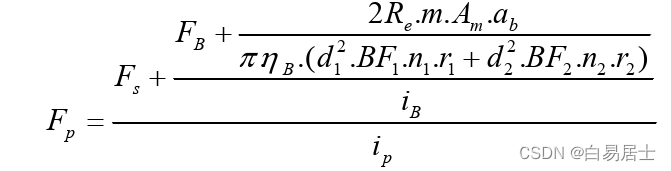

对于制动踏板力Fp和制动管路压力p,有如下关系:

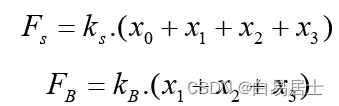

Fs,FB分别为制动踏板上的回位弹簧产生的阻力和真空助力器里面控制阀和空气阀以及回位弹簧产生的总反力

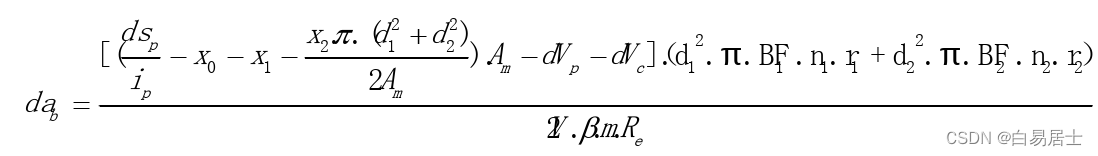

制动踏板力Fp与制动减速度ab在制动卡钳产生制动力之后的关系式

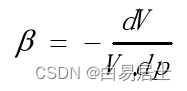

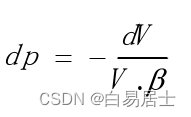

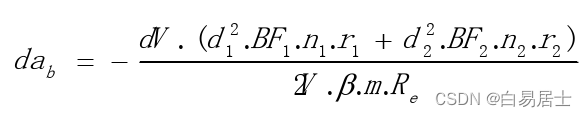

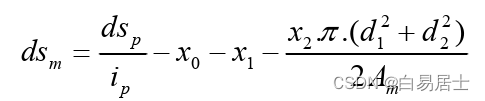

根据高等流体力学原理,引入制动液的液体体积压缩系数β

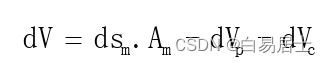

其中dab为制动减速度ab随制动液的体积压缩量dV产生的制动减速度变化量。制动液的体积压缩量dV,与制动主缸移动的行程和制动主缸的面积相关,并且与制动管路,尤其是制动软管的膨胀量也相关,还和制动卡钳在工作时的变形量相关,因为制动软管的膨胀和制动卡钳工作时的变形都会抵消制动液的体积压缩量

制动主缸的单位移动量与制动踏板的单位移动量存在如下关系

式中的最后一项,是制动主缸为消除摩擦片与制动盘之间的间隙所需移动的行程。

从这些理论公式可以看出,制动系统各个零部件之间的配合间隙x0、x1、x2对于两条曲线的初始段走向都有着较为直观的影响,这是因为对于制动踏板力和减速度的关系曲线来说,踏板在消除这几个间隙的过程中是需要抵抗一系列弹簧反力的,但却不产生制动力,不能带来减速度的增长;对于制动踏板行程和制动减速度的关系曲线来说,消除这些间隙需要制动踏板耗费较长的行程却不能带来减速度的增长,这会使得在制动踏板总行程范围内无法产生更大的制动减速度,对于控制制动踏板总行程来说是很不利的。

对于良好的制动踏板感觉,应当具备这样的特点:

- 当前方为人行横道或远处车辆制动,此时驾驶员需要轻微制动进行一定的减速,通过轻踩制动就可以获得车辆可以感知的减速度,实现所谓的点刹;

- 当前方路口红灯或突遇堵塞需要及时停车时,驾驶员需要及时制动,对制动踏板会渐进式踩下,期望获得车辆连续稳定并且可控的制动减速度。对于后者,由于使用工况较多,就要求制动过程中不至于疲劳或让车辆俯仰尽量小以提高乘坐舒适性。

- 至于车辆前方突遇障碍物需要紧急制动时候,驾驶员的反应在于如何让车辆尽快停止,此时的制动过程已经有ABS或ESP介入,驾驶员已经不关注制动踏板力的大小和制动踏板行程的长短了,由于这样的操作工况较少,因此不对其进行制动踏板感觉的评价。

驾驶员在需要轻微制动时候

只要轻踩制动,就可以获得可感知的制动,这就要求x0、x1以及x2尽量的小,以便很小的制动踏板行程便可以产生可感知的制动减速度,对于x0、x1是为保证车辆在颠簸状态不至于使得踏板误动作而产生制动,它们是与弹簧刚度Ks和制动踏板杠杆比ip相关的数值,只有制动踏板在保证强度的情况下尽量的轻量化,并降低ip才能减小x0、x1,获得足够的安全裕量。而x2是与制动踏板杠杆比ip和制动主缸面积Am和制动卡钳直径d1、d2都相关的数值,但它不能通过这些数值的变化来减小,只能通过提高制动卡钳摩擦片的平面度、制动卡钳摩擦片的回位量以及制动盘的平面度来减小,这涉及到零部件加工工艺和成本方面。制动反应时间也是受到x0、x1以及x2的影响,因此它们的减小,有利于提高制动灵敏性,从而缩小制动距离。但x2的减小意味着摩擦片与制动盘会始终处于若即若离状态,如果摩擦片与制动盘的平面度制造不良或装配不良,会导致车辆行驶阻力偏大,燃油经济性降低。

随着驾驶员制动踏板的渐进式踩下

所需要的制动踏板力应渐进式增长并处于驾驶员可以轻松控制而又不会明显费力状态,不至于使车辆俯仰过大而影响乘坐舒适性。这就要求制动踏板行程不要太长,避免驾驶员制动过程腿脚移动量过大而疲劳,又要求制动踏板力不至于过大而使得驾驶员连续制动过程中费力而疲劳。这不仅要求制动踏板力Fp要小,制动踏板行程sp也要小,而制动踏板力Fp与制动踏板杠杆比ip以及制动主缸面积Am成反比,制动踏板行程sp与制动踏板杠杆比ip和制动主缸面积Am成正比。为了较小的制动踏板行程sp,一般应选取尽量小的制动踏板杠杆比ip和尽量大的制动主缸面积Am从而降低推动制动卡钳所需要的制动主缸行程,通过提高真空助力器的助力比iv并减小弹簧反力,来降低制动踏板力,合适的制动主缸面积Am和制动卡钳直径d1、d2都能在一定程度上降低制动踏板力Fp。这就涉及到在满足车辆制动减速度和制动距离的设计要求下,各个零部件参数的合理性匹配。此外,制动卡钳的变形量以及制动软管的膨胀变形量都是影响制动踏板行程sp的重要因素,它们会因为变形而使得制动液体积变大,降低了施加到制动卡钳摩擦片上的制动液压力P,而且它们的变形会随着制动液压力的变大而增大,这就需要施加更多的制动踏板行程来产生足够的制动液体压力。因此设计中,制动软管长度越短越好,制动卡钳的设计中对于其刚度也会提出更为严格的要求。

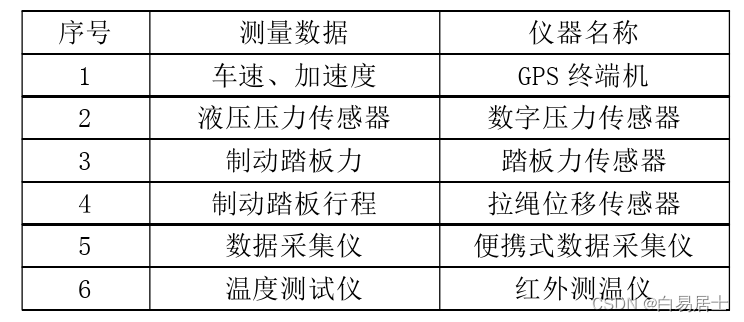

常用的测试仪器

数据处理

每次数据采集都是从大于100km/h的车速开始,一直采集到车辆完全静止方才终止采集,由于数据采集频率为100Hz(0.01s采集一次),高于此频率的都可认为是噪音,因此采用滤波器进行数据过滤。数据的处理利用Matlab进行低通滤波器设计,并借助其中的filtfilt函数(零相移前向后向数字滤波器)进行处理,它能够保持输入信号原有分量的相位特性精确的为零,没有变形并且幅频特性被滤波器幅频特性的平方所大幅度衰减。初值和终值都被选择的很小的跳变来匹配初始条件。对于数据起始点,以制动减速度相对于时间历程开始明显增加时候进行计算,以制动减速度达到时间历程上的最大值时候终止。但为能对空行程和ABS工作情况进行评价,在上述截取区间基础上,再前后各增加200个数据点(前后2s的数据)进行处理和分析。

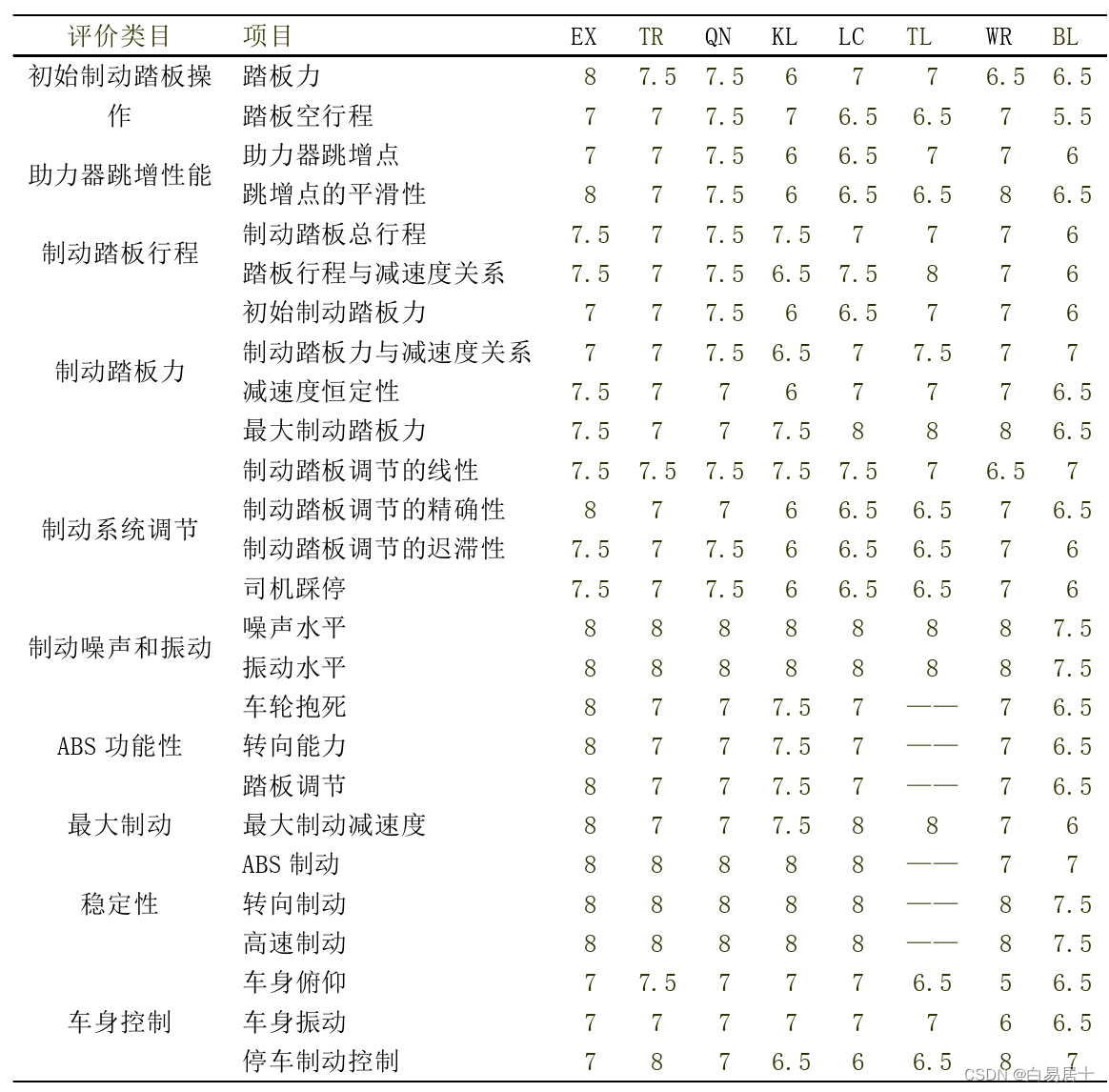

客观评价目标设定

评价目标的设定,应遵循三个原则:

1)、紧跟趋势,目标与参考车辆的发展趋势尽量接近;

2)、高于现有能力,从而能在向目标靠近的过程中促进现有水平的提高;3)、能达到,目标的范围应是能经过优化后能够达到的,不是遥不可及的。