6月3日中午,我与大工化工学院的领导、教授、同学一道乘坐恒力石化的大巴前往位于128公里外的恒力石化(长兴岛)产业园区。我此行的目的有二:一是参观学习一下目前号称中国最先进的化工园区;而是实地体验一下当前中国化工行业的发展现状以及化工从业者的生活。

大巴从12:00从西部校区出发,途中可能是司机走错路了在路边停了半小时,直到15:00我们才到达恒力石化产业园。在进入园区之前,有一些周围的小商店、小饭店稀稀落落的散布在路旁,就如同制造业给所有人的影响一样,商店大多比较破败,也许在这里并不需要高大上的装饰生意就做的好。然后逐渐进入了主化工园区,周围全是正在组装的化工设备,吊车、运输车、工人正在忙碌。随后到了恒力石化大门,首先大门还是非常漂亮的,周围绿化工作做得相当不错,草坪上的旋转喷水装置正在喷水,朝远处一望蓝天绿地,行政大楼在树林中若隐若现,俨然一个度假别墅。但是周围统一穿着的工作员工提示我,这是一个每分每秒都在进行剧烈化学反应的石化园区。

在大门外有恒力石化的工作人员在等待我们,我们以为就像生产实习一样下车步行参观,结果上来了一位漂亮的小姐姐给我们介绍园区的情况,因此我们可以在车上参观整个园区。(在参观后我明白了如果步行的话,可能半天都不可能把整个园区转完)。首先整个项目是由炼油板块、芳烃板块、化工板块、乙烯板块、煤化工板块以及辅助板块组成。参观开始,我们首先看到了中心控制楼,楼中有超过700m2的电视墙,可以实时查看整个园区的所有系统的运行状况。接下来看到一些已经开工的设备以及正在安装的装置。因为园区邻渤海,所以拥有水深500m的码头,可以停靠2艘30万吨的油轮,方便大型设备的运输与原料以及产品的外卖。接下来是自建电厂,电厂是采用煤发电,但是技术先进,其排放指标达到天然气电厂的标准(天然气这么稀缺,难道允许用来发电吗)。煤存储在绿色的干煤棚里面,防止对环境造成污染。此外还有各种各样的蒸馏塔、原料罐、产品罐、管廊,让我们看到一个现代化化工厂的全貌。

回到行政楼参加“产学研”交流会,会议由恒力石化的4位副总和学部部长主持。会议分为4部分,

- 观看恒力宣传视频

- 听取在建2000万吨炼化一体化项目建设情况

- 听取恒力老总关于“产学研”前景展望

- 听取学部郭部长讲话

宣传视频在此就不细说,大致就是恒力很NB,是中国的骄傲等等。

接下来就是满满的干货,关于在建项目的介绍。项目建成后将拥有760万吨/年蜡油加氢裂化能力、640万吨/年渣油加氢裂化能力、960万吨/年重整能力、450万吨/年芳烃产能以及150万吨/年乙烯产能。

项目板块介绍

炼油板块

2000万吨/年炼油由两个系列组成,以加工高硫、重质和高酸原油为主(这也是中东原油的特征),设计油种为沙中原油(30%)、沙重原油(60%)和马林原油(10%),平均硫含量2.68%wt,平均API27.62(表示石油及石油产品密度的一种量度),平均酸值0.35mgKOH/g。

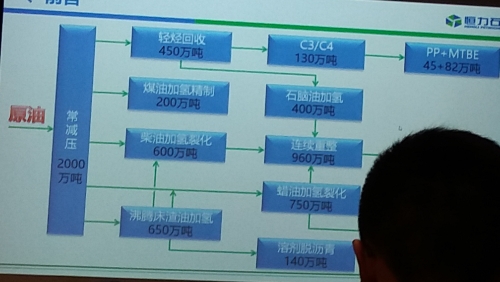

装置流程组成以常减压-沸腾床渣油加氢裂化为主线,实现全流程加氢和中、重质中间物料裂化,为下游化工装置最大化提供优质的轻、重石脑油原料,同时为市场提供优质的石油产品。

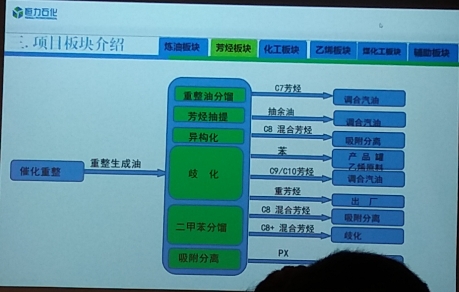

芳烃板块

恒力炼化芳烃板块450万吨/年PX主要由三套重整装置(320万吨/年)和两套PX装置(225万吨/年)组成。主要的专利技术由法国Axens提供,建成投产将是全球最大的芳烃装置,并为恒力石化600万吨/年PTA提供原料。

具体装置有:

- 400万吨/年石脑油加氢装置

- 320万吨/年×3催化重整装置

- 20万标立/小时×3重整氢气VPSA装置

- 15万标立/小时炼厂气氢气PSA装置

- 150万吨/年×2芳烃抽提装置

- 330万吨/年×2歧化装置

- 1600万吨/年×2二甲苯分离装置

- 1000万吨×2异构化装置

- 225万吨/年×2对二甲苯装置

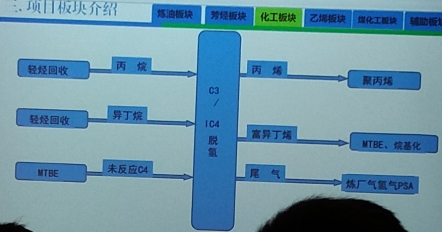

化工板块

化工板块主要由130万吨/年C3、C4脱氢装置,82万吨/年MTBE装置,30万吨/年烷基化装置和45万吨/年聚丙烯装置组成,主要专利技术由LUMMUS和GRACE提供。

具体装置有:

- 170万吨/年C5、C6正异构分离装置

- 130万吨/年C3、C4脱氢装置

- 82万吨/年MTBE装置

- 30万吨/年烷基化装置

- 45万吨/年聚丙烯装置

乙烯板块

乙烯项目主要由150万吨/年乙烯裂解装置、90×2万吨/年乙二烯装置,40万吨/年高密度聚乙烯装置,20×2万吨/年聚丙烯装置,14万吨/年乙二烯抽提装置和35万吨/年汽油加氢装置组成。主要专利技术由SW、Bager、SD、BASSEL、JPP和ST提供,按照“短流程、大规模”的理念,原料采用“轻质化、正构化”,乙烯收率达到48%(国内最高为33%),是国内最大乙烯裂解装置。

主要装置:

- 150万吨/年乙烯裂解装置

- 90×2万吨/年乙二烯装置

- 40万吨/年高密度聚乙烯装置

- 20×2万吨/年聚丙烯装置

- 14万吨/年乙二烯抽提装置

- 35万吨/年汽油加氢装置

- 72万吨/年苯乙烯装置

煤化工板块

煤化工板块主要由空分装置、气化装置、PSA装置、甲醇装置和醋酸装置组成。

- 空分装置:单套空分供氢能力:80000Nm3/h,供氢能力41000Nm3/h,总共有6套空分装置。

- PSA装置(Pressure Swing Adsorption):含两套1段PSA,产5.0MPa氢气能力为380000Nm3/h。

- 甲醇装置:采用华东理工大学双塔流程工艺,合理利用系统的热量

- 醋酸装置:采用甲醇低压羧基合成技术,年产量35万吨

辅助板块

储运系统:总库容684万立方米,293台储罐。包含原油库区(32台罐320万立方米)、火炬及管网、码头及运输、成品罐区(114台罐库容212万立方米)和中间原料区(147台罐库容152万立方米)。

码头及运输分为码头、铁路、汽运三部分。

- 码头部分:原油码头(2个30万吨级,实现3500万吨/年通过量)和产品码头(9个共1346万吨/年通过量)。

- 铁路部分:汽柴油设置两个装车台,每个装车台汽柴油分别设置一台大鹤管。

- 汽运部分:设置25台加油岛,负责汽油、柴油、液化气、苯、润滑油基础油、MTBE、重芳烃、燃料油、C9、C5的装车出厂。

产品牌号及产量

全厂总计16个品种,产品总产量约1980万吨。

| 序号 | 产品名称 | 生产量/万吨 | 序号 | 产品名称 | 生产量/万吨 |

|---|---|---|---|---|---|

| 1 | 92#国Ⅵ汽油 | 175.87 | 9 | 商品液化气 | 64.57 |

| 2 | 95#国Ⅵ汽油 | 75.37 | 10 | 苯 | 97.44 |

| 3 | 欧Ⅴ汽油 | 150.00 | 11 | PX对二甲苯 | 433.70 |

| 4 | 92#乙醇调和汽油 | 30.00 | 12 | 重芳烃 | 12.84 |

| 5 | 95#乙醇调和组分油 | 30.00 |

13 | 聚丙烯 | 43.81 |

| 6 | 航空煤油 | 282.72 | 14 | 润滑油基础油 | 53.91 |

| 7 | 国Ⅵ柴油 | 250.16 | 15 | 石脑沥青 | 64.38 |

| 8 | 轻石脑油 | 162.86 | 16 | 硫磺 | 51.97 |

炼油装置工艺介绍

- 煤油加氢精制装置(200万吨/年)

- 柴油加氢裂化装置(2×300万吨/年)

- 直馏蜡油加氢裂化装置(383.5万吨/年)

- 混合蜡油加氢裂化装置(384万吨/年)

- 润滑油异构脱蜡装置(60万吨/年)

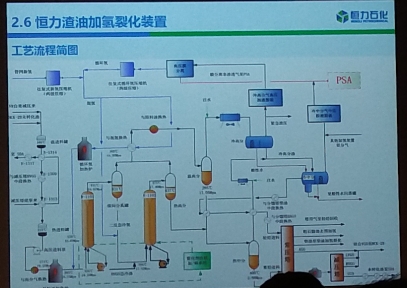

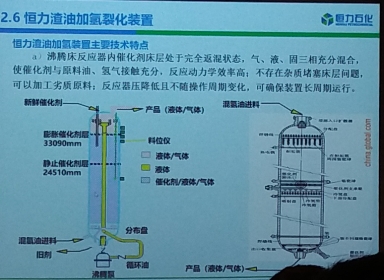

- 沸腾床渣油加氢裂化装置(2×320万吨/年)

- 溶剂脱沥青装置(140万吨/年)

- 沥青成型装置(65万吨/年)

- 煤油加氢装置:装置以常减压装置直馏煤油(常一线)为原料,采用加氢精制工艺,经过加氢反应,脱除硫氮、氧、金属等杂质,饱和部分烯烃,生产满足GB6537-2006要求的3#喷气燃料,并按照产品硫含量<10ppm设计,以满足国Ⅴ柴油组分或进柴油加裂做原料,副产少量石脑油和酸性气。设计处理能力为200万吨/年,操作弹性60%~110%,设计年开工时间为8400小时。

- 柴油加氢裂化装置:采用法国AXWNS公司工艺包,由洛阳工程公司设计,装置采用两段全循环加氢裂化工艺,设置一段加氢精制/裂化反应器和二段加氢裂化反应器,使用Axens研制的HR-1248加氢精制/裂化催化剂。装置的主要产品为重石脑油、轻石脑油,并副产酸性液化气、酸性气、酸性低分气和少量尾油。主要产品重石脑油送至连续重整装置作为重整进料,轻石脑油送至正异构分离装置。

- 直蜡油加氢裂化装置:装置由反应、分馏、石脑油稳定分离、新氢及公用工程五部分构成,以常减压装置生产的混合直馏蜡油为原料,采用单段串联一次通过工艺,使用法国Axens开发的最新一代Ni、Mo催化剂,以最大化的生产重石脑油和兼顾生产Ⅲ类润滑油基础油为目的,同时生产高品质的航煤、柴油、轻石脑油和液化气等产品,设计操作弹性50~110%,转化率84%。

- 混合蜡油加氢装置:以常减压蜡油、SDA装置的DAO、渣油加氢的VGO混合蜡油为原料,设计开工时间为8400小时,装置采用二段全循环加氢裂化工艺技术,采用炉前混氢,反应系统操作压力为16.1MPa,循环压缩机采用离心式,新氢压缩机采用往复式,催化剂采用法国Axens最新一代Ni、Mo合金催化剂HR-1058作为主要催化剂。其特点是加氢功能强、轻油收率高,能为下游连续重整装置最大限度提供优质芳烃原料-重石脑油,装置还同时产出优质的航煤、柴油等产品。

- 润滑油异构脱蜡装置:采用雪佛龙鲁姆斯(CLG)提供的异构脱蜡/补充精制(DW/HDF)加氢处理工艺和催化剂,设置两台高压加氢反应器,主要由反应、分离、分馏三个系统组成。装置长260m,宽45m,占地16500m2,处理量683333吨/年。原料来自直馏蜡油加氢裂化装置的未转化油(UCO),经高压加氢处理后,生产优质的负荷API标准的润滑油基础油,基础油产量为60万吨/年。同时副产粗石脑油和柴油,

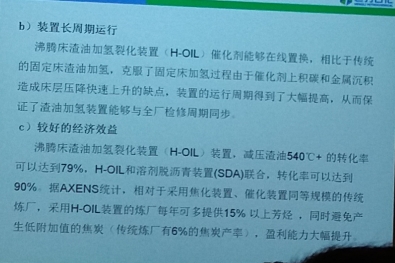

- 渣油加氢裂化装置:采用法国AXENS公司沸腾床工艺,由洛阳院进行详细设计。装置以常减压渣油、蜡油加氢的未转化油为原料,可掺炼SDA装置的DAO;设计开工时间为8400h。反应器内部催化剂床层处于完全返混状态,使催化剂与原料油、氢气接触充分,反应动力学效率高,反应系统操作压力为16.88MPa,循环氢压缩机和新氢压缩机均采用往复式,反应器配置外置循环泵,催化剂采用标准公司最新一代多孔氧化铝为载体的Ni、Mo催化剂TEC-2910,其特点是抗结焦失活能力强,能控制沉淀,耐磨损。主要产品为石脑油、柴油、蜡油。

- 溶剂脱沥青装置:采用法国AXENS公司提供的Solvahl专利技术,有洛阳院设计,主要由原料萃取部分、溶剂超临界回收部分、DAO回收部分、沥青回收部分、溶剂回收与循环部分组成。

沥青成型装置:是溶剂脱沥青装置的配套设施,由山东三维石化设计,主要由沥青成型系统、烟气净化系统、冷却水循环系统、导热油系统组成。

其中有几个先进的化工设备:分别是沸腾泵、螺旋板换热器和GRAYLOC。

- 沸腾泵,由美国福斯公司生产,此泵为低压差,大流量屏蔽泵,正常流量1600m3/h,最大流量3000m3/h,可连续运行3年以上。

- 螺旋板换热器,由瑞士阿法拉伐公司生产,此换热器具有自清洗功能,对于易沉积、结焦工况可大幅度延长换热器运行周期。

- GRAYLOC,由1个密封垫、2只HUB,2只卡子和4套螺栓组成。标准的GRAYLOC法兰不论大小都是由4大件组成,安装简单、密封性能好、对于温度、压力急剧变化的工况可保证法兰不泄露。

芳烃

恒力炼化以450万吨/年芳烃装置为核心。

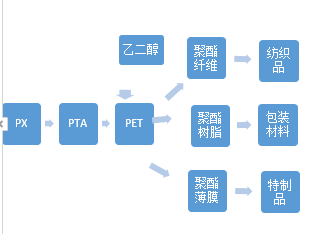

PX→PTA→PET→涤纶纤维

PX是芳烃、聚酯、合纤、纺织产业链源头。

产品用途:对二甲苯主要用于生产精对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT),而PTA和DMT在和乙二醇、丁二醇等生成聚对苯二甲酸丁二醇酯(PET)和聚对苯二甲酸丁二醇酯(PBT)。PET、PBT等生成涤纶纤维、聚酯切片、聚酯中空容器和轮胎工业用聚酯帘子布的原材料。此外,PX还是生产涂料、染料、农药和医药的原料。

市场对芳烃产品需求不断提升,原油将更多用于生产芳烃产品,2017年中国PTA总产量4700万吨,有效产能3640万吨,基于PX供应的巨大缺口以及良好的经济效益,PX行业有很大的发展。1吨PX可以生产1.7吨涤纶纤维,相当于12亩耕地所生产的棉花纤维,450万吨/年PX项目相当于为国家节省5400万亩耕地。

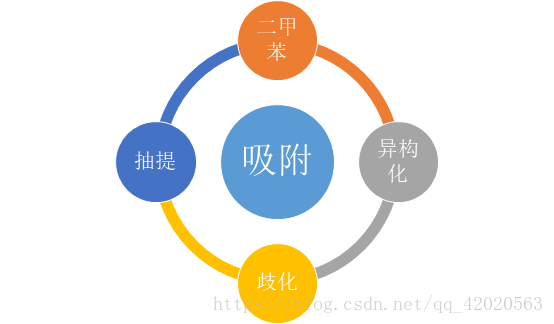

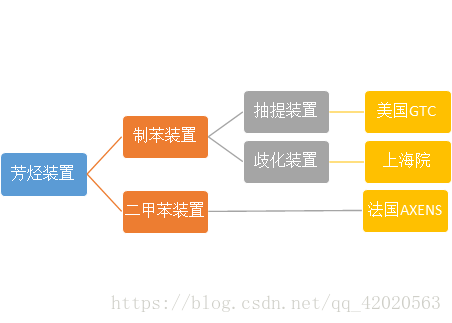

芳烃装置由抽提装置、歧化装置、二甲苯装置组成。其中二甲苯装置又分为二甲苯分馏单元、吸附分离单元、异构化单元。

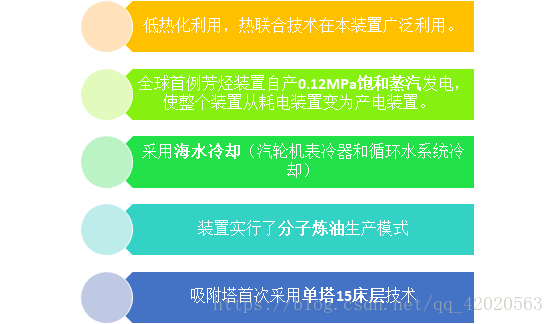

工艺路线及特点

- 抽提装置:采用抽提蒸馏技术,利用循环溶剂将轻重整油中的芳烃和非芳烃进行分离。

- 歧化装置:采用上海院开发的S-TDT甲苯歧化与烷基转移技术,增产二甲苯。

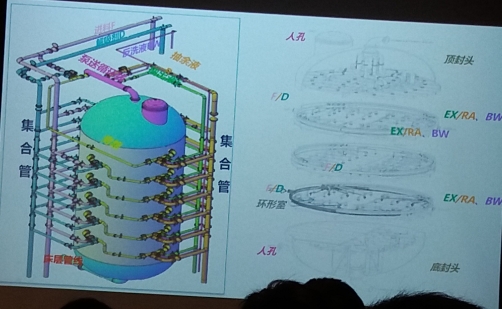

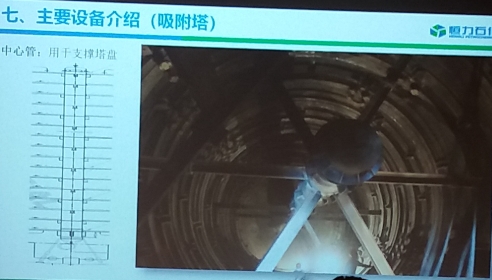

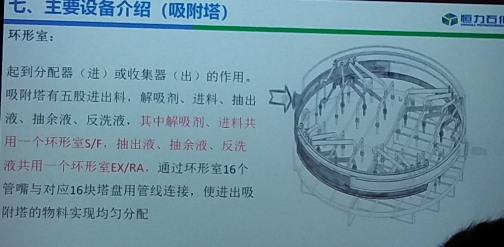

- 二甲苯装置:设计由单系列独立向双系列相组合方面上发展,吸附分离单元共设置2条生产线,每条生产线采用双系列并联操作,每个系列设置1台吸附塔和1台抽余液塔,异构化单元混合进料换热器采用并联对称布置。

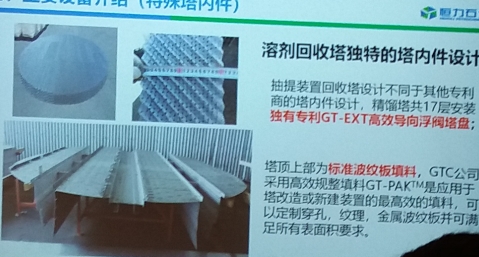

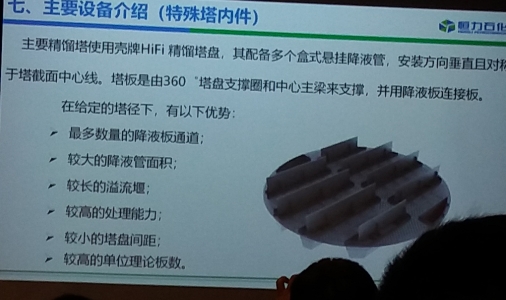

主要塔内件:

然后第3部分,彭总说了一大堆东西,总结起来就是中国应该好好研究一下化工方面的关键技术,防止出现中兴那样子的情况。还有为什么高铁的自控技术能够达到世界先进水平,为什么国内化工的自控技术这么落后呢?(你心里没有点B数吗)。产学研等等吧啦吧啦。同时欢迎大工学子加入恒力,具体的待遇是:本科4000,研究生4500,博士5000.恩,这很恒力!在听到待遇时,我听见下面学生一顿嘈杂,是惊奇、是嘲笑、亦或是不满?我不知道,但是恒力的经理说过大工的实习生曾经用过3个词来表达对恒力的感受:“震撼、感动、感谢”。或许这也可以代表我的感受吧!

讲完话已经7点了,本以为要回去饿肚子了,结果让去公司食堂吃饭,3菜1汤,还不错。然后坐在大巴上晃悠了2个小时回到了学校。回到寝室,我在思考,我的目的达到了吗?一是参观学习一下目前号称中国最先进的化工园区;二是实地体验一下当前中国化工行业的发展现状以及化工从业者的生活。

我想我应该达到了:技术均采用国外先进技术,开车之后的工作侧重于重复操作,重资产轻人力。我想这就是当前化工的现状,甚至是中国传统工业的现状。当企业对人才没有需求的时候就可以给你一个博士5000元/月的薪水,因为你给企业带来的收益只有这么多。

最后,震撼、感动、感谢