开发平台:Unity 2021

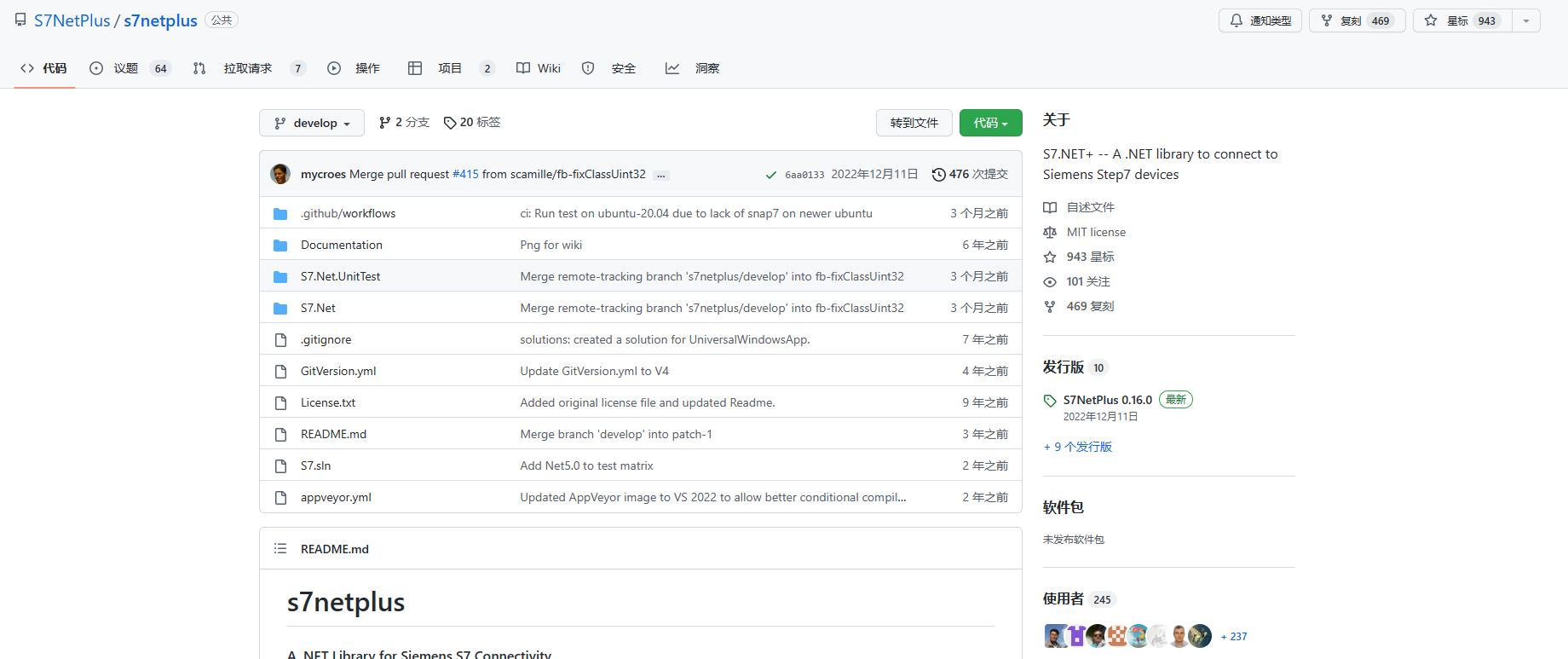

依赖DLL:S7.NET

编程语言:CSharp 6.0 以上

一、前言

Unity 涉及应用行业广泛。在工业方向有着一定方向的涉足与深入。除构建数据看板等内容,也会有模拟物理设备进行虚拟孪生的需求需要解决。而 SIMATIC(西门子)作为工业通讯其一,需要了解如何在 CSharp 中实现通讯是本文章所关注的重点。

二、了解 | 依赖库对象:S7.NET

限制:限定在 Unity CSharp 配置 2.0 Framework 下运行。

下载链接:GitHub-S7.NET

开发文档:WiKi-S7.NET

对于 Unity 来说,引用 S7.NET 方法需要将 S7.NET.DLL 或 DLL内所有程序文件导入至 Unity Assets 目录下才可使用。如上图所示:我们仅需要将 S7.NET 文件夹 导入至 Unity 即可。或是生成 S7.NET.DLL 导入目录下 Plugins 文件夹下。

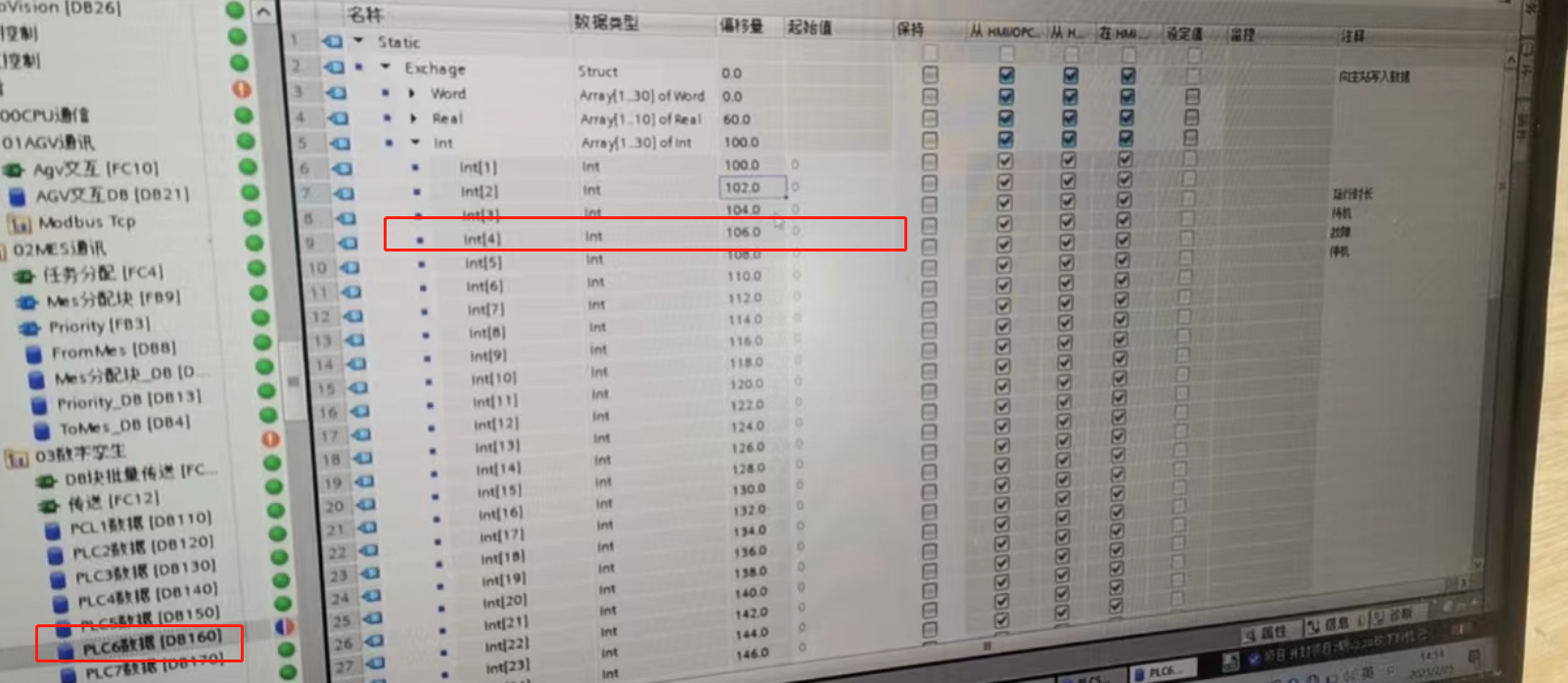

三、了解 | PLC DB数据库

PLC DB数据库根据 “数据库 - 数据类型 - 数据偏移量” 进行数据写入或读取。这种描述或有些抽象,以 S7.NET 读取单个示例数据。例如上图红框:获取 PLC数据 [DB160] 下的 Int 数据类型、便宜量为 104.0 的数据。

PLC.Read("DB160.DBW104.0");

- 获取 DB库 始终坚持 “DB” + 库编号

- 获取 偏移量值,始终坚持 “DB” + 数据类型 + 偏移量值

需注意:S7中所使用PLC.Read(string content)读取值默认为 10 进制。

而对于一些数据本身大的情况,部分负责数据的PLC工程师会选择拆分数据进行分批存储。例如:Real 数据类似于 CSharp 中 float 精度数据类。

- 在 Unity 开发中,涉及精度的数据(如位移、旋转轴数据),常见会被拆分为高低位的 16进制 存储。

四、关于不建议使用 Read 方式进行数据读取

剖析 PLC.Read(string plc) 可了解其根据字符串组合内容创建一个 DataItem 对象,用于 PLC DB块数据访问。注意:是创建。每次定时请求必须有创建局部变量后才可访问。从高频读取为前提,是不可取且随这使用的 string plc 量增加下,出现读取延时等情况。

public override void OnUpdateData()

{

Data.J1 = float.Parse($"{

PLC.Read("DB110.DBW20.0")}");

Data.J2 = float.Parse($"{

PLC.Read("DB110.DBW22.0")}");

Data.J3 = float.Parse($"{

PLC.Read("DB110.DBW24.0")}");

Data.J4 = float.Parse($"{

PLC.Read("DB110.DBW26.0")}");

Data.机械夹爪原位 = ConvertUtils.GetBool(PLC.Read("DB110.DBW100.0"), 1);

Data.机械夹爪动位 = ConvertUtils.GetBool(PLC.Read("DB110.DBW110.0"), 7);

Data.顶升气缸原位 = ConvertUtils.GetBool(PLC.Read("DB110.DBW100.0"), 2);

Data.顶升气缸东位 = ConvertUtils.GetBool(PLC.Read("DB110.DBW100.0"), 3);

Data.滚筒进料阻挡原位 = ConvertUtils.GetBool(PLC.Read("DB110.DBW110.0"), 2);

Data.滚筒进料阻挡动位 = ConvertUtils.GetBool(PLC.Read("DB110.DBW110.0"), 4);

//.....更多其他数据

}

历史记忆最清楚的是一台底盖安装机的机械轴有 4轴轴值数据、机械夹爪状态数据、皮带状态数据、顶升|阻挡气缸等其他部件数据。在同步机械轴数据上本应按照 100ms 一次更新下,在13台设备的同步请求 PLC DB数据下,出现 7s 完成一次数据请求的情况,显然 PLC读取出现阻塞情况。(在设计上使用多线程请求数据,在多线程优化上对于我来说是捉襟见肘)

于是,考虑到每次请求中,存在相同 DB 块偏移量数据的请求,我建立了局部变量读取。例如:

public override void OnUpdateData()

{

var theDB20 = PLC.Read("DB110.DBW20.0");

var theDB22 = PLC.Read("DB110.DBW22.0");

//...

var theDB100 = PLC.Read("DB110.DBW100.0");

Data.J1 = float.Parse($"{

theDB20}");

//...

Data.顶升气缸原位 = ConvertUtils.GetBool(theDB100, 2);

Data.顶升气缸东位 = ConvertUtils.GetBool(theDB100, 3);

//...

}

- 在使用局部变量作为替代使得13台设备全运行下的更新频率由 7s 缩减至 3 - 4s。针对不同规模的工程,其频率变化程度不一,但相较于反复使用

PLC.Read(string plc)有明显的提升。但本质上依然未达到即时的目标。

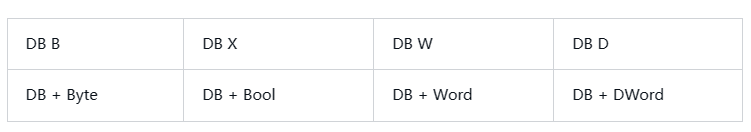

所以,认识 PLC.Read(string plc) 的字符串解析规则是必然的。透过源码,可了解其最终被解析为 DataItem 的数据类用以请求。而参考 PLC WIKI文档可了解 PLC.ReadMultibleVars(List<DataItem> data) 的方法,其用于获取一个 DB块 下指定偏移量数据。一次访问获取所有数据比多次访问获取多数据明显压力上更低,更适用。因此结合 PLC.Read(string plc) 创建DataItem实例。使用静态字段与属性替代 string 访问DB是最优解(目前)

private static DataItem VarDB20 = new DataItem()

{

DataType = DataType.DataBlock,

VarType = VarType.Bit,

DB = 110,

StartByteAdr = 20,

BitAdr = 0,

Count = 1,

Value = new object()

};

public static List<DataItem> Datas = new List<DataItem>() {

VarDB20 }

DataType.DataBlock:PLC 连接数据类为 DB块VarType:数据类型。参考 “DBW” “DBB” “DBX” “DBD”DB:DB块号。例如 “DB110.DBW20.0” 指向 110 BD块StartByteAdr:偏移量。例如 “DB110.DBW20.0” 指向 20 偏移量(20.0 中小数点前20)BitAdr:地址。例如 “DB110.DBW20.0” 指向 0 偏移量(20.0 中小数点后0)Count:取数(默认为1即可,除非有特殊说明)Value:存放 PLC 中读取或将写入的数据值。(十进制)

public override void OnUpdateData()

{

PLC.ReadMultibleVars(Datas);

Data.J1 = float.Parse($"{

VarDB20.Value}");

//...

Data.顶升气缸原位 = ConvertUtils.GetBool(VarDB100.Value, 2);

Data.顶升气缸东位 = ConvertUtils.GetBool(VarDB100.Value, 3);

//...

}

在优化使用 PLC.ReadMultibleVars(List<DataItem> data) 的情况下,读取压力再次降低,使得实际机械轴模拟表现几乎与实际表现无延迟。注意:在数据均指向同一 DB块 下,使用该方法读写最优(目前)。

五、关于数据类型转换

与各程序语言相同,其数据类型同样包含 string/bool 等数据类型,但不同的有 Real 数据类型。(其实就是 double/float 那种浮点数)。对于该类型数据的读取,需要使用 DBD 类型进行读取。好在转换的方法在 S7 中有提供:

(uShort.Parse($"{

PLC.Read("DB110.DBW100.0")}")).ConvertToFloat()