国家发明专利:基于改进型黏菌优化算法的业务资源分配方法

摘要

本发明公开了一种基于改进型黏菌优化算法的业务资源分配方法,其步骤包括:1将生产任务分成若干个环节,构建有向环状分配网络;2构建工厂参数矩阵并归一化;3构建黏菌静脉状管道网络模型并计算模型参数;4循环更新迭代网络模型参数并即时切断流量小于阈值的管道,直至满足迭代终止条件,得到优质管道网络;5对优质管道网络应用贪心算法,将流量最大的管道线路作为最优方案。本发明能实现复杂生产业务各环节的代工厂选择,优化供应链,更快速得到全局最优方案,可降低生产运输成本并提高生产效率、质量。

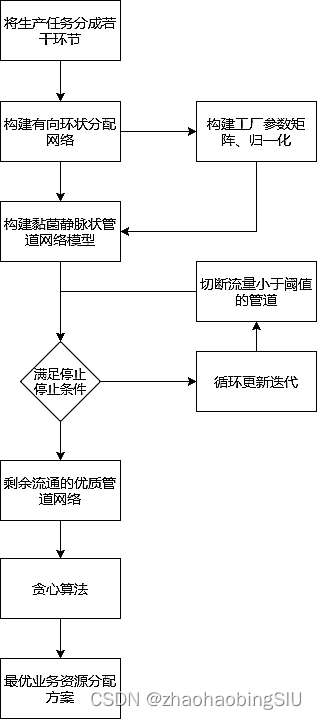

图1

图2

【权利要求书】

1 .一种基于改进型黏菌优化算法的业务资源分配方法,其特征在于,包括以下步骤:

步骤S1:将生产任务分成若干个环节,分别分配至若干个备选工厂,然后穷举所有环节分配至各个备选工厂的线路,从而构建有向环状分配网络;

步骤S2:分别评估各个备选工厂的效率、费用、质量、工厂间的地理距离与各个环节物料的运输重量,从而构建工厂参数矩阵,并进行归一化;

步骤S3:根据所述有向环状分配网络,以生产任务的发起地为起点,以各个备选工厂为节点、以线路为管道,从而构建黏菌静脉状管道网络模型,并结合归一化后的工厂参数矩阵来初始化所述黏菌静脉状管道网络模型的参数;

步骤S4:对所述黏菌管道网络模型进行循环更新迭代以更新其参数,并切断流量小于阈值的管道,直至模型满足迭代终止条件时,停止迭代,并得到剩余流通的优质管道网络模型;

步骤S5:利用贪心算法对剩余流通的优质管道网络模型进行筛选,从而得到流量最大的管道所对应的线路并作为最优业务资源分配方案。

2 .根据权利要求1所述的基于改进型黏菌优化算法的业务资源分配方法,其特征是,所述步骤S2具体包含如下步骤:

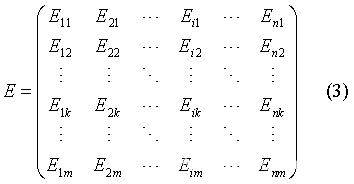

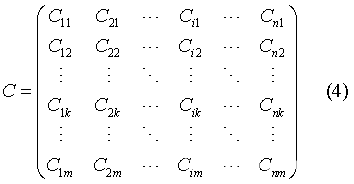

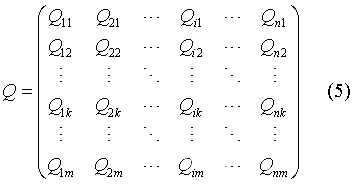

步骤S2 .1:构建效率指标矩阵E={Eik|i∈[1 ,n] ,K[1 ,m]},Eik代表第k个工厂于第i个环节的效率评估值;m表示可选工厂的数量,n表示生产环节的数量;当第k个工厂于第i个环节无产能时,令Eik=+∞;构建成本指标矩阵C={Cik|i∈[1 ,n] ,k∈[1 ,m]},Cik代表第k个工厂于第i个环节的成本评估值;当第k个工厂于第i个环节无产能时,令Cik=+∞;构建品质指标矩阵Q={Qik|i∈[1 ,n] ,k∈[1 ,m]},Qik代表第k个工厂于第i个环节的生产质量评估值当第k个工厂于第i个环节无产能时,令Qik=0;

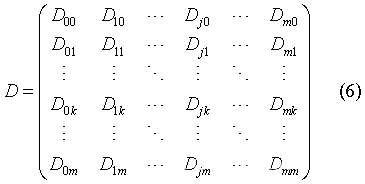

构建工厂地理距离矩阵D={Djk|j∈[0 ,m] ,k∈[0 ,m]},Dik代表第j个工厂与第k个工厂间的地理距离评估值;当j=0或k=0时,Djk表示业务发起地与各工厂间地理距离;构建物料重量矩阵W={Wi|i∈[0 ,n]},Wi表示经第i个环节后物料的重量;当i=0时,Wi表示物料初始重量;

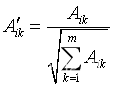

步骤S2 .2:将效率指标矩阵E,成本指标矩阵C,品质指标矩阵Q,工厂地理距离矩阵D与物料重量向量W分别进行归一化处理,得到归一化后的效率指标矩阵E′,归一化后的成本指标矩阵C′与归一化后的品质指标矩阵Q′,归一化工厂后的地理距离矩阵D′与归一化后的物料重量向量W′。

3 .根据权利要求2所述的基于改进型黏菌优化算法的业务资源分配方法,其特征是,所述步骤S3具体包含如下步骤:

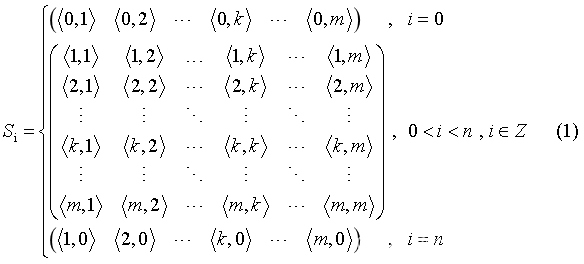

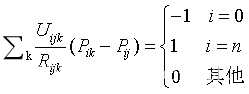

步骤S3 .1:利用式(1)构建节点压强矩阵P={Pik|i∈[0 ,n],k∈[1 ,m]},Pik代表第i个环节时第k个节点的压强值;当k=0或i=n时,Pik均代表业务发起地的节点压强值;

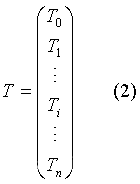

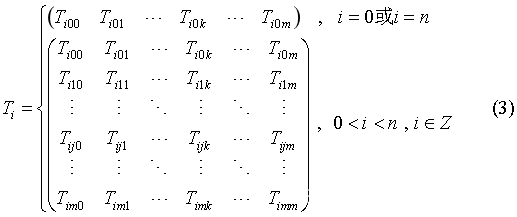

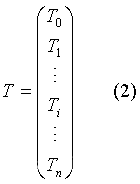

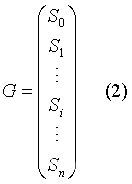

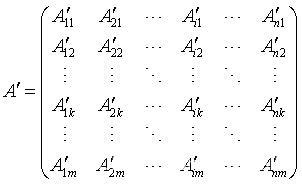

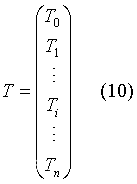

步骤S3 .2:利用式(2)构建管道流量三维矩阵T:

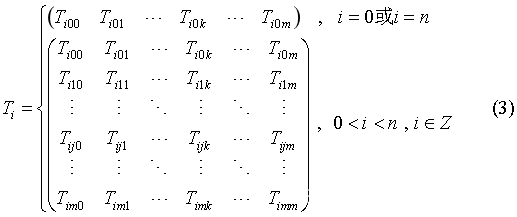

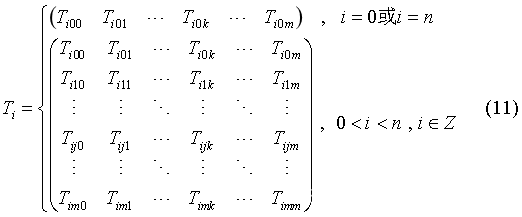

式(2)中,Ti表示第i个环节的管道状态二维矩阵,并有:

式(3)中,Tijk表示第i个环节后由第k个节点至第j个节点管道的流量值;

步骤S3 .3:构建管道流动性三维矩阵U={Uijk|i∈[0 ,n] ,j∈[1 ,m] ,k∈[1 ,m]},其中,Uijk表示第i个环节后由第k个节点至第j个节点管道的流动性值;

步骤S3 .4:初始化所述管道流动性矩阵U为单位矩阵;

步骤S3 .5:构建管道流阻三维矩阵R={Rijk|i∈[0 ,n] ,j∈[0 ,m] ,k∈[1 ,m]};其中,Rijk表示第i个环节后由第k个节点至第j个节点管道的流阻值;

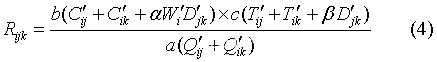

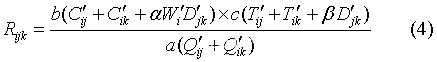

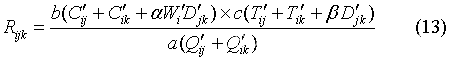

步骤S3 .6:根据归一化效率指标矩阵E′,归一化成本指标矩阵C′,归一化品质指标矩阵Q′,归一化工厂地理距离矩阵D′与归一化物料重量向量W′,利用式(4)计算归一化的管道流阻矩阵R中所有元素的值:

式(4)中,Rijk表示第i个环节后由第k个节点至第j个节点管道的流阻值;C|ij表示第i个环节的第j个节点的归一化成本指标参数;C′ik表示第i个环节的第k个节点的归一化成本指标参数;W′i表示第i个环节后的归一化物料重量参数;D′jk表示第k个节点到第j个节点的归一化地理距离参数;Q′ij表示第i个环节的第j个节点的归一化品质指标参数;Q′ik表示第i个环节的第k个节点的归一化品质指标参数;T′ij表示第i个环节的第j个节点的归一化管道流量参数;T′ik表示第i个环节的第k个节点的归一化管道流量参数;a表示品质指标表达因子;b表示成本指标表达因子;c表示管道参数表达因子;α表示物料重量表达因子;β表示地理位置表达因子。

4 .根据权利要求3所述的基于改进型黏菌优化算法的业务资源分配方法,其特征是,所述步骤S4具体包含如下步骤:

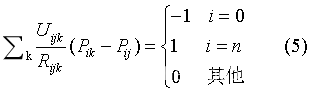

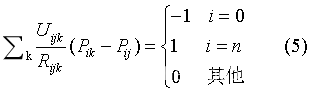

步骤S4 .1:利用式(5)计算出各工厂节点压强值:

式(5)中,Pij表示第i个环节时第j个节点的压强值;当业务发起地F0为基准点时,令P0k=0;

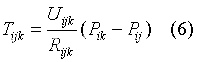

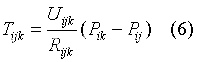

步骤S4 .2:若管道流动性大于0,根据管道的流动性、流阻、节点压强因素,利用式(6)计算第i个环节后由第k个节点至第j个节点管道的流量Tijk,否则跳过第k个节点至第j个节点管道,并计算第k+1个节点至第j个节点管道的流量Tij(k+1);

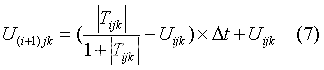

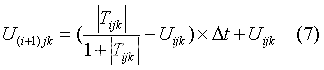

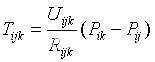

步骤S4 .3:利用式(7)对各管道的流动性进行更新,得到更新迭代后的管道流动性;

式(7)中,U(i+1)jk表示第i+1个环节后由第k个节点至第j个节点管道的流阻值;Δt表示第i个环节中所有节点从开始运算到结束运算的时间和;

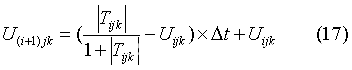

步骤S4 .4:判断各管道更新后的流动性是否满足如式(8)所示的迭代终止条件,若是,则结束迭代,得到各管道最终流量值;否则,返回步骤S4 .1 .2执行;

|U(i+1)jk‑Uijk|≤δ (8)式(8)中,δ表示所设定的阈值。

【说明书】

技术领域

[0001] 本发明涉及供应链领域,具体是一种基于改进型黏菌优化算法的业务资源分配方法,用于多工厂联合生产调度管理中。

背景技术

[0002] 全球化背景下的供应链产能具有种类广、地理分布散、能力差异大的特点,单一企业承接复杂业务时若涉及多种设备,则需要将业务各环节分配给多个地理位置、设备资源、生产能力不同的企业,因此业务资源分配的方法极大影响业务成本、效率和质量。

[0003] 主流的业务资源分配方法大多为粒子群算法与基于动态规划的贪心算法,前者并不适应节点选择这类离散问题,且收敛速度慢,后者则计算复杂度高,无法应对节点量大、权重网络复杂的业务分配任务;两种方法得到的规划路线均容易陷入局部最优,导致业务资源的浪费。

发明内容

[0004] 本发明为克服现有技术的不足之处,提出一种基于改进型黏菌优化算法的业务资源分配方法,以期能实现复杂生产业务各环节的代工厂选择,优化供应链,更快速得到得到的规划路线需要的全局最优分配方案,从而降低生产运输成本并提高生产效率、质量。

[0005] 为达到上述目的,本发明采取如下技术方案:

[0006] 本发明一种基于改进型黏菌优化算法的业务资源分配方法的特点在于,包括以下步骤:

[0007] 步骤S1:将生产任务分成若干个环节,分别分配至若干个备选工厂,然后穷举所有环节分配至各个备选工厂的线路,从而构建有向环状分配网络;

[0008] 步骤S2:分别评估各个备选工厂的效率、费用、质量、工厂间的地理距离与各个环节物料的运输重量,从而构建工厂参数矩阵,并进行归一化;

[0009] 步骤S3:根据所述有向环状分配网络,以生产任务的发起地为起点,以各个备选工厂为节点、以线路为管道,从而构建黏菌静脉状管道网络模型,并结合归一化后的工厂参数矩阵来初始化所述黏菌静脉状管道网络模型的参数;

[0010] 步骤S4:对所述黏菌管道网络模型进行循环更新迭代以更新其参数,并切断流量小于阈值的管道,直至模型满足迭代终止条件时,停止迭代,并得到剩余流通的优质管道网络模型;

[0011] 步骤S5:利用贪心算法对剩余流通的优质管道网络模型进行筛选,从而得到流量最大的管道所对应的线路并作为最优业务资源分配方案。

[0012] 本发明所述的基于改进型黏菌优化算法的业务资源分配方法的特点也在于,所述步骤S2具体包含如下步骤:

[0013] 步骤S2 .1:构建效率指标矩阵E={Eik|i∈[1 ,n] ,K[1 ,m]},Eik代表第k个工厂于第i个环节的效率评估值;m表示可选工厂的数量,n表示生产环节的数量;当第k个工厂于第i个环节无产能时,令Eik=+∞;

[0014] 构建成本指标矩阵C={Cik|i∈[1 ,n] ,k∈[1 ,m]},Cik代表第k个工厂于第i个环节的成本评估值;当第k个工厂于第i个环节无产能时,令Cik=+∞;

[0015] 构建品质指标矩阵Q={Qik|i∈[1 ,n] ,k∈[1 ,m]},Qik代表第k个工厂于第i个环节的生产质量评估值当第k个工厂于第i个环节无产能时,令Qik=0;

[0016] 构建工厂地理距离矩阵D={Djk|j∈[0 ,m] ,k∈[0 ,m]},Dik代表第j个工厂与第k个工厂间的地理距离评估值;当j=0或k=0时,Djk表示业务发起地与各工厂间地理距离;

[0017] 构建物料重量矩阵W={Wi|i∈[0 ,n]},Wi表示经第i个环节后物料的重量;当i=0时,Wi表示物料初始重量;

[0018] 步骤S2 .2:将效率指标矩阵E,成本指标矩阵C,品质指标矩阵Q,工厂地理距离矩阵D与物料重量向量W分别进行归一化处理,得到归一化后的效率指标矩阵E′,归一化后的成本指标矩阵C′与归一化后的品质指标矩阵Q′,归一化工厂后的地理距离矩阵D′与归一化后的物料重量向量W′。

[0019] 所述步骤S3具体包含如下步骤:

[0020] 步骤S3 .1:利用式(1)构建节点压强矩阵P={Pik|i∈[0 ,n] ,k∈[1 ,m]},Pik代表第i个环节时第k个节点的压强值;当k=0或i=n时,Pik均代表业务发起地的节点压强值;

[0021] 步骤S3 .2:利用式(2)构建管道流量三维矩阵T:

[0022]

[0023] 式(2)中,Ti表示第i个环节的管道状态二维矩阵,并有:

[0024]

[0025] 式(3)中,Tijk表示第i个环节后由第k个节点至第j个节点管道的流量值;

[0026] 步骤S3 .3:构建管道流动性三维矩阵U={Uijk|i∈[0 ,n] ,j∈[1 ,m] ,k∈[1 ,m]},其中,Uijk表示第i个环节后由第k个节点至第j个节点管道的流动性值;

[0027] 步骤S3 .4:初始化所述管道流动性矩阵U为单位矩阵;

[0028] 步骤S3 .5:构建管道流阻三维矩阵R={Rijk|i∈[0 ,n] ,j∈[0 ,m] ,k∈[1 ,m]};其中,Rijk表示第i个环节后由第k个节点至第j个节点管道的流阻值;

[0029] 步骤S3 .6:根据归一化效率指标矩阵E′,归一化成本指标矩阵C′,归一化品质指标矩阵Q′,归一化工厂地理距离矩阵D′与归一化物料重量向量W′,利用式(4)计算归一化的管道流阻矩阵R中所有元素的值:

[0030]

[0031] 式(4)中,Rijk表示第i个环节后由第k个节点至第j个节点管道的流阻值;C′ij表示第i个环节的第j个节点的归一化成本指标参数;C′ik表示第i个环节的第k个节点的归一化成本指标参数;Wi′表示第i个环节后的归一化物料重量参数;D′jk表示第k个节点到第j个节点的归一化地理距离参数;Q′ij表示第i个环节的第j个节点的归一化品质指标参数;Q′ik表示第i个环节的第k个节点的归一化品质指标参数;T′ij表示第i个环节的第j个节点的归一化管道流量参数;T′ik表示第i个环节的第k个节点的归一化管道流量参数;a表示品质指标表达因子;b表示成本指标表达因子;c表示管道参数表达因子;α表示物料重量表达因子;β表示地理位置表达因子。

[0032] 所述步骤S4具体包含如下步骤:

[0033] 步骤S4 .1:利用式(5)计算出各工厂节点压强值:

[0034]

[0035] 式(5)中,Pij表示第i个环节时第j个节点的压强值;当业务发起地F0为基准点时,

令P0k=0;

[0036] 步骤S4 .2:若管道流动性大于0,根据管道的流动性、流阻、节点压强因素,利用式

(6)计算第i个环节后由第k个节点至第j个节点管道的流量Tijk,否则跳过第k个节点至第j

个节点管道,并计算第k+1个节点至第j个节点管道的流量Tij(k+1);

[0037]

[0038] 步骤S4 .3:利用式(7)对各管道的流动性进行更新,得到更新迭代后的管道流动

性;

[0039]

[0040] 式(7)中,U(i+1)jk表示第i+1个环节后由第k个节点至第j个节点管道的流阻值;Δt表示第i个环节中所有节点从开始运算到结束运算的时间和;

[0041] 步骤S4 .4:判断各管道更新后的流动性是否满足如式(8)所示的迭代终止条件,若是,则结束迭代,得到各管道最终流量值;否则,返回步骤S4 .1 .2执行;

[0042] |U(i+1)jk‑Uijk|≤δ (8)

[0043] 式(8)中,δ表示所设定的阈值。

[0044] 与现有技术相比,本发明的有益效果在于:

[0045] 1、本发明利用黏菌算法首先对众多供应链线路进行建模并全局寻优,筛选出优质的供应线路,减少了贪心算法的访问点的数量,提高了算法效率;从而减少了业务资源分配计算中的运算访问量,提高了分配效率;

[0046] 2、本发明中的黏菌算法经优化,能及时切断流量小的管道即忽略次要支路,大大减少了计算量,提高了算法效率;从而更快速得到得到的规划路线,提升了分配速度;

[0047] 3、由于本发明中的黏菌算法提前选出优质的供应线路,起到提炼数据集的作用,并在全局尺度上得到各分支,避免了贪心算法陷入局部最优;从而得到需要的全局最优分配方案,降低了生产运输成本并提高生产效率、质量。

[0048] 4、黏菌算法属于元启发算法,具有随机性和不稳定性,而本发明中的贪心算法则弥补了黏菌算法的系统性缺陷,提升了实际分配过程中结果的稳定性。

附图说明

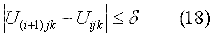

[0049] 图1为本发明采用的黏菌算法进行业务资源分配的方法流程图;

[0050] 图2为本发明的实施案例图

具体实施方式

[0051] 本实施例中,一种基于改进型黏菌优化算法的业务资源分配方法,是基于“阈值断流”原则的黏菌优化算法实现,可通过在流量迭代过程中及时切断流量较小的管道分支,有效提高资源分配的效率,同时结合黏菌算法自身的全局性与快速收敛性,使节点选择的结果更快接近全局最优分配方案。该方法的步骤包括:首先,对业务分配线路网络进行建模,设定参数矩阵并归一化,构建黏菌静脉状管道网络模型;然后,通过黏菌算法的管道流量正反馈调节机制,加强原本流量大的管道,切断流量小至阈值以下的管道,得到营养物质流量大的优质管道网络;再然后,将优质管道网络应用到贪心算法中,完成全局最优分配路径的求解,达到对复杂业务流程进行合理分配的目的,实现了业务高效、高质量、高投入产出比的完成。具体的说,如图1所示,该业务资源分配方法是按如下步骤进行:

[0052] 步骤S1:将生产任务分成若干个环节,分别分配至若干个备选工厂,然后穷举所有环节分配至各个备选工厂的线路,从而构建有向环状分配网络;

[0053] 如图2所示,共有m个可选工厂与一个业务发起地,其中第k个工厂记为Fk,k∈[0 ,m],k=0时,Fk表示业务发起地。将业务分为n+2个环节,其中包含n个生产环节与首末2个物流环节,记以其中第i个环节完成后所有分配路径的序偶为元素构成的二维矩阵为Si,i∈[0 ,n],i=0或i=n时Si表示物流环节路径,如式(1)所示:

[0054]

[0055] 设列矩阵G是由Si构成的n+1行的列矩阵,G可视为以Si为层的三维矩阵,如式(2)所示,则G中所有矩阵元素包含的序偶元素组成的集合可表示以业务发起地F0为起点与终点的一张有向环状图。

[0057] 步骤S2:分别评估各个备选工厂的效率、费用、质量、工厂间的地理距离与各个环节物料的运输重量,从而构建工厂参数矩阵,并进行归一化;

[0058] 步骤S2 .1:评估各备选工厂的效率、费用、质量、工厂间地理距离与各环节物料运输重量,构建工厂参数矩阵,具体评估与构建方法如下:

[0059] 如式(3)所示,构建n列m行的效率指标矩阵E,其中第i列第k行元素记为Eik,表示k第个i工厂于第个环节的效率评估值,Eik∈[0 ,+∞] ,i∈[1 ,n] ,K[1 ,m],其值与工期呈正相关,可由任意准则评估获得。若第k个工厂于第i个环节无产能,则Eik=+∞。

[0060]

[0061] 如式(4)所述,构建n列m行的成本指标矩阵C,其中第i列第k行元素记为Cik,表示第k个工厂于第i个环节的成本评估值,Cik∈[0 ,+∞] ,i∈[1 ,n] ,k∈[1 ,m],其值与所需费用呈正相关,可由任意准则评估获得。若第k个工厂于第i个环节无产能,则Cik=+∞。

[0062]

[0063] 如式(5)所示,构n建列m行的品质指标矩阵Q,其中第i列第k行元素记为Qik,表示第k个工厂于第i个环节的生产质量评估值,Qik∈[0,+∞],i∈[1 ,n] ,k∈[1 ,m],其值与生产质量呈正相关,可由任意准则评估获得。若第k个工厂于第i个环节无产能,则Qik=0。

[0064]

[0065] 如式(6)所示,构建m+1列m+1行的工厂地理距离矩阵D,其中第j列第k行元素记为Dik,表示第j个工厂与第k个工厂间的地理距离评估值,Djk∈{0 ,0 .25 ,0 .5 ,0 .75 ,1} ,j∈[0 ,m] ,k∈[0 ,m],Djk=0代表为同一工厂,Djk=0 .25代表在同市,Djk=0 .5代表在同省,Djk=0 .75代表港澳台或偏远地区,Djk=1代表跨国。j=0或k=0时,Djk表示业务发起地与各工厂间地理距离。

[0066]

[0067] 如式(7)所示,构建n+1列的物料重量矩阵W,其中第i列元素记为Wi,表示经第i个环节后物料的重量,Wi∈[0 ,+∞] ,i∈[0 ,n],并根据物流公司的体积重量换算公式计算或者直接称量获得。当i=0时,Wi表示物料初始重量。

[0068] W=(W0W1 … Wi … Wn) (7)

[0069] 步骤S2 .2:将效率指标矩阵E,成本指标矩阵C,品质指标矩阵Q,工厂地理距离矩阵D与物料重量向量W分别进行归一化处理,得到归一化后的效率指标矩阵E′,归一化后的成本指标矩阵C′与归一化后的品质指标矩阵Q′,归一化后的工厂地理距离矩阵D′与归一化后的物料重量向量W′:

[0070]

[0071] 式(8)中,Aik表示第k个工厂于第i个环节各个参数值,A′ik表示第k个工厂于第i个环节值的各个归一化的参数值,并有:

[0072]

[0073] 步骤S3:根据有向环状分配网络,以生产任务的发起地为起点,以各个备选工厂为节点、以线路为管道,从而构建黏菌静脉状管道网络模型,并结合归一化后的工厂参数矩阵来初始化黏菌静脉状管道网络模型的参数;

[0074] 步骤S3 .1:如式(9)所示,构建n+1列m行的节点压强矩阵P,其中第i列第k行元素记为Pik,代表第i个环节时第k个节点的压强值;Pik∈[0 ,+∞] ,i∈[0 ,n] ,k∈[1 ,m];当i=0或i=n时,Pik均代表业务发起地节点压强值,但为简化数据结构,区分业务始末、消除各线路间串扰,故业务起始地用多个相同值分别表示。

[0075]

[0076] 步骤S3 .2:参照步骤S1中的列矩阵G如式(10)所示,构建管道流量矩阵T,T可视为三维矩阵,其中第i个矩阵元素对应第i层,即第i个环节的管道状态二维矩阵Ti,如式(11)所示,T中第i层第j列第k行元素记为Tijk,表示第i个环节后由第k个节点至第j个节点管道的流量值;

[0077]

[0078]

[0079] 步骤S3 .3:参照步骤S3 .2中的管道流量矩阵T构造管道流动性矩阵U,其中第i层j列第k行元素记为Uijk,表示第i个环节后由第k个节点至第j个节点管道的流动性值;

[0080] 步骤S3 .4:如式(12)对管道流动性矩阵U进行初始化;

[0081] Uijk=1 (12)

[0082] 步骤S3 .5:参照步骤S3 .2中的管道流量矩阵T构建管道流阻三维矩阵R={Rijk|i∈[0 ,n] ,j∈[0 ,m] ,k∈[1 ,m]};其中,Rijk表示第i个环节后由第k个节点至第j个节点管道的流阻值;

[0083] 步骤S3 .6:根据归一化后的效率指标矩阵E′,归一化后的成本指标矩阵C′,归一化后的品质指标矩阵Q′,归一化后的工厂地理距离矩阵D′与归一化后的物料重量向量W′,利用式(4)计算归一化的管道流阻矩阵R中所有元素的值:

[0084]

[0085] 式(13)中,Rijk表示第i个环节后由第k个节点至第j个节点管道的流阻值;C′ij表示第i个环节的第j个节点的归一化成本指标参数;C′ik表示第i个环节的第k个节点的归一化成本指标参数;W′i表示第i个环节后的归一化物料重量参数;D′jk表示第k个节点到第j个节点的归一化地理距离参数;Q′ij表示第i个环节的第j个节点的归一化品质指标参数;Q′ik表示第i个环节的第k个节点的归一化品质指标参数;T′ij表示第i个环节的第j个节点的归一化管道流量参数;T′ik表示第i个环节的第k个节点的归一化管道流量参数;a表示品质指标表达因子;b表示成本指标表达因子;c表示管道参数表达因子;α表示物料重量表达因子;β表示地理位置表达因子。

[0086] 步骤S4:对黏菌管道网络模型进行循环更新迭代以更新其参数,并切断流量小于阈值的管道,直至模型满足迭代终止条件时,停止迭代,并得到剩余流通的优质管道网络模型;

[0087] 步骤S4 .1:计算出各工厂节点压强值,方法如下:

[0088] 步骤S4 .1 .1:以业务发起地F0为基准点,令P0k=0;

[0089] 步骤S4 .1 .2:若节点后管道流动性大于0,则根据基尔霍夫定律,如式(14)计算第i个环节时第k个节点的压强值Pik,否则跳过该节点,计算第k+1个节点的压强值Pi(k+1);

[0090]

[0091] 步骤S4 .2:若管道流动性大于0,根据管道的流动性、流阻、节点压强因素,利用式(15)计算第i个环节后由第k个节点至第j个节点管道的流量Tijk,否则跳过第k个节点至第j个节点管道,并计算第k+1个节点至第j个节点个管道的流量Tij(k+1);

[0092]

[0093] 步骤S4 .3:根据式(16)的原理,按照式(17)对各管道的流动性进行更新,得到更新迭代后的管道流动性:

[0094]

[0095]

[0096] 式(17)中,U(i+1)jk表示第i+1个环节后由第k个节点至第j个节点管道的流阻值;Δt表示第i个环节中所有节点从开始运算到结束运算的时间和;

[0097] 步骤S4 .4:判断各管道更新后的流动性是否满足如式(18)所示的迭代终止条件,若是,则结束迭代,得到各管道最终流量值;若否,则返回步骤S4 .1 .2执行;

[0098]

[0099] 式(18)中,δ表示迭代条件中的阈值;

[0100] 步骤S5:利用贪心算法对剩余流通的优质管道网络模型进行筛选,从而得到流量最大的管道所对应的线路并作为最优业务资源分配方案。

[0101] 步骤S5 .1:选择T00k中流量最大的管道作为起始管道Tstart;

[0102] 步骤S5 .2:以Tstart连接的工厂节点为当前节点;

[0103] 步骤S5 .2:将当前节点连接的流量最大的管道作为Tnext,Tnext对应的另一节点作为最佳路径节点;

[0104] 步骤S5 .3:以步骤S5 .2中的最佳路径节点作为当前节点,按照步骤S5 .2与步骤S5 .3进行循环,并将每个最佳路径节点依次计入Fbest,直至Tnext为业务发起地节点;

[0105] 步骤S5 .4:得到最佳分配路线Fbest。