前言

最近在做物联网项目,需要在硬件上实现休眠时超低功耗设计(整机待机电流在50uA以内),工作时必须带有电池电压检测(3.3V-4.2V)。项目是STM32L051做的,电池供电,功耗要求极高。

提示:以下是本篇文章正文内容,下面案例可供参考

一、ADC采集输入阻抗的问题

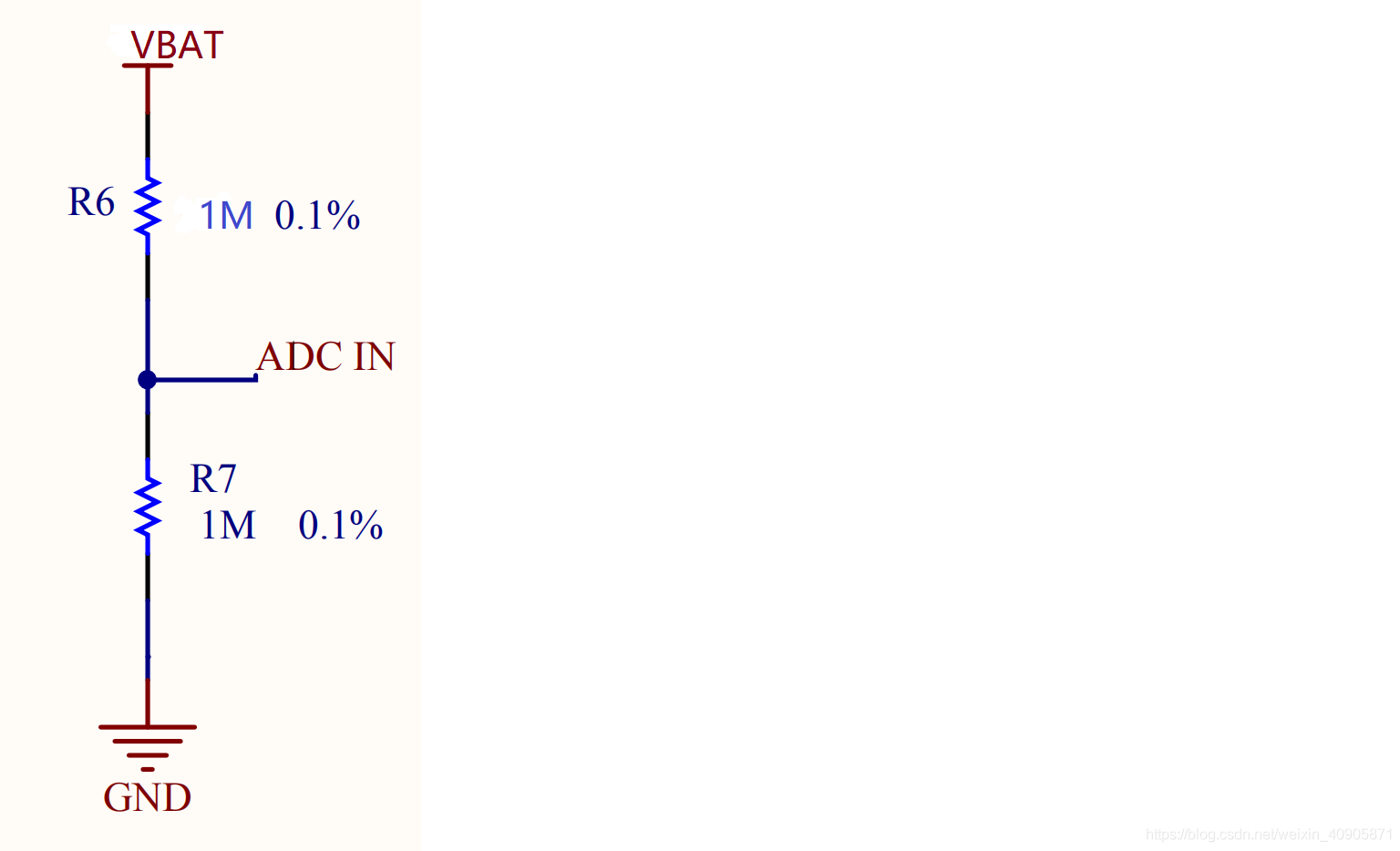

初始设计是用两个阻值相同电阻分压直接进行ADC采集,阻值1M,由该电路引起的待机电流为4.2/(1000 +1000)mA=2.1uA.此时比较合理。

编程采集数据时发现测试电压与实际电压有偏差,测试值总比实际值偏小一点。在软件上做补偿,把值修正了。

但是换一个板子测试的时候发现测试的电压又不准了,此时知道通过软件补偿这种方法行不通。那么只能从硬件找原因。

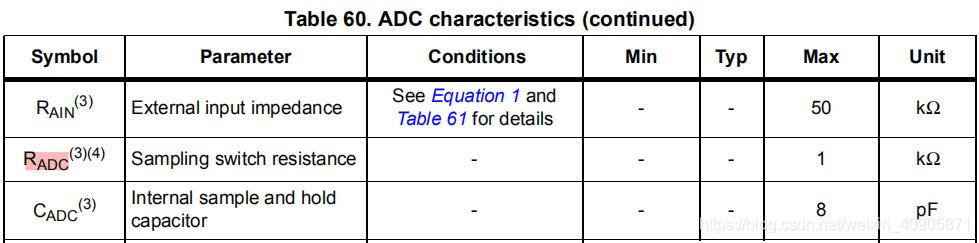

查找datasheet发现AD的输入阻抗最大只有50KΩ。

图中RAIN:外部输入阻抗,STM32芯片中这个值最大为50KΩ;

RADC:采样开关电阻,最大值为1KΩ;

CADC:内部采样和保持电容,最大值为7pF.

在ADC数据采集的时候需要有电流流入,那么RAIN会产生一个压降。阻容网络中的RADC和CADC上,对电容的充电由RADC控制。随着源电阻(RADC)的增加,对保持电容的充电时间也相应增加。

对CADC的充电由RAIN+RADC控制,因此充电时间常数为tc = (RADC + RAIN) × CADC。如果时间过短,ADC转换的数值会小于实际值。

通过以上数据知道,采集精度跟采集时间和输入阻抗有关。但是通过计算得知,如果输入阻抗为300KΩ,那么充电时间约为2.4uS。在软件上把采样周期调到最大(ADC_SampleTime_239_5Cycles,频率为12M,时间19.9uS),还是存在误差。说明此时跟周期不是主要原因。

问题出在输如阻抗大于IC里ADC允许的最大阻抗。充电时电流分两路,一路经过R1到R2到地,还有一路经过R1流入MCU的AD接口。(不知是不是IO口会有一定的漏电流到地,IL)此时相当于在R2旁边并了一个电阻到地,检测点的电压不是标准的1/2Vbat.

二、改进方法

下面介绍三个设计方案,方案一、二测试有效、方案三参考其他博客大牛,仅供参考。

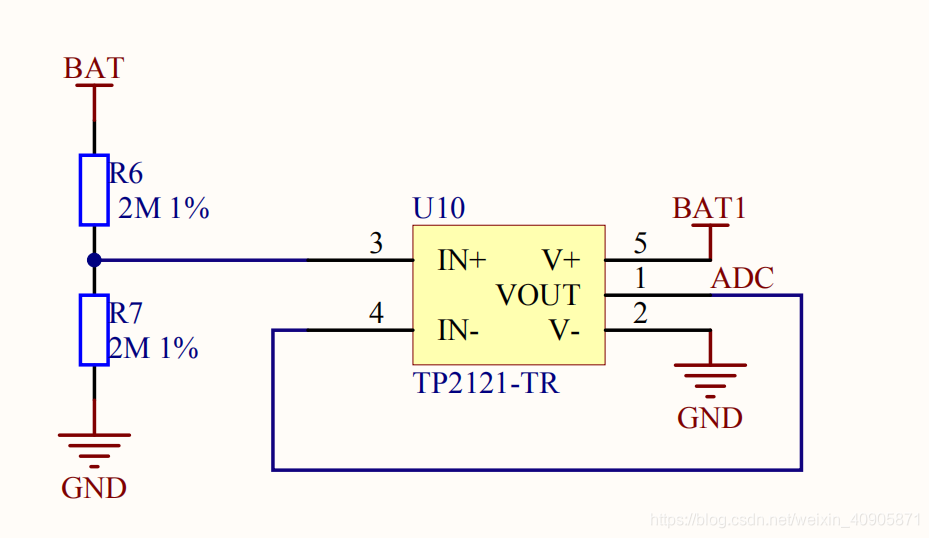

1.加入电压跟随器

由上面调试可以确定是AD采集输入阻抗过大的问题,加入电压跟随器后的阻抗可以低至毫欧级,因此选用一个低功耗(待机600nA)的电压跟随器可以完美解决这个问题。此种方案成本较高,但稳定度和精确度高。

电路如下:

2.休眠时控制参考地

分压电阻选用在阻抗以内的阻值,工作时采集电流高点可以忽略,休眠时通过单片机控制采集电路GND来减小功耗。单片机休眠时将PA4拉高,待机电流为(4.2-3.3)V/(50+50)mA=9uA。此种方案电路设计最为简单。

电路如下:

3.休眠时控制参考地

用MOS管控制电量采集开关,此种方法休眠时电流最小,几乎不计。休眠时PA4为低电平关断测量分压电阻不耗电,要测量前置高,在PA5测量电压。

电路如下: