从技术和经济两个角度来看,奥迪A8的最新拆解恰恰说明了,为什么实现更高等级的自动驾驶汽车比任何人最初预期的都难。因此,奥迪在A8上的经验现在仍然很重要。

当奥迪在2017年底推出其重新设计的A8轿车时,该公司吹捧它是汽车行业的首款3级汽车。当时奥迪所面临的技术问题和陌生的成本结构,整个汽车行业现在都仍在面对。本文根据System Plus Consulting公司所做的这个拆解,对以下几个问题进行了深刻解读:

- 实现3级汽车需要什么?

- A8传感器套件中包括什么?

- 3级汽车需要多大处理能力?

- 奥迪所谓的zFAS中央驾驶辅助控制器是由GPU、SoC、CPU或FPGA驱动的吗?

- zFAS的成本是多少?

这可能对奥迪如何使用市场上已有的芯片实现了3级功能,并已在其他应用中进行了试验和测试具有启发性——尤其是与特斯拉相比,后者在两年后(2019年)推出了“全自动驾驶计算机”主板,其主要依赖于两颗自产的自动驾驶芯片。

广告

System Plus拆解所包括的分析不仅仅包括逆向工程和确定硬件元素。该公司还进行了“反向成本计算”,即估算一家公司在采购特定元器件和制造其产品上必须要花费多少成本。System Plus的A8反向成本计算表明,zFAS的成本有60%(估计为290美元)是由半导体成本所推动的。这不足为奇,因为现代汽车中有80%至85%的内容都是电子产品。但是,这项成本相对于总成本来说非常悬殊。

利润

System Plus的CEO Romain Fraux表示,真正令汽车OEM厂商感到震惊的是,没有一家汽车公司有心理准备,为每个元器件支付50%的利润——这是Nvidia和Intel等公司所要为其旗舰芯片解决方案收取的费用。这为汽车OEM厂商们开辟了一个全新的世界,促使他们去重新思考创建高度自动化的汽车的计算方法。

System Plus的拆解/成本估算不包括自动驾驶汽车软件开发的成本。但是,在zFAS中使用了FPGA(Altera Cyclone)表明,奥迪试图保留自己已经开发的软件资产。

在过去的18个月中,一些领先的OEM厂商开始暗示,他们希望按照特斯拉的方式设计自己的自动驾驶汽车芯片。这种方法可以使他们在硬件和软件开发方面控制自己的命运。但是,鉴于芯片设计的高昂成本,目前尚不清楚汽车OEM厂商们是否能更好地独自解决。

奥迪A8的另一个重要方面是,奥迪在所有汽车OEM厂商中向市场推出了第一款商用车,以显示出实现自动驾驶的道路。

在A8推向市场时,其车内的技术被称为“自动驾驶突破”,其特色是名为Traffic Jam Pilot的系统。在启用后,Traffic Jam Pilot可以缓解驾驶员在处理走走停停交通时的麻烦。

但是,这些完美计划自一开始就与困扰着3级车辆概念的“交接问题”(即当计算机停滞时去提醒和吸引分心的人)相冲突。

如今,A8出现在了大街上,但在现实世界中没有一辆被激活和运行了其3级自动驾驶功能。

但是,奥迪并未因此而受到打击。A8向自动驾驶行业表明了它所面临的挑战。行业领导者们必须首先弄清各种监管、技术、安全、行为和法律方面以及与业务相关的复杂性,然后才能吹嘘无人驾驶汽车乌托邦式的未来。这部分解释了为什么汽车OEM厂商、一级供应商、芯片供应商以及技术和服务公司(即Waymo、Uber)在制定安全标准方面势头越来越大。

探究A8内部

汽车制造商所面临的挑战将不再是提供从零到100km/h的最快速度或最佳加速,而是确保日益先进的自动驾驶和辅助系统。这是奥迪A8对于3级自动驾驶功能的目标,这款汽车也是世界首款使用激光雷达技术的汽车。

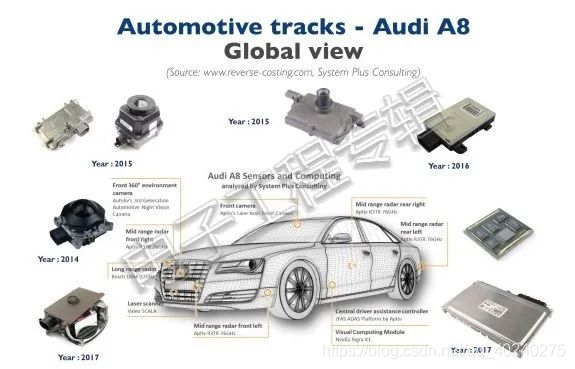

A8的传感器套件还包括摄像头、雷达和超声波传感器。奥迪A8可自动管理在最拥挤道路上的行驶,而无需驾驶员干预。奥迪指出,驾驶员可以始终保持双手不接触方向盘,并可以根据当地法律法规进行其他活动,例如在车上看电视。车辆可以执行大多数驾驶任务,但仍然需要人工控制(图1)。 图1:奥迪A8的关键要素。

图1:奥迪A8的关键要素。

Fraux对奥迪A8内的创新技术分析道:“奥迪是首款具有3级自动驾驶的汽车。安装在奥迪A8上的Traffic Jam Pilot系统,使用了传感器融合和世界上首款激光雷达,可以在交通缓慢的情况下在公路和高速公路上以高达60km/h的速度接管驾驶。”(注:但是,此3级功能迄今为止尚未启用)

Level 3自动驾驶和计算平台

数字技术可以承担驾驶员所应执行的相同任务,同时提供更高的安全性和舒适性。长期目标是拥有完全联网的道路,即汽车智能网络。这样就可以减少交通拥堵和环境污染,并使安全性显著提高。

无人驾驶正成为汽车界越来越重要的话题,有关该领域进展和创新的新闻已提上议事日程。奥迪A8所使用的3级自动驾驶被定义为高度自动驾驶,该系统可使驾驶员不必再对车辆的纵向和横向运动进行连续控制。

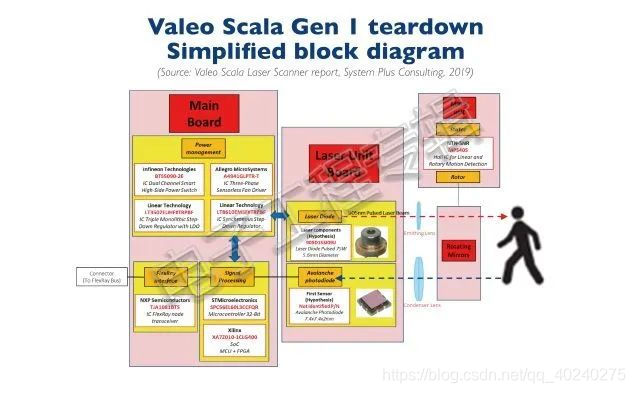

Fraux表示:“奥迪A8当中包含各种传感器和一个zFAS控制器,Aptiv通过四个处理器芯片将它们组合在一起。” zFAS(图2)是首款集中式计算平台,即以一台计算机作为中央枢纽,来对来自超声传感器(前、后和侧面)、360°摄像头(前、后和侧面镜)、中程雷达(各个角度)以及远程雷达和位于车前的激光雷达的实况数据进行实时处理。 图2:Aptiv zFAS控制器。

图2:Aptiv zFAS控制器。

zFAS中的大量处理器

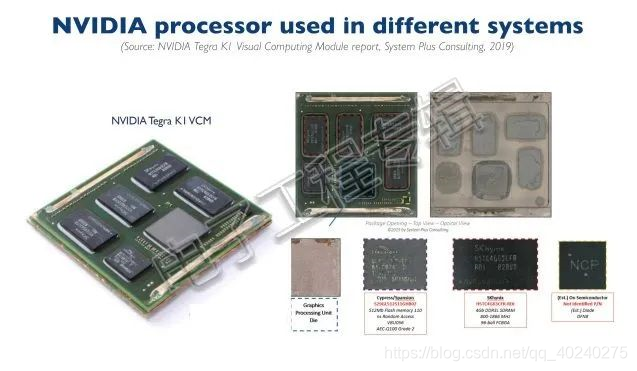

构成该平台的处理器有Nvidia Tegra K1,它用于交通信号识别、行人检测、碰撞警告、光检测和车道识别。具有八层PCB的Tegra K1集成了192个Cuda内核,这与Nvidia集成到市场上现有、支持DirectX 11和OpenGL 4.4的开普勒GPU(图3)当中的单个SMX模块中的内核数量相同。 图3:Nvidia Tegra K1。

图3:Nvidia Tegra K1。

考虑到汽车中集成了大量的传感器,在汽车中拥有非常强大的处理器就至关重要。英特尔/Mobileye的EyeQ3负责图像处理。为了满足功耗和性能目标,EyeQ SoC通过使用更精细的几何结构进行设计。在EyeQ3中,Mobileye使用了40nm CMOS,而该公司将在第五代SoC EyeQ5中使用7nm FinFET。每个EyeQ芯片都具有异构、完全可编程的加速器,每个加速器类型都针对自己的算法系列进行了优化。

奇怪的是,英伟达Tegra K1和Mobileye EyeQ3不足以处理3级车辆所需的所有ADAS任务。zFAS内部还使用了Altera Cyclone来进行数据预处理,以及英飞凌Aurix Tricore而用于监视安全操作。Altera Cyclone系列FPGA器件采用1.5V、0.13µm的全层铜SRAM工艺制造,并具有高达20,060个逻辑单元(LE)的密度和高达288kb的RAM。

英飞凌Aurix架构针对汽车行业中的动力总成和安全应用而实现了性能优化。TriCore是首个针对实时嵌入式系统优化的统一、单核32位MCU-DSP架构。

奥迪A8中的传感器

在汽车世界,高级驾驶辅助系统已成为所有新车获得欧盟新车安全评鉴协会(Euro NCAP)更高评分的必要条件。在图1中可以找到System Plus发现的Audi A8当中器件的详细列表。“制造商们正在开发效率越来越高的雷达传感器,在市场上,我们可以区分一些公司,例如Aptiv、Veoneer、ZF、Valeo、Bosch、Mando、Denso和Ainstein。”Fraux表示。

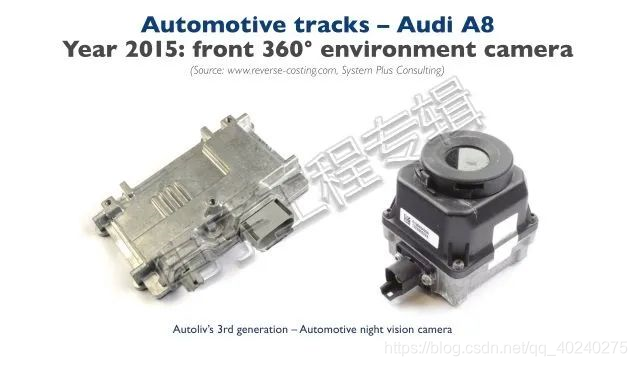

特别是在奥迪A8中可以看到Autoliv的第三代汽车夜视摄像头、Aptiv的车道辅助前摄像头、Valeo Scala激光雷达、博世LRR4 77GHz远程雷达传感器,以及用作中程雷达的Aptiv R3TR 76GHz传感器(安装在汽车的左前、右前、左后和右后方)。

Autoliv夜视摄像头由两个模块组成:摄像头和远程处理单元(图4)。Autoliv的红外夜视摄像头由FLIR的17µm像素高清氧化钒微测辐射热计ISC0901组成。该器件利用复杂的光学系统以及基于FPGA阵列和定制算法的先进数值处理系统提供了一种工程方法。 图4:Autoliv的第三代汽车夜视摄像头。

图4:Autoliv的第三代汽车夜视摄像头。

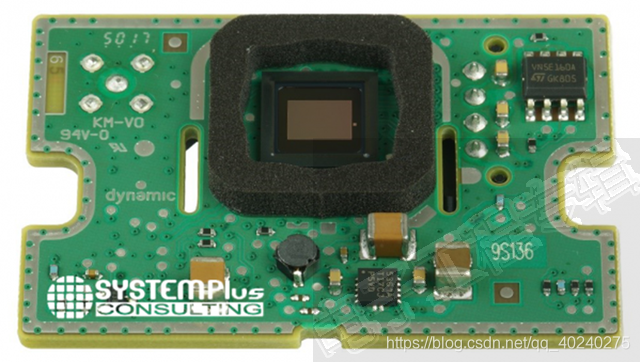

Aptiv的车道辅助前置摄像头安装在后视镜上,可提供80m的范围和36张图像/秒的帧。该摄像头使用了安森美半导体提供的1.2兆像素CMOS图像传感器,以及8位Microchip PIC MCU。zFAS控制单元使用Mobileye EyeQ3处理芯片来管理图像映射和识别软件(图5)。 图5:Aptiv的车道辅助前置摄像头的PCB。

图5:Aptiv的车道辅助前置摄像头的PCB。

LRR4来自于博世,是一种带有六个固定雷达天线的多模式雷达。四个居中排列的天线可以对环境提供高速记录,创建孔径角为±6°的聚焦光束,而实现对相邻车道中的交通干扰最小。对于近场的情况,LRR4的两个外部天线可以将视场角扩大到±20°,范围为5m,而能够对车辆进入或离开车道进行快速检测(图6)。 图6:远程雷达传感器。(图片来源:System Plus)

图6:远程雷达传感器。(图片来源:System Plus)

Aptiv的短程雷达传感器包含两个发射器和四个接收器通道,是在76-77GHz频带内工作,这是汽车雷达应用的标准配置。PCB使用了一个单片微波集成电路(MMIC)和数个空腔波导。射频PCB基板使用玻璃增强的烃基陶瓷层压板制造,并且完全不含PTFE(图7和图8)。 图7:Aptiv R3TR 76GHz短程雷达概貌。

图7:Aptiv R3TR 76GHz短程雷达概貌。 图8:Aptiv R3TR 76GHz短程雷达电子PCB。

图8:Aptiv R3TR 76GHz短程雷达电子PCB。

激光雷达技术

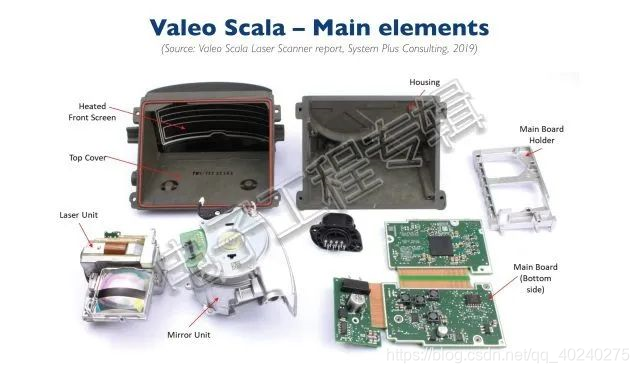

奥迪A8的关键要素是激光雷达。这是汽车制造商首次使用激光雷达。这款激光雷达所采用的机械系统采用了旋转镜技术,以及905nm波长的边缘发射技术。该器件的量程为150m,水平视场角为145°,垂直视场角为3.2°。电机控制单元包含一个定子和转子,并带有控制驱动器,以及MPS40S霍尔传感器而用于运动检测。霍尔效应传感器的输出电压会随着磁场而发生改变。因为没有机械零件会随着时间的推移而发生磨损,所以这是一种持久的解决方案。集成式封装则可减少系统的大小和实现的相对复杂性(图9、图10、图11)。

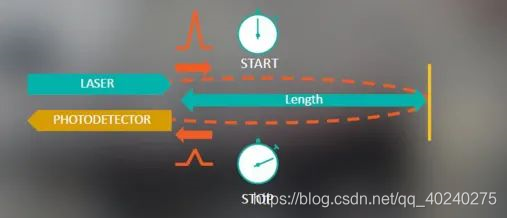

激光雷达系统采用飞行时间(ToF)技术,可测量精确的计时事件(图12)。从最新的发展可看到,有几种多光束激光雷达系统已可以对车辆周围的环境生成精确的三维图像。这个信息可用于选择最合适的驾驶操作。 图9:激光雷达。(图片来源:System Plus)

图9:激光雷达。(图片来源:System Plus) 图10:Audi A8中所用激光雷达的内部。

图10:Audi A8中所用激光雷达的内部。 图11:激光雷达的方块图。

图11:激光雷达的方块图。 图12:ToF工作原理图。(图片来源:Maxim Integrated)

图12:ToF工作原理图。(图片来源:Maxim Integrated)

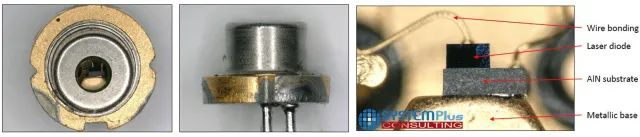

边缘发射激光器是半导体激光器的原始形式并且仍然受到广泛使用。其谐振长度可以实现高增益。在该结构内,激光束在典型的双异质结构波导结构中被引导。根据波导的物理特性,有可能实现高光束质量但输出功率有限的输出,或高输出功率但光束质量低的输出(图13)。

图13:边缘发射激光二极管。

如图13所示,激光雷达解决方案中所使用的激光器采用3引脚TO型封装,裸片面积为0.27mm2。激光器的功率为75W,直径为5.6mm。“激光器元件可能是Sheaumann采用100mm晶圆制造的。”Fraux说道。调节单元采用雪崩光电二极管(APD)来获取穿过两片透镜(一个发射和一个接收)后的激光束。“APD可能是由First Sensor采用150mm晶圆制造的,并采用了8引脚FR4 LLC封装,裸片面积为5.2mm2(图14)。”Fraux表示。

APD是一种高速光电二极管,它使用光子倍增来获得低噪声信号。APD比PIN光电二极管具有更高的信噪比,可用于各种应用,例如高精度测距仪和低照度检测。从电子角度来看,APD需要更高的反向电压,并需要更详细地考虑其与温度有关的增益特性。 图14:雪崩光电二极管(APD)。

图14:雪崩光电二极管(APD)。

除了用于激光和运动控制的两个单元之外,控制硬件还包括了主板,它包括Xilinx XA7Z010 SoC双核Arm Cortex-A9、32位ST SPC56EL60L3 MCU,以及一个电源管理系统,其中又包括ADI的同步降压稳压器、英飞凌的双通道智能高边电源开关、ADI带LDO的三路单片式降压IC和Allegro的三相无传感器风扇驱动器IC。FlexRay协议支持数据通信;FlexRay系统由几个电子控制单元组成,每个单元都具有一个控制器,而对一个或两个通信通道的访问进行管理。

估计这种激光雷达技术在每年超过10万个的情况下每单位成本可能达到150美元,其中很大一部分与主机板和激光器有关(图15)。 图15:拆解的激光雷达硬件。

图15:拆解的激光雷达硬件。

在激光雷达项目中,跨阻放大器是电子布局中最关键的部分——低噪声、高增益和快速恢复特性使这种新器件成为汽车应用的理想选择。为了获得最佳性能,设计人员必须特别注意电路之间的接口与集成、波长以及光机械对准等问题。这些集成电路符合AEC-Q100认证,可满足汽车行业最严格的安全要求。