GIS前端编程-Leaflet前端扩展开发实践

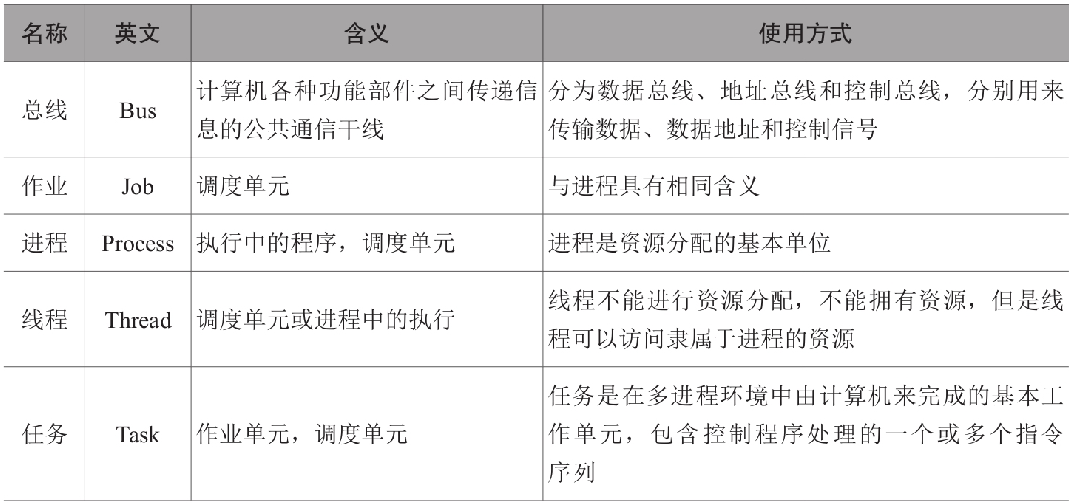

在数字孪生体范式中,数字线程(Digital Thread)是容易让人困惑的概念,它被不少人误译、误读和误用。事实上,数字线程来自开放架构的计算机领域,借用了相关的概念。线程在计算机体系中广泛应用,除了线程,还有总线(Bus)、进程(Process)等概念,一些书籍还会提到作业(Job)和任务(Task)等概念,不过线程是计算机领域中的一个重要概念,并成为计算机处理器和操作系统多任务处理的关键基础。计算机体系中的几个相关概念辨析见表

国内有部分人把数字线程翻译为“数字主线”或“数字线索”等,与计算机领域已有概念的中文翻译迥然不同,甚至把总线和线程混淆在一起,这给数字孪生体领域的行业人士借用开放架构的计算机研究成果带来了诸多不便。如果“数字主线”等同于计算机架构中的“总线”,那么相关数据需要共享该通道,事实上,行业人士谈及“数字主线”的时候,大致也是类似含义,这显然不利于数字线程的广泛应用。

工业4.0研究院针对数字孪生体和数字线程做了详细分析,并设计了完整的数字孪生体范式体系。数字线程借用了计算机体系中的概念,虽然赋予了其新的含义,但基本含义并没有改变,那就是实现数据交换的目的。

做一个类比,狭义上的数字孪生体等同于计算机硬件及BIOS的结合体,但要更好地利用数字孪生体,则需要一个类似于计算机操作系统的东西,这就是数字线程,它起到了维持数字孪生体数据交换秩序的目的,而更为广泛的应用,则需要数字孪生体平台来实现。

数字线程由美国空军及相关国防供应商提出,本章将对相关概念和应用进行较为系统的介绍,以便读者更好地理解这一重要概念,形成对数字孪生体技术较为全面的认知,从而便于学者可以进一步开展研究,而企业家能在实践中更容易应用。

数字线程的演进

洛克希德·马丁是美国国防供应商,从业务种类来看,它服务于美国国防的各个兵种,是美国空军的主力供应商,F-22和F-35是它参与建造的美国空军主力机型。通过大型装备的研制服务,洛克希德·马丁积累了大量的技术和经验,同时,它也培养了一批国防装备精英,其中就包括高级研究员唐·基纳德(Don Kinard),他在2010年9月撰写了《数字线程:F-35联合战斗机可承担的关键》一文,对数字线程做了较为完整和系统的介绍。

唐·基纳德毕业于三一大学和得克萨斯A&M大学,获得了物理化学聚合物博士学位。他在洛克希德·马丁工作了36年,在F-22上就有18年的经验,负责工程和制造工作,后来参与F-35项目,目前也已工作了18年,负责航空板块的数字化转型工作。因此,他具有材料和结构、制造技术、制造系统和生产管理经验,除此之外,他在自我介绍的时候,还特别指出自己具有“数字线程集成”经验。

2010年5月15日,美国空军发布了《技术地平线:美国空军科技愿景(2010—2030)》,报告中没有出现“线程”的字样;在2011年美国空军发布的《美国空军科技计划》中,出现了“数字设计线程”(Digital Design Thread)。2013年6月21日,美国空军发布了《全球地平线:美国空军全球科技愿景》,该报告在“任务支持”与“制造和材料”两个部分的“游戏改变者”(Game Changers)部分,明确提出了数字线程和数字孪生体。

与美国空军2013年发布的《全球地平线:美国空军全球科技愿景》同期发布的《附录》报告中,对数字线程也做了较多的介绍,共计21次提及。工业4.0研究院仔细分析了美国空军对数字线程的认识,它主要分为两种:一是把数字线程看成一种设计能力,这是因为设计创新驱动的产品和系统相关数据应在设计时确定,所以把它作为单一数据源就在情理之中了;二是美国空军为了采购管理的需要,把它作为数据交换的一种技术能力,包含从材料、设计、处理到制造整个过程的数据管理,由此可以实现项目的精细化管理,控制采购成本漫无目的的增长。

自2017年美国产业界开始关注数字孪生体,唐·基纳德成了各大论坛竞相邀请的对象,他意识到数字线程成了自己的标志性词汇,因而加强了数字孪生体和数字线程的研究,逐步把数字线程与先进制造和工业4.0关联在一起。据笔者观察,他最近几年主要的演讲主题均围绕数字线程展开,例如,他为INCOSE分享了《先进制造、数字线程和工业4.0》,详细介绍了数字线程产生的原因和发展趋势。

在演讲中,唐·基纳德把数字线程的演进过程分为四个阶段,分别为:实体模型带来数字线程发展、数字线程驱动自动化、把数据融合到生产过程和实现建造配置的动态孪生,如图4-1所示,体现了数字线程不断与国防装备制造过程逐步深入融合的趋势。

在展望数字线程发展趋势的时候,唐·基纳德把所谓的工业4.0称为第五阶段,他认为,企业内部生产现场和经营管理两个域的信息系统数据是孤立的,并没有连接在一起,如果实现了各个系统的数据交换和分享,那么就可以称这个阶段为数字线程的第五阶段。

唐·基纳德所说的数字线程演进的四个阶段,说明如下。

第一阶段:实体模型带来数字线程发展

从创造实体模型开始,然后通过集成各种实体模型,设计电子样机,实现数字化验证,接着使用仿真软件对数字过程、数字工厂和运行维护等进行确认,最终还有硬件和软件的应用,这个阶段需要对数据进行重用,包括数字机床、精益生产线计划、数字检测和培训等。

唐·基纳德认为,实体模型是所有数据的起点,通过这个单一数据源,从设计、验证、生产到维护等产品全过程,都需要应用这个单一数据源,这正是数字线程所具有的价值。

第二阶段:数字线程驱动自动化

由于在实体模型阶段已经有了产品设计方面的数据,这些数据在生产现场的应用成为数字线程发挥作用的重要场景。唐·基纳德把这个阶段的数字线程应用称为“数据自动化”,即通过数据自动化实现生产制造的自动化,这正是生产制造过去200多年追求的目标。

当然,完全的自动化恐怕难以实现,但通过数字线程把设计阶段的数据准确带到生产现场,这是一个巨大的进步,生产现场的工程师由此可以利用这些数据设计各种自动化工具,更进一步,还可以利用这个单一数据源,实现生产线、车间或工厂级别的自动化。

第三阶段:把数据融合到生产过程

如果可以让数字线程实时更新,那么工程数据可以有效融合到生产过程中。唐·基纳德列举了两个案例:一是F-35制造中采用数据融合方法,现场工程师根据机身表面各个螺钉的需要,选择合适的解决方案;二是使用增强现实技术,可以现场和远程解决设备安装和维修的问题。

可想而知,如果不能应用数字线程带来的单一数据源,仅仅找到有效的数据这一项工作就足以让工程师抓狂。数字线程技术一开始就要求各种数据满足一定的标准和实时更新,这使得工程师在需要数据的时候很容易就能获得,同时,在开发各种工具的时候,可以把数字线程设计到系统中去。

第四阶段:实现建造配置的动态孪生

根据建造需求实现生产制造的动态孪生,并不是一件容易的事情。目前F-35的生产过程也是探索阶段,其难点在于非接触测量方法的研制,只有通过这样的方式,才可以满足动态孪生的要求。

唐·基纳德在介绍动态孪生的时候,对生产规模、技术和经济性等问题提出了关注,因为要实现动态孪生的数字线程应用,就需要大量采用机器人,这些机器人还需要有较高的智能,以便它们之间或与其他设备进行协作,以现有技术水平来看,要实现这样的效果,需要投入巨大的资源和资金,是否具有经济性是需要探讨的问题。

以上提及的数字线程演进过程,基本呈现了单一数据源的核心价值。如果实现了数字孪生体,那么数字模型将自始至终存在,它们的管理和应用将实现真正的数据驱动。

由于唐·基纳德基于自己在航空领域的工作需要提出了数字线程的应用,其概念体系具有一定的局限性,长期来看应融入数字孪生体范式,构成一体化的技术体系,并在其他行业进行应用。一些提供产品生命周期管理软件的企业借此把自己的产品等同于数字线程,这大大限制了这个概念的应用前景,因为不少行业或领域并不使用产品生命周期的概念,例如数字孪生城市和数字孪生能源领域。

数字线程不能与产品生命周期管理划等号,即便在制造业,数字线程涉及数字孪生制造中多个阶段的数据交换,甚至还有数据分享的目标,这已经超出了产品生命周期管理软件的能力范畴,应该从整个制造系统的角度去看待数字线程数据交换和分享的价值。