设计师为今天的高容量移动市场构建功率电感器面临着一个艰难的困境。一方面,市场需要更高性能的系统,在更高的电流水平下运行附加功能。另一方面,它迫使产品设计师将额外的功能压缩成一个更小的包。以智能手机市场为例。今天的手机正在从1到1.5 GHz的双核处理器快速迁移到超过2 GHz的四核处理器。因此,手机设计者需要能够支持用于提供电话新功能的更高工作电流的电源电路的扼流圈。与此同时,手机的设计也越来越小,所以电话设计者也需要足够小的线圈来适应手机缩小的足迹。

在平板电脑设计中也可以看到同样的趋势。今天的客户需要更大、更高性能的屏幕。他们也希望更轻,更薄的片剂。例如,最初的苹果iPad平板电脑有0.5英寸厚。在0.29英寸时,最新的iPad mini几乎是其厚度的一半。因此,平板设计者需要能够支持更高水平电流的扼流圈,但足够小,以适应当今主导产品所使用的极低的外形。

不幸的是,这些要求与传统的扼流圈设计原则背道而驰。典型地,扼流圈由铁氧体材料组成。由于铁氧体的饱和磁通密度不是很高,当扼流线圈的尺寸减小时,直流偏置特性由于磁饱和而下降。因此,较高的电流不能通过扼流圈。这就是为什么设计师转向使用高饱和磁通铁基金属磁性粒子和有机粘结剂制成的压实金属粉末的电感器。在这些产品中,金属磁性颗粒和线圈同时形成。然后,粘合剂被固化并用于在金属颗粒之间提供绝缘。

考虑到移动市场的设计趋势,似乎新一代扼流圈的需求将迅速增长,其能够以较小的足迹提供优异的性能特征。然而,制造商如何才能找到解决这个问题的方法,并建立高性能但紧凑的电感器移动设计师需要?

为了解决这一问题,太钢玉登的工程师开发了一种不使用有机粘结剂的新型金属磁性压实粉末材料。使用这种材料,该公司已经开发出一系列产品,以满足移动设备设计者的性能和小尺寸要求。本文将介绍新材料及其在McLee金属功率电感器中的应用。

新微结构

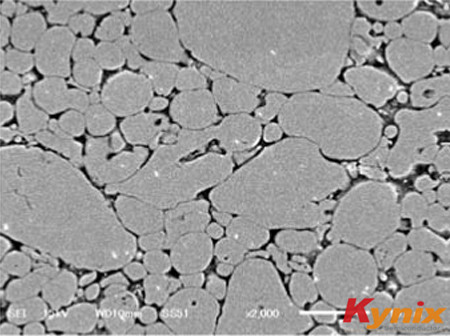

新材料最革命性的方面是它不使用有机粘结剂。图1和图2示出了这种新材料的独特微观结构。粉末由铁(Fe)、硅(Si)和铬(Cr)组成。图1中的扫描电子显微镜(SEM)图像示出了金属磁性颗粒之间的微间隙中没有有机粘合剂。图2中的透射电子显微镜(TEM)图像示出了在金属磁性粉末材料的金属磁性颗粒的表面上形成薄氧化层的颗粒之间的间隙。

台哟宇扥新型金属磁压制动力材料的形象

图1:SEM图像显示了太钢玉登新型金属磁压缩材料中有机粘结剂的缺失(黑色区域)。

台哟宇扥新材料的TEM图像

图2:新材料的TEM图像示出了太平宇登新材料中金属磁性粒子表面上形成的薄氧化物层。

由于氧化物层的组成与金属磁性粒子相容,因此为金属磁性粒子表面提供优异的绝缘特性。此外,氧化物层具有高结晶度,在相邻金属磁性颗粒之间的氧化物层中没有缺陷,并且晶体彼此连续地连接。考虑到这些性质和控制该层在100至200纳米厚之间的能力,氧化物层使得能够确保金属磁性颗粒之间的绝缘和机械强度。这种特性允许新材料为扼流圈应用提供优良的性能特征。

为了测量这种高结晶、薄氧化层对扼流圈应用的材料特性的好处,太宇宇登的工程师们用三种方法测试了这种新材料:抗弯强度、绝缘性和磁导率。测试程序和结果的细节在本文末尾的附录B中给出。

新M线圈产品

为了解决当今日益具有挑战性的设计要求,台哟宇扥开发了一种基于这种新型金属磁性粉末的新产品系列,称为金属功率电感McLink线。新器件具有比传统复合型功率电感器更好的磁导率2x的金属磁芯。它还具有一个高绝缘树脂和缠绕线的核心。产品可在三系列。MC型是能够在2 A到3 A范围内支持电流电平的极低剖面器件。MA类型支持稍高的电流水平,在一个稍大的足迹中达到大约5 A。最后,较大的MD型器件在6 A到7 A范围内支持更高的电流水平。

铁氧体器件的性能优势

图3所示的图表说明了一个新的MCREL MMK4040型器件在相当的铁氧体基NRS4012型器件上的显著性能优势。在铁氧体器件中,一旦直流偏压超过2 A,电感急剧下降,利用其新型金属磁粉的优点,MCLO器件表现出更稳定的性能。正如第一个图所示,随着直流偏压从2 A增加到8 A,电感减小得很慢。显然,MCL器件不像铁氧体基器件那样快饱和,允许它支持更高水平的电流。

直流偏置特性图像、

图3:左边的图比较了McLoad器件的电感与它在不同直流偏置水平下的铁氧体等效。右图描述了随着DC Bias的增加而产生的饱和效应。

多重优势

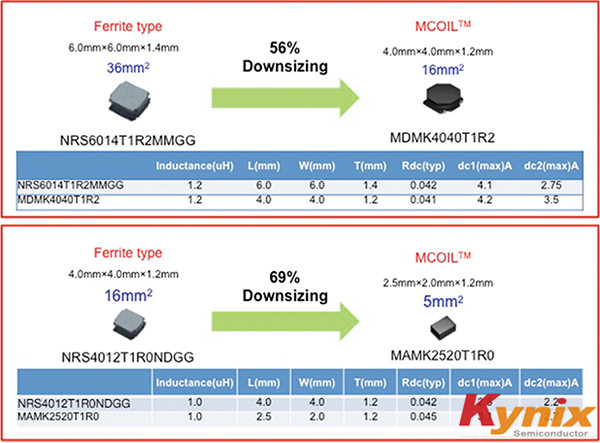

通过将金属磁性材料的优点与工艺技术的进步相结合,新的M线圈产品也比早期的铁氧体产品提供了很大的空间节省。例如,台哟宇扥的铁氧体为基础的NRS6014T1R2MMGG器件在6×6×1.4毫米的足迹。提供等效的性能,MCRED MMK4040T1R2设备占据了紧凑的4×4×1.2毫米封装的56%的空间。类似地,McLink 2.5×2×1.2毫米MAMK2520T1R0提供了4×4×1.2 mm铁氧体NSR4012T1R0NDGG在69%个较小占地面积上的可比性能。

等效电性能尺寸缩小图像

图4:与铁氧体基等效物相比,MCLE器件的等效电性能尺寸减小。

最近,太溜玉登宣布生产低姿态设备在其金属功率电感MCL线。针对智能手机、平板电脑和固态硬盘,MKK1616和MKK2020设备分别为1.64×1.64毫米和2×2毫米正方形,最大高度仅为1毫米。台哟宇扥还提供了一个2×1.64×1毫米的设备。

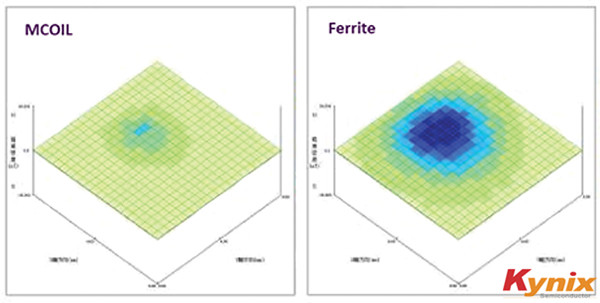

新的MCREL线路还提供了RFI屏蔽方面的显著优势。如下图所示,基于金属的MCRAM-MAMK2520T器件的发射远低于可比拟的铁氧体基替代物。这种特性提高了性能并简化了电路板的设计,包括在其它周围电路上降低噪声,当屏蔽盒或其它部件靠近电源线圈时,使效率损失最小化,并最小化与其它电源线圈的串扰。

MHCL器件与铁氧体器件的射频发射图像

图5:与等效铁氧体器件相比,来自MCL器件的RF发射。

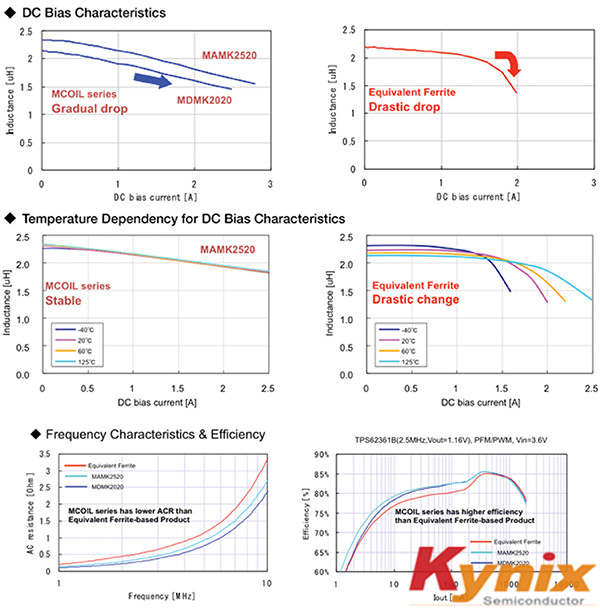

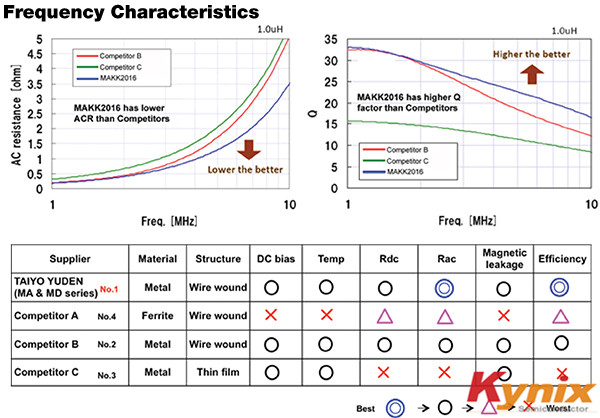

Tayo YuDEN工程师的广泛测试还突出了MLIL电感器与竞争对手的绕线铁氧体或金属型替代品相比的固有优势。如图6A所示,MCORE产品比通常具有快速下降性能的具有竞争力的绕线铁氧体型产品提供了直流偏置特性的更为渐进的下降。这种能力是MLIL设备在更小的脚印上支持更高电流水平的能力。此外,新的电感器对温度具有稳定的直流偏置特性(图6B)。McLink线也表现出明显的低交流电阻和更高的效率比竞争线绕铁氧体产品(图6C)。

McLe与铁素体线绕当量的性能比较

图6:M线圈与铁氧体基线绕当量的性能比较表明直流偏置(6A)、温度(6B)、交流电阻和效率(6C)有显著改善。

复合金属器件的性能优势

正如前面所讨论的,设计者正在寻找铁氧体基电感器的替代方案。因此,现在有使用高饱和磁通铁基金属磁性粒子和有机粘结剂制成的压实金属粉末的替代品。如已经示出的,MCROL产品清楚地在物理尺寸、DC特性、RF、AC电阻和效率上执行铁氧体基当量。然而,与新的金属粉末器件相比如何呢?下面的图7展示了McLee相对于金属型电感器的竞争优势。这里,MCREL提供了更好的交流电阻和Q因子。它还提供了更好的电源效率。附加测试也证实了McLIM材料的坚固性和性能。(见附录A详细讨论这些测试。)

频率特性

金属线圈性能与竞争金属复合电感器的比较

图7:McLead性能与竞争金属复合电感器的比较。

结论

更高性能的移动设备为功率电感制造商提供了一个有前景的市场。然而,如果电感器供应商能够提供他们所需的低姿态足迹的移动设备设计人员的性能,那么这种机会才会成为现实。通过消除有机粘结剂的使用和提高渗透性和绝缘能力,在MCLIL线路中使用的金属磁性材料已经允许太钢玉登的工程师在不损害性能的情况下减小线圈尺寸。这些进展共同为移动应用的新一代金属功率电感器打开了大门。

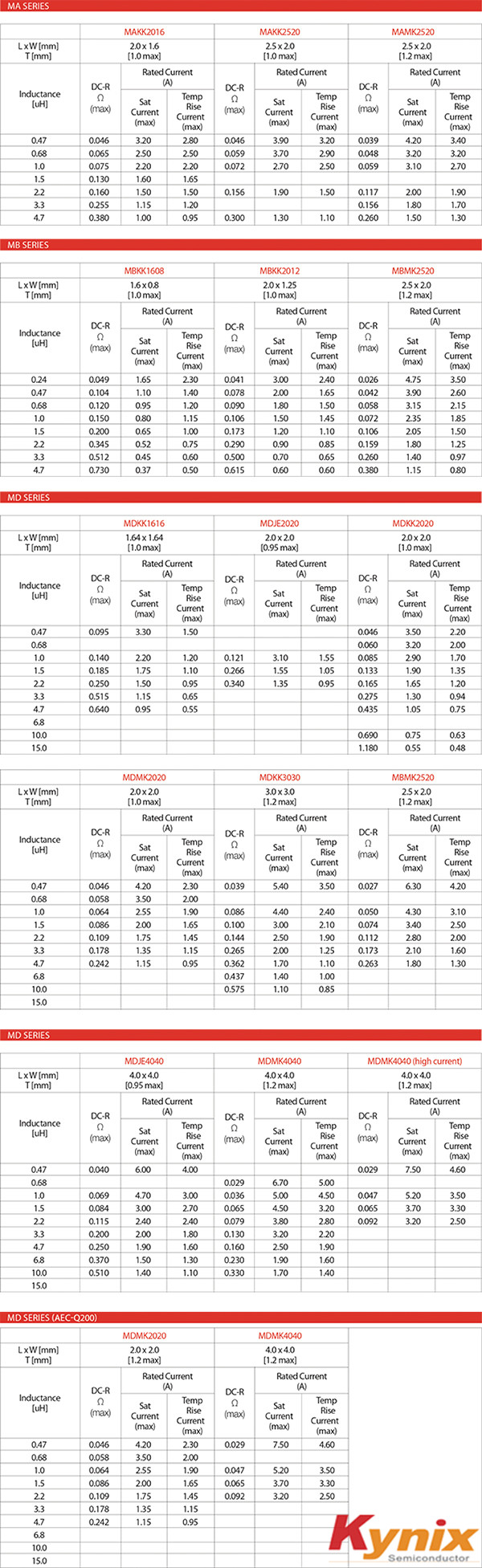

附录A.M线圈电感产品规范

附录B .McLoad材料的性能测试

为了测量这种高结晶、薄氧化层对扼流圈应用的材料特性的好处,太宇宇登的工程师们用三种方法测试了这种新材料:抗弯强度、绝缘性和磁导率。作为基准,该公司使用的材料相当于传统的金属复合材料。该复合材料是通过将有机粘结剂与由铬铁硅(FESICR)组成的雾化粉末混合而构成的。接着,工程师进行单轴冲压成形工艺,然后对粘结剂进行热固性处理。

第一次试验测量了三点弯曲强度。工程师们开始创建一个50毫米长,10毫米宽,4毫米厚的板状样品。接着,通过在负载点施加0.5毫米/分钟的负载,开发团队基于在每个样品被破坏时测量的最大负载来计算复合材料和金属磁粉材料的弯曲强度。

试验结果表明,复合材料的三点弯曲强度约为8 kgf/mm,而金属磁性粉末材料的三点弯曲强度为15 kgf/mm。新材料的弯曲强度明显高于复合材料。工程师们得出结论,在金属磁性粒子表面上形成致密的氧化层,并将金属磁性粒子连续连接到另一个的能力导致了明显的更高的弯曲强度。

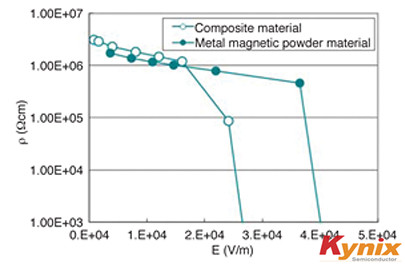

在下一个测试中,工程师通过在直径为50毫米的2毫米厚的圆盘状样品的顶部和底部形成电极来测量每种材料的绝缘能力。然后使用HIOKO DSM8104数字超级兆欧表超绝缘/微电流表测量绝缘特性。试验表明,复合材料和金属磁粉材料的绝缘电阻约为106μ/cm。

图A对两种材料的不同绝缘性能提供了更多的了解。该图表明,在3.6×104 V/m的金属磁性粉末材料的断裂电压高于复合材料在2.5×104 V/m时的断裂电压。这种区别表明,在金属磁性颗粒表面上形成的高结晶氧化物层。绝缘性能高。金属磁性粉末材料通过制造其高强度而保持其强度的能力从制造生产力的角度具有重要意义。这意味着制造商可以使用相同的经验证的方法,用于高绝缘陶瓷材料,如镍和锌(NZIN)铁氧体处理新的金属磁粉材料。

复合材料与太钢玉登金属磁粉的图像

图A:复合材料与台哟宇扥金属磁粉的电压击穿特性比较。

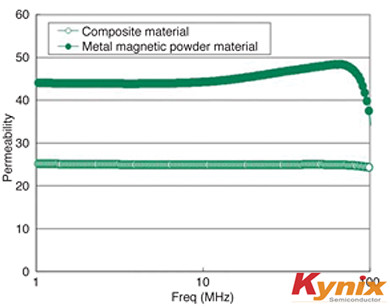

第三次测试测量了每种材料的磁导率。图B显示了测试结果。该图表明,复合材料的磁导率约为25,而金属磁粉材料的磁导率约为45。尽管存在这种差异,两种材料都表现出几乎相同的频率特性。鉴于这些事实,看来金属磁性粉末材料中的氧化物层提供足够的绝缘特性并减少涡流损耗。工程师们从这些结论推论,金属磁性粉末材料提供更高的磁导率,因为氧化物层非常薄,并且在颗粒之间存在相互磁反应。

复合材料与太溜玉屏磁粉的图像

图B:复合材料与太阳YUDEN磁粉的磁导率比较。

总的来说,太原宇登工程师开发的新材料有两个基本优点。首先,它允许直流电阻控制到非常低的水平,通过利用材料的高磁导率而不损害其优异的直流叠加特性。这使得设计具有较低直流电阻且能够通过高电平电流的电感器成为可能。其次,由于材料具有高绝缘特性,电感器制造商可以使用相同的高度开发的铁氧体材料的制造工艺。这种特性提供了显著的生产效益。