仓库中风险具体有哪些?如何进行有效管控?这篇来盘点一下仓库管理中经常出现的问题和风险:

一、仓库管理常见问题及原因

1、问题:物料存储位置不明确,要用的急用的物料经常找不到或要花很长时间才能找到?

原因:标识不明确或没有标识,定置管理更是没有合理规划好。

2、问题:找到的物料经常性与需要的物料不相符(数量、规格)?

原因:进出数量的控制不准确,经常出现盘盈、盘亏现象。

3、问题:仓库的场地经常性不够用?

原因:库存暂时无用的物料过多,没有科学合理的规划仓库用地及对物料进行有效的定置管理。

4、问题:经常有出现生产急需的物料仓库没有的,生产不急需的物料仓库到处都有?

原因:没有设定安全库存警戒值或设定的安全库存警戒值不合理。

二、如何做好仓库管理

1、仓库管理的定义:

为了满足生产、经营的实际需求,对物料的收发、周转、管理、控制而进行的管理活动称为仓库管理。

2、仓库管理的主要职能有:

- 对来货产品的接受与入库的管理;

- 对在库货物的定位、标识、防护、清查;

- 对物资在库的使用控制,物资在库的申购控制。

参考模板>> https://www.jiandaoyun.com/

方法一:看板管理法:

看板管理法通过各类管理看板显示出来, 使管理状况众人皆知的一种管理方法。

看板管理的作用:

1、传递情报,统一认识

现场工作人员众多,将情报逐一传递或集中在一起讲解是不现实的。通过看板传递既准确又迅速,还能避免以讹传讹或传达遗漏。

2、绩效考核更公正、公开、透明化,促进公平竞争

工作成绩通过看板来揭示,差的、一般的、优秀的,一目了然,无形中起到激励先进、促进后进的作用。同时,以业绩为尺度,防止绩效考核中的人为偏差。另外,还可以让员工们及时了争公司绩效考核的公正性,积极参与正当的公平竞争。

方法二:5S管理法:

5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。

5S是日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(修养)这五个单词,因为五个单词前面发音都是“S”,所以统称为“5S”。

1、整理

含义:就是区分必需和非必需品,现场不放置非必需品。

- 将混乱的状态收拾成井然有序的状态;

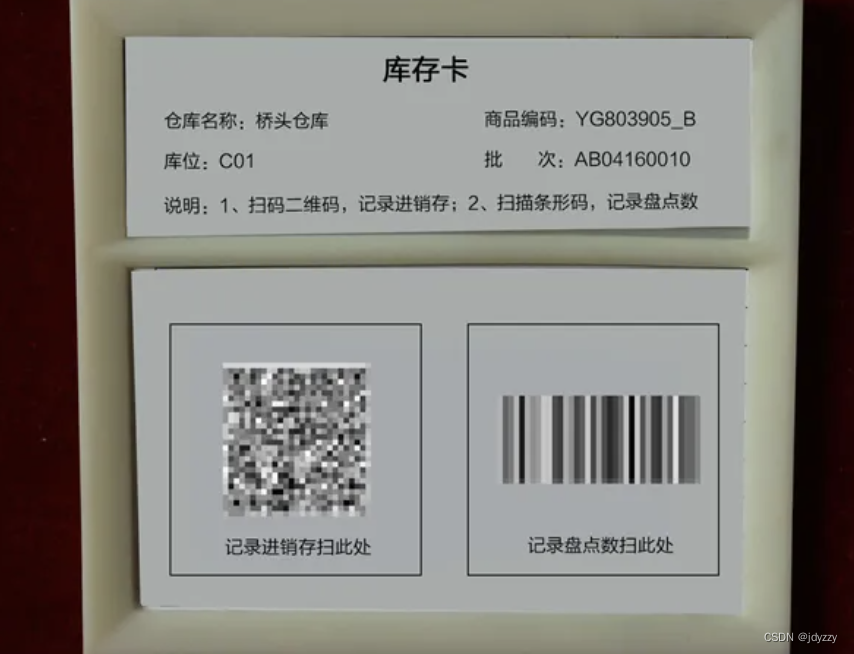

- 在每张库存卡贴一张专有的条形码/二维码,库管员整理,扫二维码便可知道该放在什么位置。

2、整顿

含义:就是能在30秒内找到要找的东西,将寻找必需品的时间减少为零。

- 能迅速取出;

- 能立即使用;

- 处于能节约的状态。

3、清扫

含义:将看的见与看不见的地方都清扫干净。

清扫的对象:

- 地板、天花板、墙壁、工具架、橱柜等;

- 机器、工具、测量用具等。

4、清洁

含义:维持前3S成效,将整理、整顿、清扫进行到底。

- 将工作制度化,规范化。

5、修养

含义:为了让全体员工养成良好的行为习惯与工作习惯。

- 定期将问题/心得汇总成为内部知识库;

- 严守标准,让团队精神更凝聚。

方法三:清查法(盘点)

仓库物料盘点检查是为了对仓库内的物料进行数量和质量的检查,以清点库存物料的实际数量,做到帐、物、卡三相符,同时可以查明超过保存期限、长期积压的物料实际品种、规格、数量及质量,以便及时处理仓库物料的盈亏数量及原因。

1、 仓库盘点清查包括以下内容:

检查库存物料数量是否准确,帐、物、卡是否三相符。

检查库存物料的质量状况、有无变质、失效或其他质量不良等情况。

检查各种消防安全设备是否齐全,是否符合规定要求。

2、 盘点的方法:

(1)重点盘点法:对仓存贵重的物资要重点控制与管理,而且要优先盘点。库管员可根据入库货物对应的专有的二维码,扫码盘点。

(2)定期盘点法:根据生产、经营要求定期对仓库物资实施盘点,盘点次数可以根据公司实际需要而设定。

在系统设置定期盘点的时间,系统到点便会提醒盘点。

要做好仓库管理,不可能说一种方法就能搞定,需要几种方法的搭配使用,才能达到极致的效果。

以上关于对如何仓库管理的分享。

参考模板>>https://www.jiandaoyun.com/