0 Préface

La planéité est l'un des composants importants des différentes tolérances de forme des pièces automobiles, et c'est également l'un des indicateurs techniques les plus importants dans le processus de test de production. Dans une large mesure, la planéité détermine la qualité d'assemblage de certaines pièces de la voiture et affecte les performances de la voiture. Ainsi, comment détecter rapidement et avec précision la planéité des pièces automobiles est devenu l'une des directions de recherche dans l'industrie de la fabrication de pièces automobiles.

Jusqu'à présent, dans l'industrie de la mesure de la planéité des pièces, certains fabricants utilisent encore la méthode de mesure de la jauge d'épaisseur, qui a une faible précision de détection et une faible efficacité, et ne peut détecter que le bord de la pièce. Ceci est inacceptable pour les lignes de production qui nécessitent des tests de masse. Certains fabricants utilisent la méthode de mesure à trois coordonnées [1], la vitesse de mesure est lente et les éléments mesurés doivent être maintenus à un niveau, de sorte que l'entreprise ne peut effectuer que des inspections aléatoires des produits, mais pas des inspections complètes. Visant les problèmes de faible précision, de faible efficacité, de vitesse lente et de gaspillage facile de ressources humaines dans les méthodes de mesure actuelles, cet article conçoit un système d'inspection en ligne pour la planéité des pièces automobiles basé sur la vision artificielle, qui répond aux exigences nationales actuelles pour la planéité des pièces automobiles Mesurez avec précision la demande de grandes quantités, à grande vitesse et à haute précision, réduisez les coûts des entreprises, améliorez l'efficacité opérationnelle des entreprises et offrez de larges perspectives d'application. Le système d'inspection visuelle en ligne pour la planéité des pièces automobiles répond à la demande nationale actuelle de mesure de planéité à grande échelle, à grande vitesse et de haute précision des pièces automobiles, réduit les coûts d'entreprise, améliore l'efficacité opérationnelle de l'entreprise et offre de larges perspectives d'application.

1 conception globale du schéma

Le parcours technique global de ce système est représenté sur la figure 2, qui se décompose en deux parties : vision et machine :

(1) Dans la partie visuelle, il comprend principalement deux parties : le matériel et le logiciel. Le matériel de vision fait principalement référence au profileur laser utilisé pour la mesure. Le logiciel de vision fait référence à l'algorithme de nuage de points et à la conception du logiciel de l'ordinateur hôte. L'algorithme de nuage de points adopte la méthode d'enregistrement grossier puis d'enregistrement fin pour réaliser une mesure de planéité. La conception du logiciel informatique supérieur est basée sur l'environnement de développement logiciel Visual Studio 2019 utilisant le langage de programmation C++ et appelant la bibliothèque de nuages de points PCL et la bibliothèque de vision OpenCV pour l'écriture, les tests et la mise en œuvre.

(2) Dans la partie machine, il est nécessaire d'achever la construction de la structure matérielle globale, de coopérer avec la partie visuelle pour réaliser le mouvement de l'objet testé et du profileur laser, et de concevoir le logiciel de l'ordinateur inférieur au en même temps pour réaliser le contrôle du mouvement de l'objet sous test, le profileur laser et l'enchaînement des différents mécanismes.

2 Conception des modules système

Comme le montre la figure 3, le système peut être divisé en trois modules selon la fonction.

2.1 Conception du module de contrôle de mouvement

Le module de contrôle de mouvement prend le PLC de contrôle programmable comme noyau et complète l'interaction des informations avec l'ordinateur, le profileur laser et le capteur de détection en entraînant le cylindre, le moteur mobile du profileur laser, le mécanisme de rejet de plan non qualifié et le mouvement de deux bandes transporteuses. Le processus de contrôle de mouvement de la détection DUT est le suivant :

① Placez l'objet à tester sur la scène et déplacez-vous avec le tapis roulant d'alimentation.

②Lorsque le capteur de déplacement laser de détection de chargement détecte qu'un objet entre dans la zone de détection, et lorsque la scène est en place dans la zone de détection, le capteur transmet le signal à l'automate pour contrôler le cylindre pour soulever la scène vers le haut pour s'assurer que l'objet sous test Il n'est pas perturbé par des facteurs tels que les vibrations de la bande transporteuse.

③ Ensuite, l'automate envoie un signal au moteur, et le moteur entraîne le profileur laser à se déplacer, et le profileur laser commence à numériser en même temps. Une fois que les informations du nuage de points de surface de l'objet à mesurer sont obtenues, elles sont transmises à l'ordinateur pour l'affichage, le calcul et le traitement du nuage de points suivant.

④ Après le balayage, l'objet à tester entre dans le tapis roulant de déchargement. L'automate reçoit le signal de retour de détection de planéité donné par l'ordinateur. Si la planéité de l'objet à tester n'est pas qualifiée, il commandera le mécanisme de rejet pour le rejeter. Si la planéité de l'objet à tester est qualifiée, l'objet à tester est autorisé à passer et à entrer dans le processus d'inspection ultérieur.

2.2 Conception du module d'acquisition de nuages de points

Le module d'acquisition de nuages de points se compose d'un profileur laser et d'un objet à mesurer. Ce module est principalement responsable de l'acquisition des informations du nuage de points, de la sélection de la fréquence d'échantillonnage appropriée, de la distance du point d'échantillonnage et de la profondeur de champ pour balayer l'objet à mesurer.

2.3 Conception du module de traitement des nuages de points

Le module de traitement du nuage de points est responsable de l'affichage du nuage de points, de l'enregistrement du nuage de points, du calcul et de l'affichage de la planéité de l'objet à mesurer, et complète l'interaction des informations avec l'automate. Parce que le profileur laser obtiendra de grandes données de nuage de points pendant le balayage laser, et l'algorithme ICP (Iterative Closest Point) couramment utilisé a des exigences élevées pour la position initiale du nuage de points, et il est facile de tomber dans la solution optimale locale et ne peut pas atteindre la demande réelle. Afin de garantir que l'enregistrement du nuage de points ne tombe pas dans la solution optimale locale, l'enregistrement du nuage de points est généralement divisé en deux parties, c'est-à-dire la méthode d'enregistrement du nuage de points qui effectue d'abord l'enregistrement grossier du nuage de points, puis effectue l'enregistrement fin[2].L'enregistrement grossier des nuages peut être effectué à l'aide d'un nuage de points.

Les descripteurs de caractéristiques locales des points clés établissent des correspondances pour obtenir la matrice de transformation, et l'extraction des descripteurs de caractéristiques détermine la précision de l'enregistrement. Rusu et al. [3] ont proposé un descripteur d'histogramme de caractéristiques (Point Feature Histogram, PFH) pour calculer la relation de position géométrique de toutes les paires de points dans le voisinage des points clés en tant que caractéristique principale des points clés ; puis Rusu et al. ont amélioré le Algorithme PFH et retenu La plupart des fonctionnalités d'identification de PFH proposent une fonctionnalité Fast Point Feature Histogram (FPFH). Ensuite, utilisez la méthode Sample Consensus Initial Alignment (SAC-IA) Bien que cette méthode améliore considérablement la précision de l'enregistrement, elle réduit l'efficacité et est souvent utilisée pour l'enregistrement initial.

Par conséquent, cet article extrait d'abord le FPFH du nuage de points comme description de la caractéristique du nuage de points [4] ; puis, selon la caractéristique, utilise la méthode SAC-IA pour terminer l'enregistrement initial ; adopte enfin l'algorithme ICP pour réaliser la repérage fin du nuage de points.

2.3.1 Enregistrement grossier du nuage de points

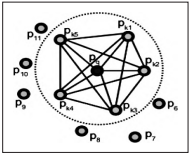

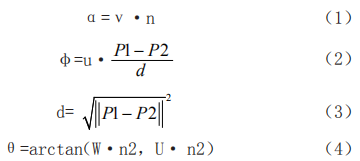

Comme le montre la Fig. 4 est la zone d'influence du calcul PFH d'un point de requête Pq. Avec Pq comme centre et r comme rayon, tous les points du cercle sont connectés les uns aux autres. Le système de coordonnées UVW est établi avec P1 comme origine, et les caractéristiques de relation entre P1 et P2 de deux points quelconques et leurs normales n1 et n2 sont les suivantes :

α, φ, d et θ sont les informations de caractéristique requises par le descripteur FPH. Après avoir obtenu ces informations sur les caractéristiques, l'histogramme peut être construit et normalisé. L'inconvénient de cette méthode est que sa vitesse de calcul devient lente lorsque la quantité de données devient importante. Afin d'améliorer l'efficacité d'extraction du descripteur FPH, l'algorithme FPFH est proposé.

![]()

Tous les points dans les données du nuage de points doivent d'abord obtenir des caractéristiques SPFH. SPFH est utilisé pour calculer l'association entre les points caractéristiques et les points voisins. L'utilisation de la formule (5) pour calculer les caractéristiques FPFH réduit considérablement la quantité de calcul. Grâce au traitement de pondération ultérieur, le FPFH La fonctionnalité obtient les informations de relation entre les points voisins et les points voisins, comble la perte des informations de relation entre les points voisins et les points voisins dans SPFH, et améliore la précision de correspondance.

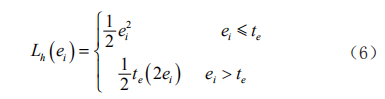

Après avoir obtenu la sous-entité FPFH, utilisez l'algorithme SAC-IA pour le nuage de points P et le nuage de points Q pour effectuer le calcul de correspondance des points caractéristiques. L'algorithme SAC-IA sélectionne au hasard k points d'échantillonnage dans le nuage de points P, trouve les points correspondants les plus proches de ces points dans le nuage de points Q et calcule la matrice de transformation en fonction de la relation entre les deux ensembles de données de nuage de points. Utilisez la formule (6) pour calculer la valeur d'écart de l'enregistrement et utilisez l'algorithme de Levengerg-Marquardt pour optimiser en continu la meilleure matrice de traduction et la meilleure matrice de rotation.

2.3.2 Enregistrement fin du nuage de points

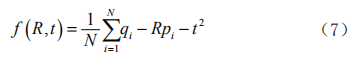

L'enregistrement fin du nuage de points est le processus d'obtention précise de la corrélation relative et de la matrice de transformation du nuage de points [5]. Étant donné que la matrice de transformation de corps rigide obtenue par SAC-IA chevauche à peu près les données des deux nuages de points, mais que la précision d'enregistrement est loin de répondre aux exigences des applications d'ingénierie pratiques, un enregistrement précis est donc effectué sur la base de l'enregistrement initial. L'enregistrement fin du nuage de points adopte l'algorithme Iterative Closest Point (ICP) : tout d'abord, établissez les ensembles de points correspondants P et Q selon une certaine méthode, parmi lesquels PA, QB, le nombre de paires de points correspondants est n. Ensuite, la méthode des moindres carrés est utilisée pour calculer de manière itérative la transformation de coordonnées optimale, c'est-à-dire la matrice de rotation R et le vecteur de translation t, de sorte que la fonction d'erreur f Rt ( , ) soit minimisée jusqu'à ce que les exigences soient satisfaites.

3 Résultats expérimentaux et analyse

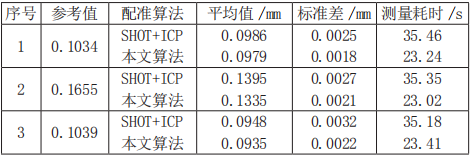

L'algorithme d'enregistrement de nuage de points dans cet article est appliqué à la mesure de la planéité du profileur laser, et l'expérience de mesure de la planéité est réalisée sur le modèle de pièces automobiles. Comme le montre la figure 6, le nuage de points vert est le nuage de points source et le nuage de points bleu est le nuage de points cible. L'environnement matériel de cette expérience est Intel Core i7-9750H à 2,60 GHz 8 Go ; la carte graphique est Nvidia gtx 1650 ; l'environnement logiciel est Visual Studio 2019. Afin de vérifier l'influence de la précision d'enregistrement du nuage de points sur les résultats de mesure de planéité, l'algorithme de nuage de points SHOT + ICP est sélectionné pour comparaison avec l'algorithme utilisé dans cet article. Utilisez les résultats de la mesure de planéité de la machine à mesurer tridimensionnelle comme valeur de référence. Les résultats des mesures de planéité sont présentés dans le tableau 1.

On peut conclure à partir du tableau que les résultats de mesure de la planéité des deux méthodes sont fondamentalement cohérents avec les résultats de mesure de la machine de mesure à trois coordonnées. Étant donné que la répétabilité des résultats de mesure de la méthode adoptée dans cet article peut être contrôlée en dessous de 0,0023 mm, une évaluation efficace de la planéité peut être réalisée. De plus, le temps de mesure de la machine de mesure à trois coordonnées est supérieur à 15 minutes, tandis que le temps de mesure de la planéité à l'aide de l'algorithme de cet article peut être contrôlé à environ 24,5 s, de sorte que la méthode de mesure de la planéité de cet article est plus adaptée pour occasions de mesure à grande échelle.

4. Conclusion

L'industrie nationale des tests de planéité des pièces automobiles est relativement arriérée, comment mesurer rapidement et avec précision la planéité des pièces automobiles est l'une des principales directions de recherche. Le système d'inspection en ligne de la planéité des pièces automobiles basé sur la vision artificielle conçu dans cet article est très adapté aux occasions qui nécessitent de détecter la planéité des pièces automobiles en grande quantité et a de larges perspectives de développement.

Source de l'article : Wang Yulong. Design of Auto Parts Flatness Inspection System Based on Machine Vision [J]. Electronic Testing, 2022,36(18)

Bien sûr, il existe actuellement de nombreuses grandes et petites entreprises de vision artificielle sur le marché, et les inspections de vision artificielle sont bonnes, mais ici, je voudrais recommander une plate-forme de vision artificielle - Coovally, qui exécute le code.Coovally est une IA complète processus de modélisation, plate-forme de vision artificielle pour la gestion de projets d'IA et la gestion du déploiement de systèmes d'IA. Le cycle de développement peut être raccourci de plusieurs mois à quelques jours, et le développement, l'intégration, les tests et la vérification des solutions de vision IA peuvent être accélérés. Contribuez à améliorer les capacités de développement de logiciels de pile d'IA de l'entreprise, afin que les systèmes d'IA avancés puissent être popularisés à moindre coût et plus rapidement. "Emballez ses propres capacités d'IA" pour que le personnel de l'entreprise puisse les utiliser, afin de réaliser "apprendre aux gens à pêcher". À l'heure actuelle, Coovally a couvert plusieurs domaines d'application, y compris l'inspection de la qualité de la fabrication, la surveillance des catastrophes géologiques, la surveillance des équipements de l'industrie électrique, le diagnostic des maladies médicales spéciales, le transport intelligent, les parcs intelligents, etc.

En plus de la détection de défauts courants, il peut également détecter : détection de flamme, reconnaissance de fumée, reconnaissance de tabagisme, reconnaissance de casque, détection de piétons, reconnaissance d'intrusion de personnel, détection transfrontalière, reconnaissance d'escalade, détection de sortie de poste, détection de vagabondage, reconnaissance de foule, Détection de la densité de foule, reconnaissance des chutes, reconnaissance des vêtements anti-épidémiques, reconnaissance des masques, reconnaissance des lunettes, placement des extincteurs, reconnaissance des vêtements non réfléchissants, reconnaissance des défauts de soudure, détection des défauts des produits en verre, reconnaissance de l'empilement des débris dans les couloirs, reconnaissance du débordement des poubelles, flottement de la rivière reconnaissance d'objets, reconnaissance de souris la nuit, reconnaissance de mouvement de colis, reconnaissance d'entrée de véhicule électrique dans l'ascenseur, reconnaissance de ramassage et de libération, reconnaissance de bagages volumineux d'escalator, détection de bétail, détection de nid d'oiseau, détection de ravageurs des cultures, reconnaissance d'intrusion de navire, reconnaissance de camion de fumier , Plus de 100 types courants tels que la reconnaissance de tas de sol nu, la reconnaissance de véhicules non motorisés, la reconnaissance de violation de stationnement de véhicule, la reconnaissance de casque de véhicule électrique, la reconnaissance de restriction de circulation de gros camions, la reconnaissance d'accumulation d'eau, la reconnaissance de couvercle de trou d'homme, la reconnaissance de dommages à la surface de la route, la machinerie lourde détection de véhicules, reconnaissance de feux de circulation, etc. Scénarios d'application d'IA.

Pour la détection des défauts des pièces automobiles, Coovally convient également parfaitement.