Explicação detalhada da fabricação de chips. O nascimento dos wafers. Notas de estudo. Dois

- 1. Fabricação de pastilhas de silício

- Em segundo lugar, a diferença entre wafers de silício, wafers e chips

- 3. Do lingote ao wafer

-

- (1). Truncamento

- (2). Método de quatro sondas

- (3). Corte em segmentos de silício

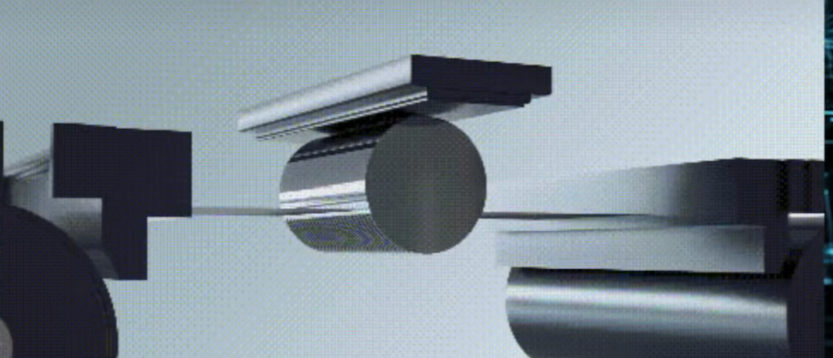

- (4). Rolando

- (5). Borda de posicionamento de retificação (ranhura)

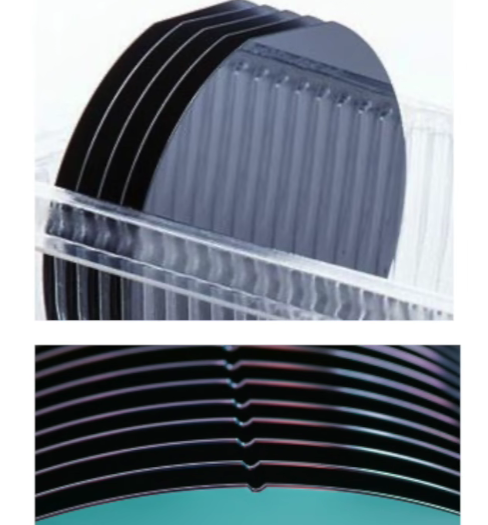

- (6). Fatiamento de segmento de silício

- (7). Disco de moagem

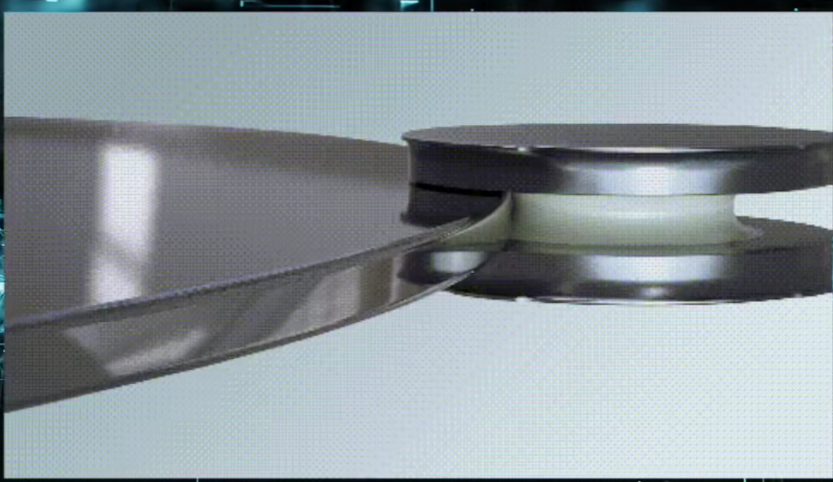

- (8). Chanfro

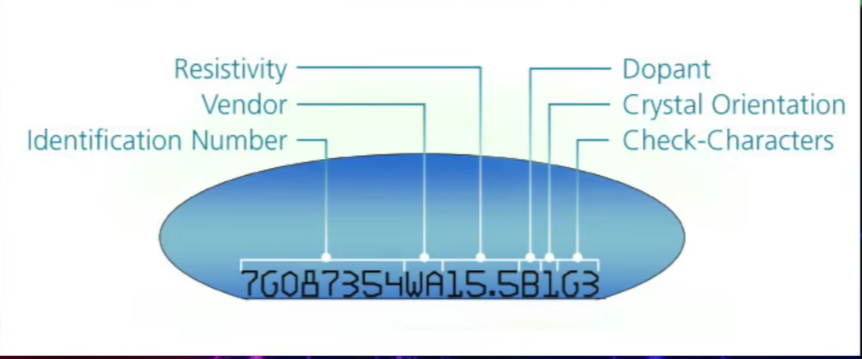

- (9). Marque o código de identificação do laser

- (10). Gravura

- (11). Polimento Químico Mecânico (CMP)

- (12). Limpeza úmida

- (13). Inspeção e embalagem

- 4. Tipos e tamanhos de pastilhas de silício (expansão)

- 5. Dificuldades no caminho da produção nacional

1. Fabricação de pastilhas de silício

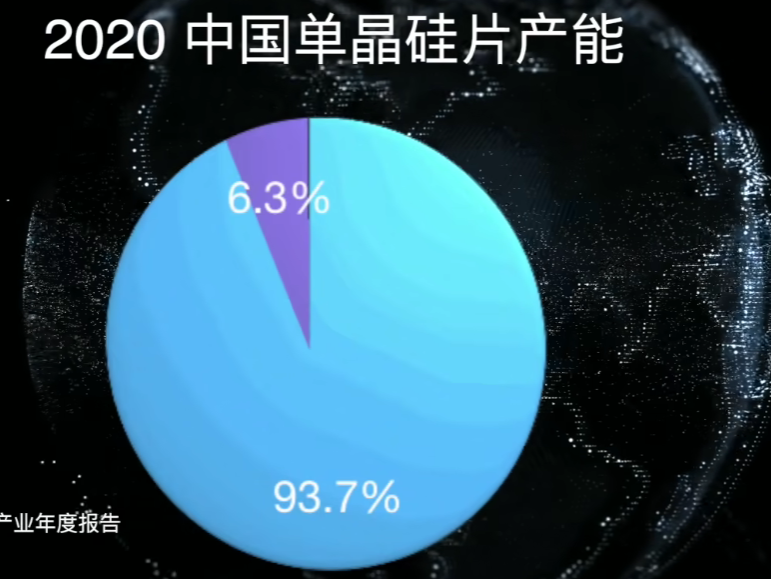

Capacidade de produção de wafer de silício monocristalino da China em 2020:

a diferença entre o silício monocristalino de grau fotovoltaico e o silício monocristalino de grau semicondutor usado para fazer chips: pureza

grau fotovoltaico pureza: 99,9999%

nível de semicondutor de chip: 99,99999999%

Embora meu país tenha uma alta capacidade de produção de wafers de silício monocristalino, a maioria deles é de grau fotovoltaico. Apenas 5% são chip de nível semicondutor.

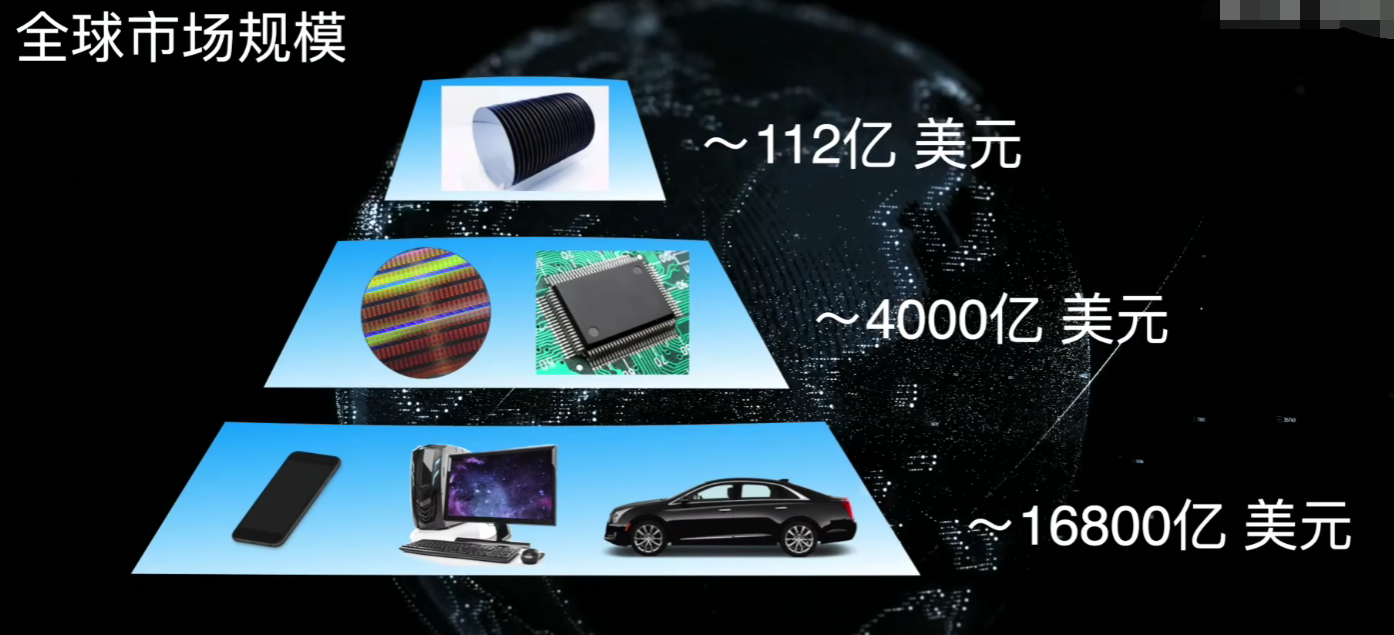

Tamanho do mercado global:

Em segundo lugar, a diferença entre wafers de silício, wafers e chips

Simplificando, é um relacionamento de avós.

| nome | bolacha de silício | bolacha | lasca |

|---|---|---|---|

| antiguidade na família | avô | pai | Neto |

| relação | Bolacha nua (litografia, epitaxia, corrosão) | Wafers contendo centenas de chips (em cubos, embalagens) | chip independente |

| Inglês | bolacha crua | bolacha | lasca |

3. Do lingote ao wafer

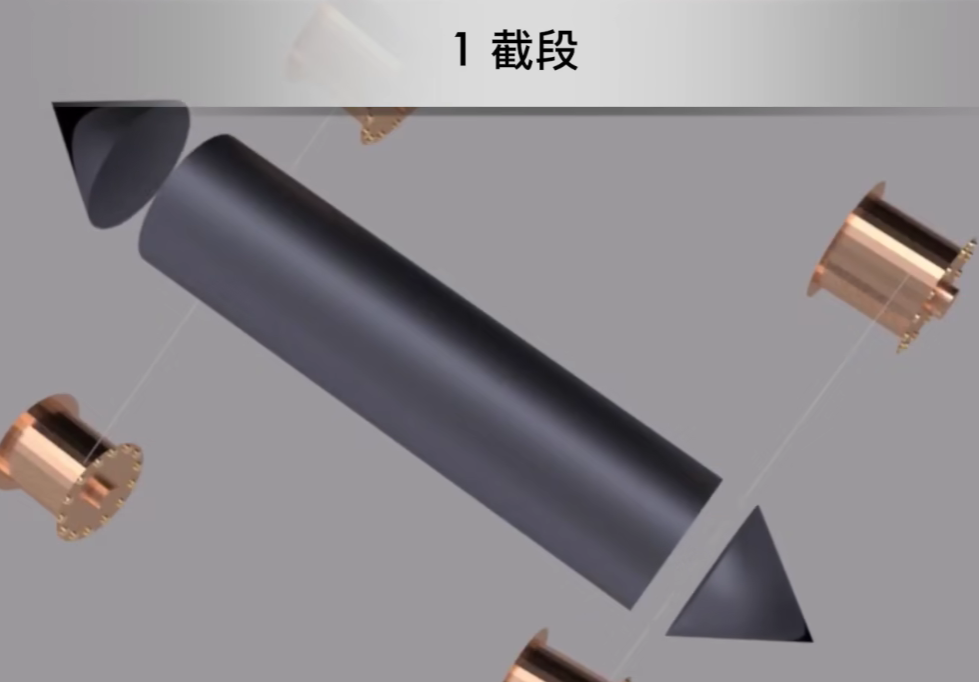

(1). Truncamento

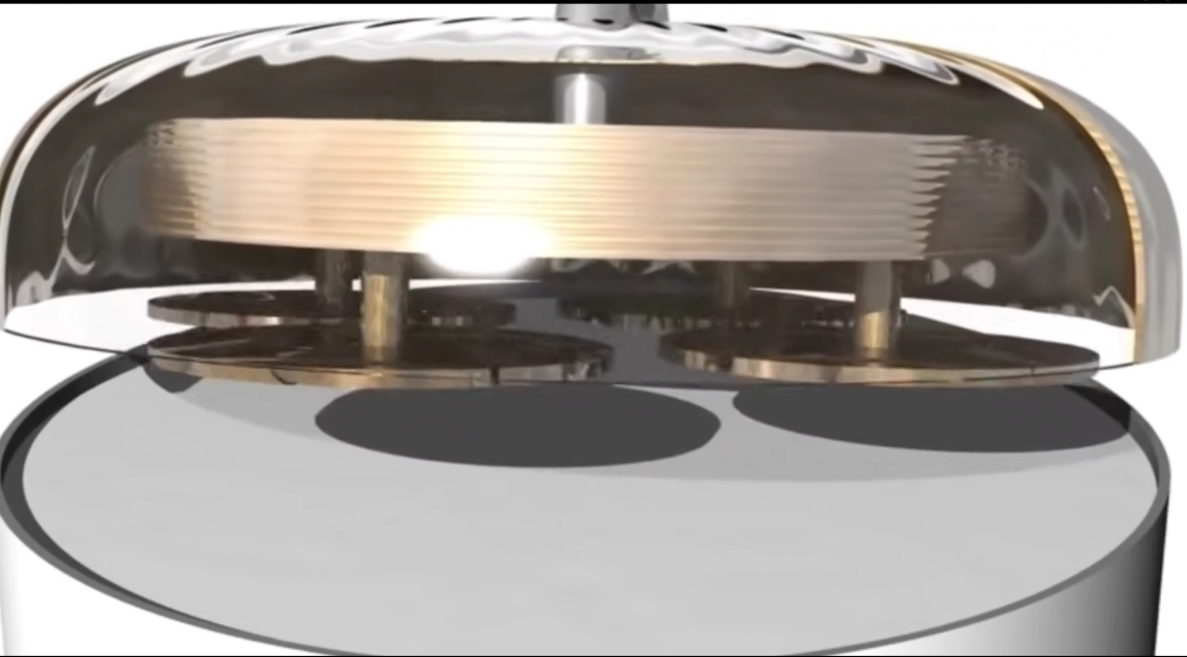

As hastes de silício fosco que passam pelo método Czochralski terão suas cabeças e caudas cortadas.

Para economizar, a cabeça e a cauda cortadas podem ser processadas e continuar a retirar novas hastes de silício.

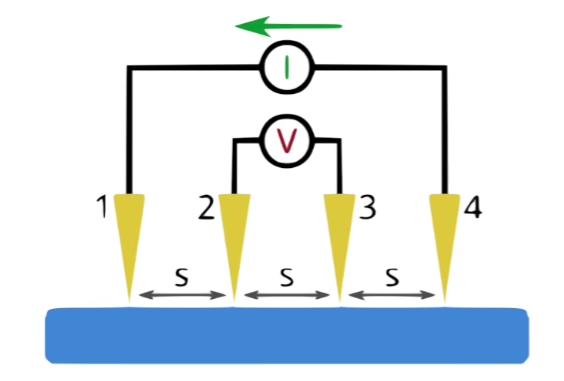

(2). Método de quatro sondas

Meça a resistividade do corpo da haste e verifique a concentração de impurezas na direção axial.

(3). Corte em segmentos de silício

(4). Rolando

Fixe o segmento de silício na máquina, deixe-o rolar depois de operar a máquina e esmerilhe o corpo da haste com um rebolo diamantado (roda dourada).

Obs: Como o atrito entre a roda de ouro e a vareta de silício vai gerar muito calor, é necessário continuar adicionando água para esfriar

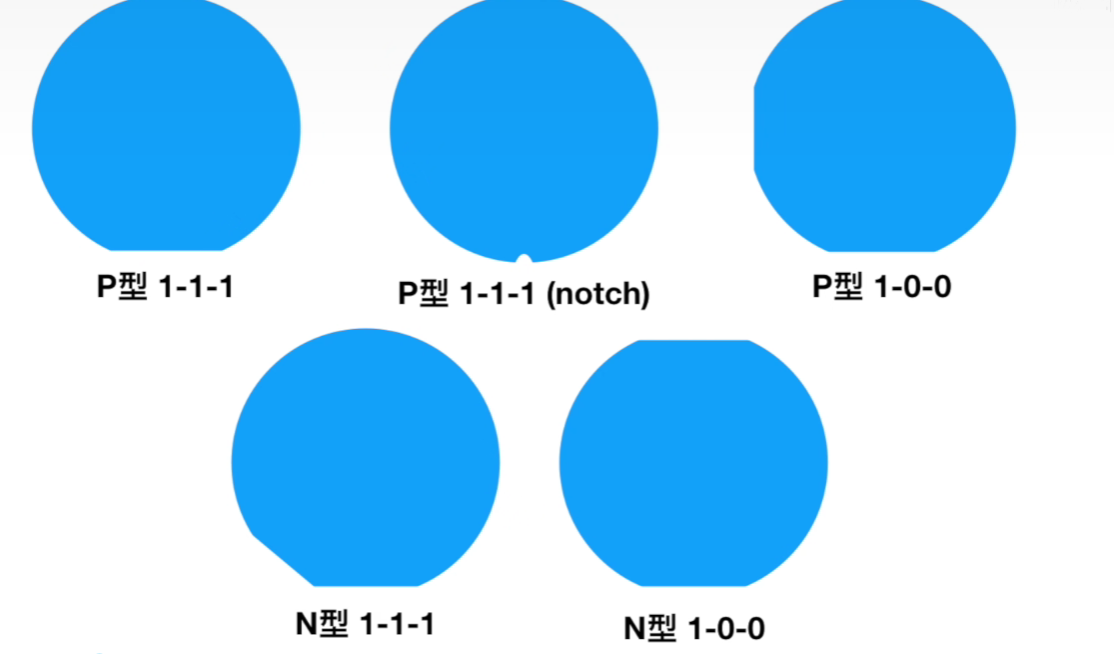

(5). Borda de posicionamento de retificação (ranhura)

Função de borda de posicionamento: indica o tipo e a orientação do cristal do wafer de silício.

orientação cristalina

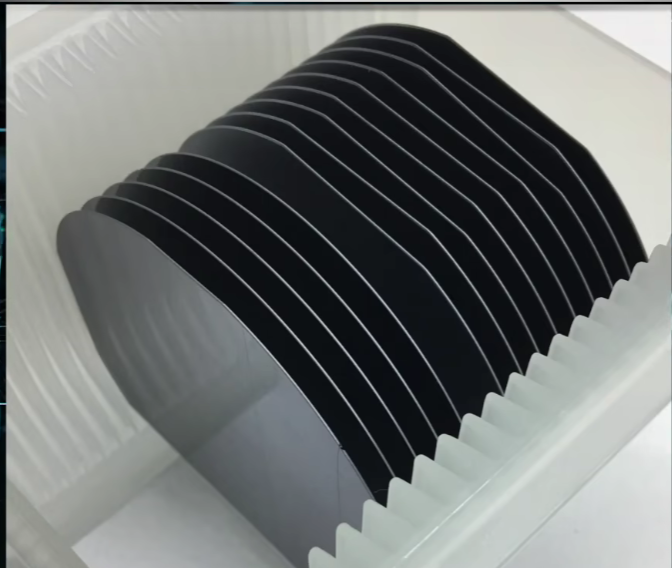

(6). Fatiamento de segmento de silício

A fim de melhorar a eficiência e reduzir a perda. Máquina de corte multi-fio usando fio diamantado. Existem muitas partículas de diamante presas ao fio de aço.

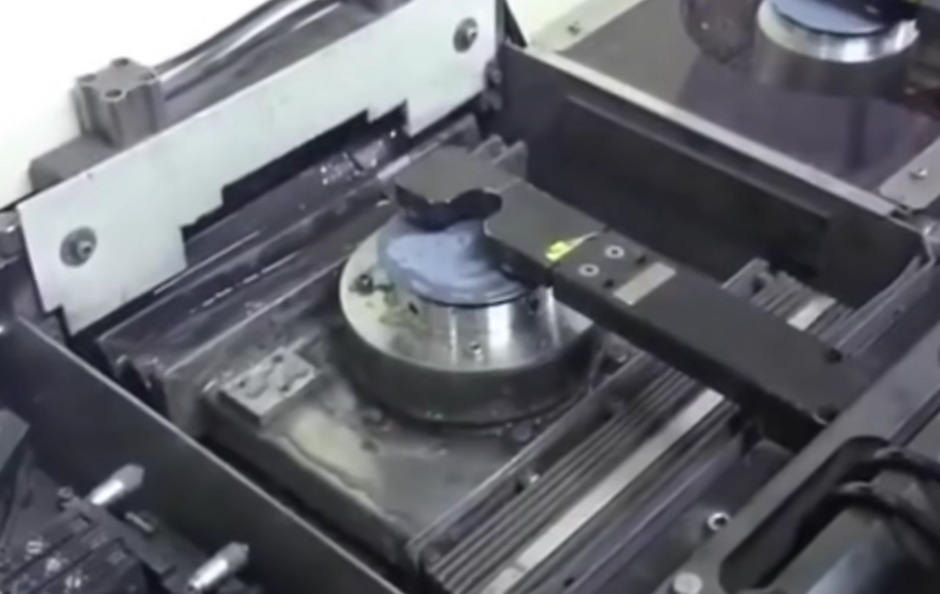

(7). Disco de moagem

Controle a espessura para cerca de 775 mícrons por retificação.

Observe aqui que alguns wafers de silício também terão danos na parte traseira (rugosidade na parte traseira). Isso é criar artificialmente uma parte traseira áspera, como jateamento na parte traseira ou depositar uma camada de polissilício. Isso é criar deliberadamente um grande número de defeitos de cristal na parte inferior, como uma armadilha, prender as impurezas no processo subsequente no camada inferior, protegendo assim a camada superior.

(8). Chanfro

Como o silício de alta pureza é um material altamente quebradiço, o chanfro reduz o risco de lascar nas bordas.

Os cantos curvos têm outras funções:

1. O fotorresiste é aplicado na superfície do wafer de silício por rotação.Se a borda for uma borda em ângulo reto, o fotorresiste é facilmente acumulado na borda pela força centrífuga, resultando em espessura irregular. situação, afetando assim a litografia.

2. Ao fazer o crescimento epitaxial, os depósitos também se acumularão preferencialmente nos lados em ângulo reto, o que afetará o efeito de deposição.

O canto em forma de arco pode eliminar o fenômeno de deposição de borda (Edge Crown)

(9). Marque o código de identificação do laser

(10). Gravura

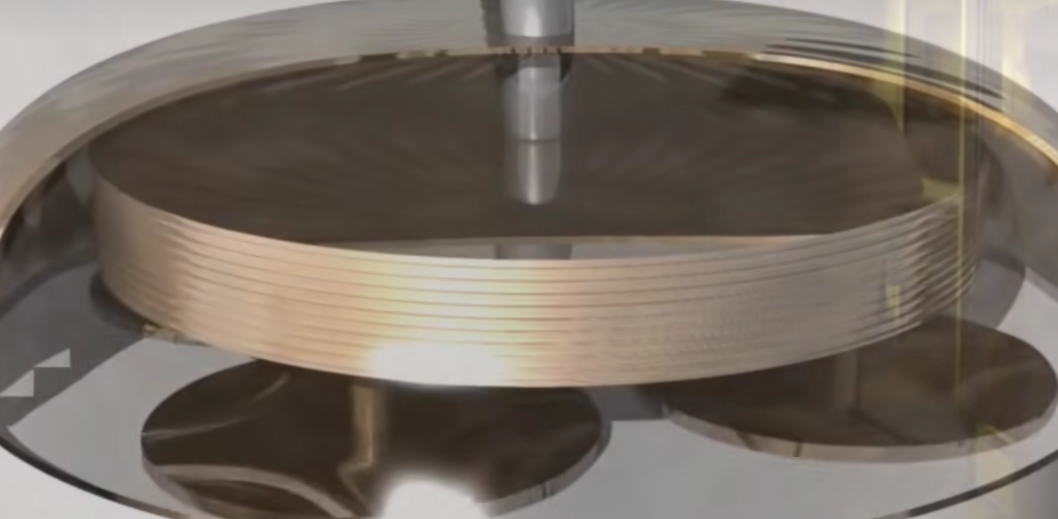

(11). Polimento Químico Mecânico (CMP)

Polimento Químico-Mecânico, esta etapa combina os métodos de polimento físico e químico.

O método específico é carregar o wafer de silício no instrumento de polimento rotativo e baixá-lo abaixo. A fina camada superficial é primeiro transformada em pasta, quimicamente oxidada e depois fisicamente desgastada pela almofada de polimento. Nesta etapa, a espessura do wafer de silício será reduzida em cerca de 5 mícrons. até polido para um acabamento espelhado perfeito.

Normalmente, os wafers de silício de 8 polegadas são polidos em um lado. Bolachas de silício de 12 polegadas são polidas em ambos os lados. Desta forma, obtém-se uma folha polida.

(12). Limpeza úmida

Finalmente, ele precisa ser limpo com água deionizada e vários solventes químicos para remover todo tipo de poeira e impurezas aderidas à superfície do wafer de silício durante o processo.

Essas partículas podem afetar o processo de fabricação do chip e causar curtos-circuitos ou circuitos abertos nos dispositivos. Além de controlar estritamente a densidade dos poluentes, seu tamanho de partícula muitas vezes não pode exceder a metade do tamanho característico. Portanto, o diâmetro de uma única partícula que pode ser permitido em processos avançados é de apenas alguns nanômetros no máximo . Isso é muito mais rigoroso do que a cirurgia asséptica.

O diâmetro de um vírus da gripe é de 100 nm e as bactérias são ainda maiores. Por isso, muitos trabalhadores de fábricas ou novos estúdios precisam tirar férias quando pegam um resfriado, caso contrário, um espirro pode contaminar o chip. É por isso que a epidemia atingiu fortemente a capacidade de produção de chips.

Limpeza, gravação e CMP de wafers de silício acompanharão muitos estágios da produção de chips. Este processo é repetido continuamente.

Além da planicidade e limpeza, o wafer de silício também deve garantir o empenamento, o teor de oxigênio (oxigênio intersticial) e os resíduos de metal.Finalmente nasceu o wafer de silício.

(13). Inspeção e embalagem

A bolacha de silício será colocada em uma caixa lacrada preenchida com gás nitrogênio e enviada para a fábrica. Comece sua próxima jornada.

4. Tipos e tamanhos de pastilhas de silício (expansão)

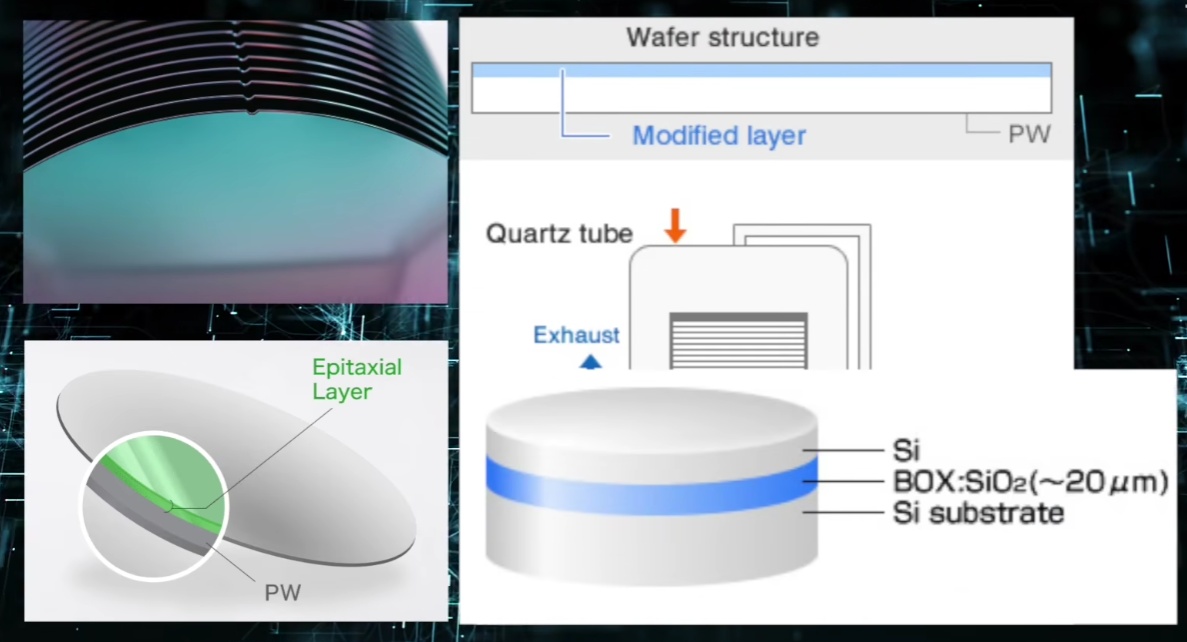

4.1 Tipos de pastilhas de silício

Além dos wafers de silício comuns, existem muitos tipos especiais de wafers de silício para atender às diferentes tecnologias de processo ou requisitos de produto das fábricas. Tais como bolachas epitaxiais, bolachas recozidas, bolachas SOI e assim por diante. Essas variantes de wafers de silício serão explicadas mais tarde.

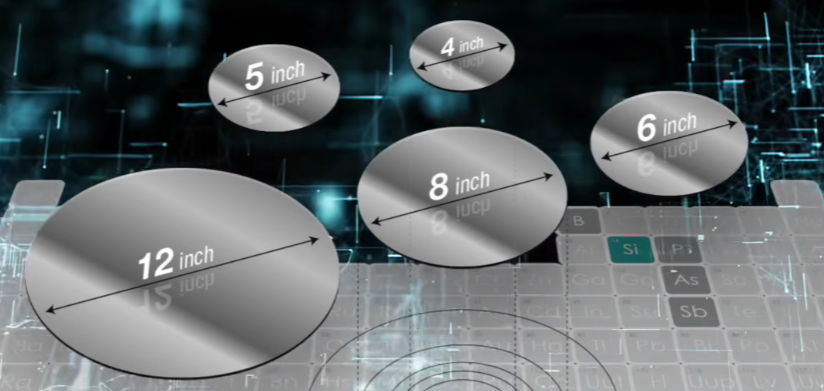

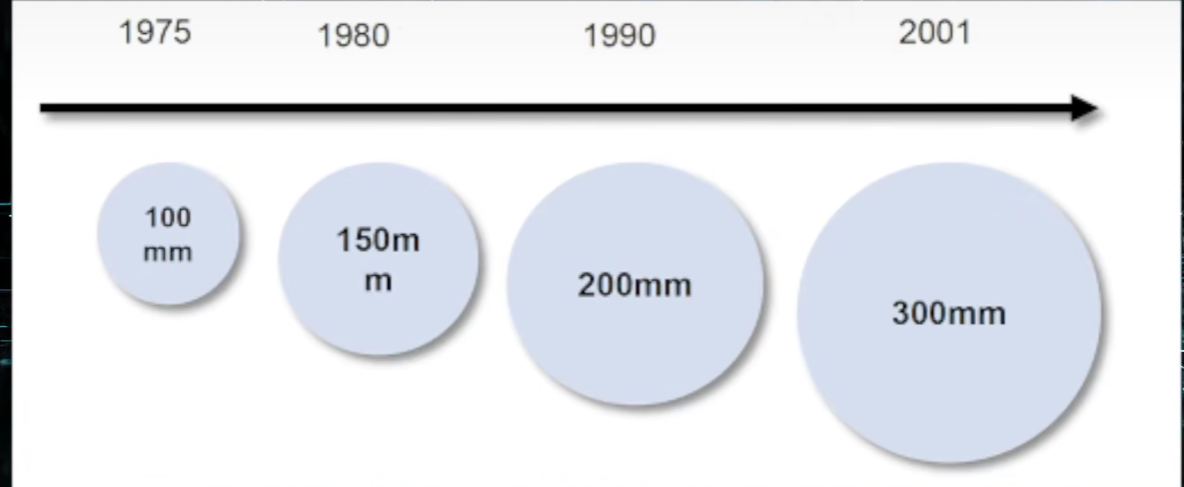

4.1 Dimensões da bolacha de silício

Além dos tipos de wafers de silício, também existem muitos tamanhos de wafers de silício. Além das de 12 e 8 polegadas mencionadas anteriormente. Ambos são nomes usuais na indústria, referindo-se a wafers de silício ou wafers com diâmetro de 200 e 300 mm.

8 polegadas - 20,32 centímetros (cm)

12 polegadas - 30,48 centímetros (cm)

Em teoria, quanto maior o diâmetro, melhor, para que mais chips possam ser produzidos a partir de um único wafer. E há menos chips quebrados (molde de borda) na borda do wafer de silício. A taxa de rendimento da produção é melhorada e o custo de fabricação é compartilhado, mas o limite para wafers de silício de grande porte em termos de processo e equipamento também é maior.

Atualmente, 8 polegadas é amplamente utilizado em processos maduros acima de 90 nm. A maioria dos sensores e dispositivos de energia em nossos carros particulares são produzidos a partir de wafers de silício de 8 polegadas. Wafers maiores de 12 polegadas são usados para processos mais avançados. As placas gráficas da CPU do computador e o armazenamento do telefone móvel são produzidos basicamente em chips de silício de 12 polegadas.

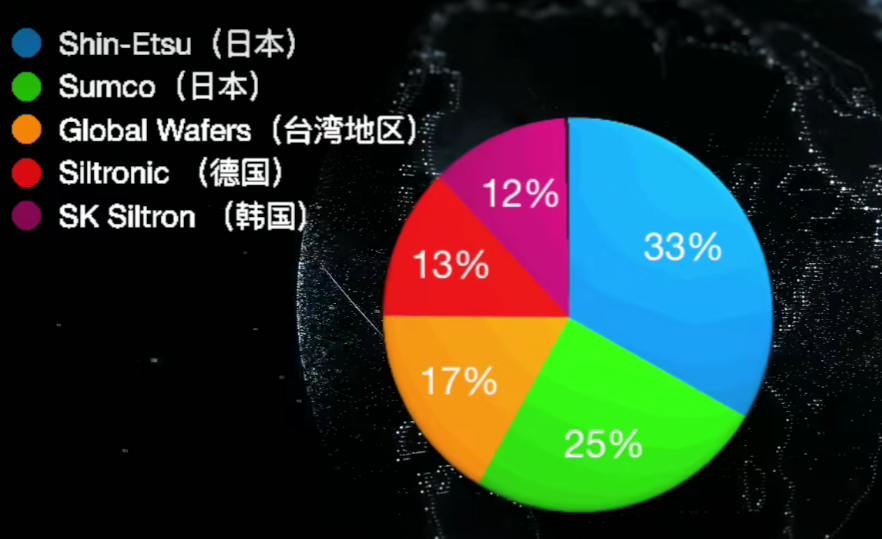

Agora, o fornecimento global de pastilhas de silício é monopolizado principalmente por cinco empresas. O Japão é o primeiro país a atingir a produção em massa de 12 polegadas. Desde então, manteve sua vantagem pioneira na tecnologia de pastilhas de silício.

A Universal Wafer é uma empresa fundada em 2011, contando com o acúmulo de tecnologia herdada da China e dos Estados Unidos e as fortes fusões e aquisições e expansão nos últimos anos, cresceu rapidamente para o terceiro lugar no mercado de wafer de silício.

Atualmente, entre os fabricantes de pastilhas de silício semicondutores na China continental, Zhonghuan, Leon Micro e Shanghai Silicon Industry são os principais. Entre eles, Tianjin Zhonghuan Co., Ltd. é baseado em silício monocristalino fotovoltaico. Desde o início deste ano, implantou ativamente a P&D e a produção de wafers de silício de grau semicondutor. A Hangzhou Leon Micro está focada em semicondutores e pode fabricar materiais de silício e wafers de silício, bem como chips para dispositivos discretos. É uma das poucas empresas de semicondutores na China que pode penetrar a montante e a jusante da indústria. O Shanghai Silicon Industry Group e sua subsidiária Shanghai Xinsheng são atualmente líderes em tecnologia de pastilhas de silício na China. Além de possuir a tecnologia independente de wafers de silício SOI, quando outros fabricantes nacionais só podem produzir wafers de silício de 8 polegadas e abaixo, eles assumiram a liderança no início da produção em larga escala de wafers de silício de 12 polegadas em 2018. Isso acabou com a história de que os wafers de silício de grande porte domésticos eram todos importados.

No entanto, devido ao enorme custo de investimento e à baixa taxa de rendimento, os wafers de silício de grande porte da indústria de silício de Xangai ainda não conseguirão obter lucros em 2021.

5. Dificuldades no caminho da produção nacional

1. Custo

A primeira dificuldade na localização de wafers de silício: custo .

2. Equipamento

A segunda dificuldade: equipamentos . Tomando fornos de cristal único como exemplo, todos os principais oligarcas de chips têm seus próprios fornecedores exclusivos, e a Shin-Etsu Chemical pode até fabricar fornos de cristal único por conta própria, para que o mundo exterior não possa comprar o mesmo modelo.

No processo produtivo subsequente, os fabricantes nacionais de chips utilizam basicamente equipamentos importados. Por exemplo, a máquina de chanfrar vem principalmente da Tokyo Precision e da Datu Electronics no Japão.

As máquinas de corte multi-fio vêm principalmente da NTC do Japão e da slicingTech da Suíça. Embora esses equipamentos possam ser substituídos por fabricantes nacionais, a qualidade e a precisão geralmente ficam muito atrás. Mas o equipamento de polimento em si é totalmente dependente de importações

3. Dependência de caminho

A dificuldade 3 reside na dependência do caminho de fabs no oligopólio de silício. De wafers de silício simples a wafers contendo centenas de chips. No processo, são necessários dezenas de equipamentos e milhares de processos, e o custo é altíssimo.

Portanto, desde o estágio de verificação do processo de origem, a fábrica deve trabalhar em estreita colaboração com o fornecedor do wafer de silício. Depois que um processo estiver maduro, a fábrica não substituirá precipitadamente os wafers de silício de outros fornecedores.

Caso contrário, uma vez que o rendimento da produção e a confiabilidade do chip sejam afetados, o custo será muito alto.