基本的な考え方

1. 略語

VCS: 車両座標系

CAN: コントローラー エリア ネットワーク

EOL: ライン終了車両オフライン、一般に工場での校正を指します

2. 外部パラメータ校正が必要な理由

車を設計する際、構造エンジニアはセンサーを取り付けるための設計パラメータを提供するため、初期の外部パラメータは基本的に車の設計時に固定されます。

ただし、外部パラメータを変更する要因が 2 つあります。

- インストールプロセス中にインストールエラーが発生しました

- 車の走行中のタイヤの空気圧、荷重、変形などの変化による外部パラメータの変化

3. 使用シナリオに基づく校正の分類

| 名前 | 使用するシーン | 方法 | 初期パラメータ |

|---|---|---|---|

| EOLキャリブレーション | 車両が生産されると、生産ラインのステーションで、診断機器に基づいて校正を開始し、センサーの外部パラメータを校正し、ドメイン コントローラの内部パラメータを初期化し、車両のソフトウェアとハードウェアの基本ステータスを診断します。 | キャリブレーションベースの方法 | 車両設計パラメータ |

| アフターマーケット校正 | 車両の販売後、外部の問題により、ドメイン コントローラーを交換するか、センサーを調整、交換し、センサーのパラメーターを再調整します。 | 校正室またはオンラインデータに基づく | 車両設計パラメータ |

| バックグラウンドキャリブレーション | 車両の使用中、荷重の変化、タイヤの空気圧の変化、車体の変形などの理由により、センサーの外部パラメータがわずかに変化するため、ソフトウェアのバックグラウンドで一連の校正プロセスを実行する必要があります。センサーの外部パラメータをリアルタイムで計算し、アフターセールスまたはEOL段階で書き込まれた外部パラメータを更新します | オンラインデータに基づく手法 | 最後のキャリブレーションドロップのパラメータ |

4. 方法に基づく分類

- キャリブレーションルームに基づく方法

キャリブレーションルームを設置し、キャリブレーションルーム内にチェッカーボード、AprilTag、文字グリッドなどのターゲットを一定数配置します。ターゲットの重要なポイントを正確に測定する位置情報がキャリブレーションアルゴリズムモジュールに入力され、同時にセンサーの初期外部パラメータデータが出力されます。 - オンライン データに基づく方法は、

センサーを車両シャーシと位置合わせすることにより、車両運転中のリアルタイムの観測データ (セマンティック セグメンテーション、ターゲット検出、特徴点検出、走行距離計、GNSS などを含むがこれらに限定されない) に基づいています。センサー間の観察の一貫性により、外部パラメーターの正確な補正を実現できます。

5. 基本座標系

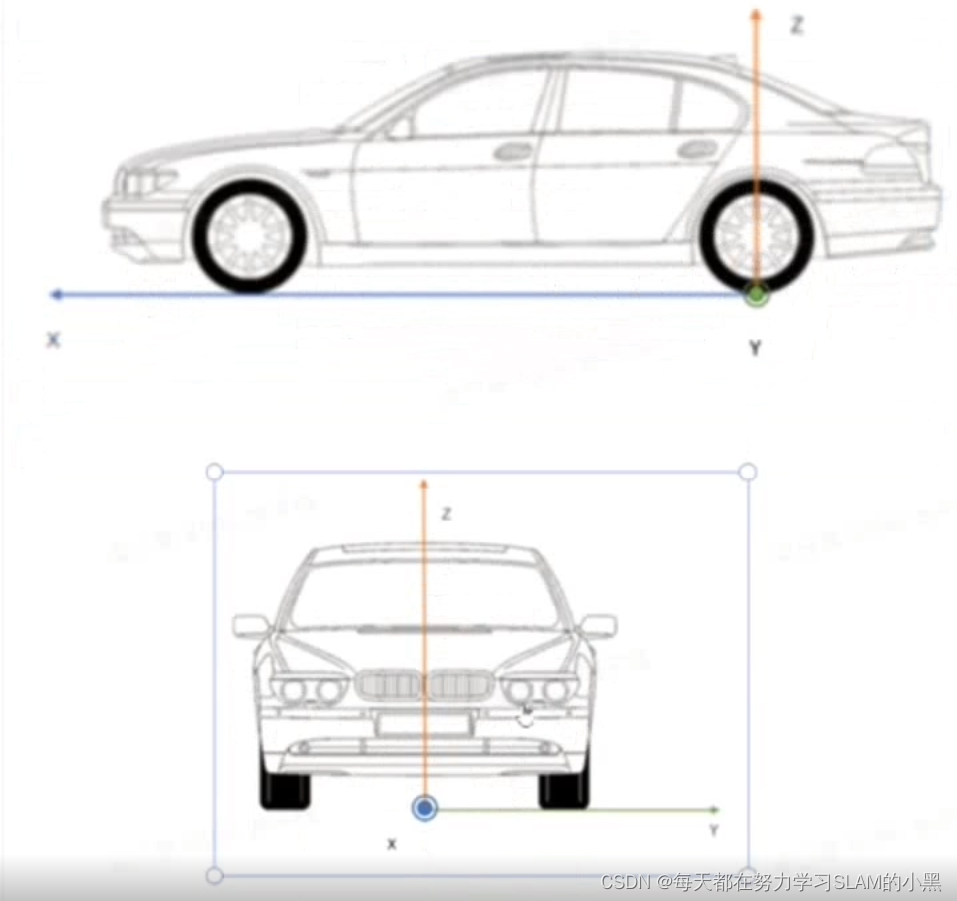

- vcs 座標系

右手系、原点は後車軸中心の地面投影点に位置し、

X、Y、Z はそれぞれ車両の前方、左方、上方方向となります。 - カメラ座標系の原点

はカメラの光学中心であり、x は前を向き、y は左を向き、z は上を向きます。

6. 許容範囲外

一般に、センサーの機能に基づいて、センサーの角度には特定のしきい値要件があります。たとえば、角度は設計角度を 2° を超えてはなりません。

センサー工場/4S ショップの設置プロセス中、または車両の使用中に、センサーの外部パラメーターと外部設計パラメーターの差がしきい値を超える可能性があります。現時点では、たとえキャリブレーションでこの特定の角度値をマークできたとしても、現在の角度が通常機能を開くことができる範囲を超えていることをシステムにエラーとして報告する必要があります。このエラーは「許容範囲外」と呼ばれます。

EOLキャリブレーション

1. EOLの特徴

EOLキャリブレーションは、各車両が組立ラインから出荷されるときに実行され、車両の外部パラメータなどの車両の初期パラメータを初期化し、センサーの取り付け角度誤差が要件を満たしているかどうかを確認するために使用されます。

- 早期の機能リリース時間

車両が組立ラインから出荷されるとき、ECU には完全で安定した EOL キャリブレーション機能が必要であるため、EOL 機能の開発とテストは非常に早い段階で完了する必要があります。厳密な開発サイクル管理が必要です。基本的に生産ラインの試作を開始する前に、開発・テスト作業を完了し、安定版をリリースした後、生産ラインで約1か月間テストする必要があります。 - 高バージョンの安定性要件

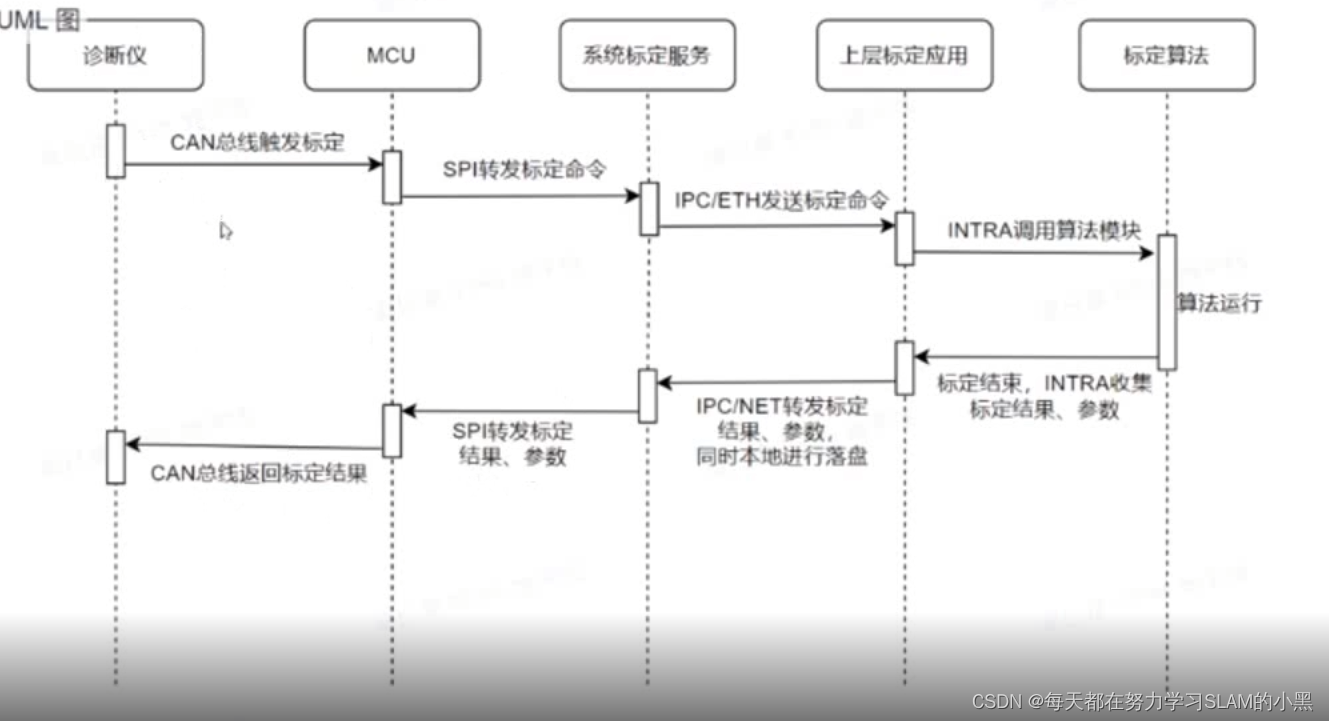

- リンクは長く、広範囲の領域をカバーします。キャリブレー

ションには、工場診断機器から MCU、SOC のシステム ソフトウェア、ステート マシン、認識ソフトウェア、アプリケーション ソフトウェア、アルゴリズム、開発とテストのリンクは長く、多くの連携機能モジュールがあり、これらのリンクは複数のサプライヤーや OEM の協力を通じて完成する場合があります。全体的な共同デバッグの複雑さは高い - OEM および工場

EOL キャリブレーションとの高い連携は、工場のキャリブレーション ルームの基本設定に依存しており、機能開発プロセスでは、キャリブレーション ルームの可用性、キャリブレーション ルームの設計、および校正室の受け入れを厳密に管理する必要があります。校正室の機器。

EOL キャリブレーションには、OEM モデル、工場設備などと組み合わせた複数のキャリブレーション ルーム、複数のモデルなどをサポートするソフトウェア バージョンが必要な場合があります。キャリブレーションアルゴリズムを互換性のある設計にする必要があります。

2. EOL 校正プロセス

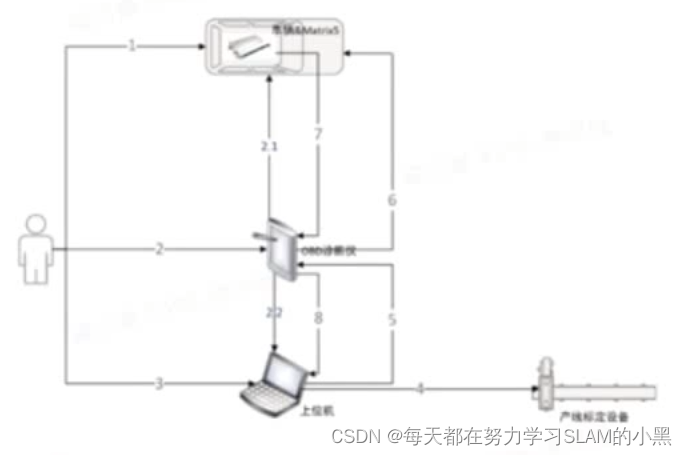

- ドライバーは四輪アライメントとタイヤ空気圧の調整を完了し、車両は生産ラインの校正の準備のために校正ステーションに入ります。

- 生産ラインのオペレーターは、OBD インターフェースを操作して診断機器を接続し、診断機器を介してコマンドを送信して、校正データ (ドライバー、無負荷、シャーシなどの全負荷などのさまざまな負荷条件での車両データ) を入力します。 2.1診断ツールは

車両ドメイン コントローラーとの接続を完了します (MCU 経由)

2.2 診断ツールはホスト コンピューターとの接続を完了します (WIFI 経由) - 生産ラインのオペレーターは、車両情報を車両の VIN コードに関連付けます。

- 上部コンピュータは校正室の機器を制御し、生産ライン上の校正に必要な位置に入力します。

- 上位コンピュータは生産ライン校正タスクを診断装置に送信します。

- 診断機器は、生産ラインの調整タスクを車両ドメイン コントローラーに送信します。

- 車両ドメイン コントローラーは、DTC/DID を通じて生産ラインのキャリブレーション ステータスの結果を診断装置に返します。

- 診断装置は生産ラインの校正ステータスの結果をホストコンピュータにアップロードし、生産ラインの校正が完了します

3. EOL キャリブレーション ソフトウェアの制約

- コンピューティング能力の

EOL 段階では、自動運転機能は有効化されず、SOC のコンピューティング リソースの大部分を占有する可能性があります。 - 時間

は生産ラインの調整プロセスとソフトウェア実行の効率によって決まり、通常は 1 分未満に制限されます。 - 精度指数

ターゲット位置誤差または校正間のアライメント誤差により、工場出荷時の校正精度は一般にバックグラウンド校正精度以下となり、基本的には下流機能で必要な精度指数に達します。

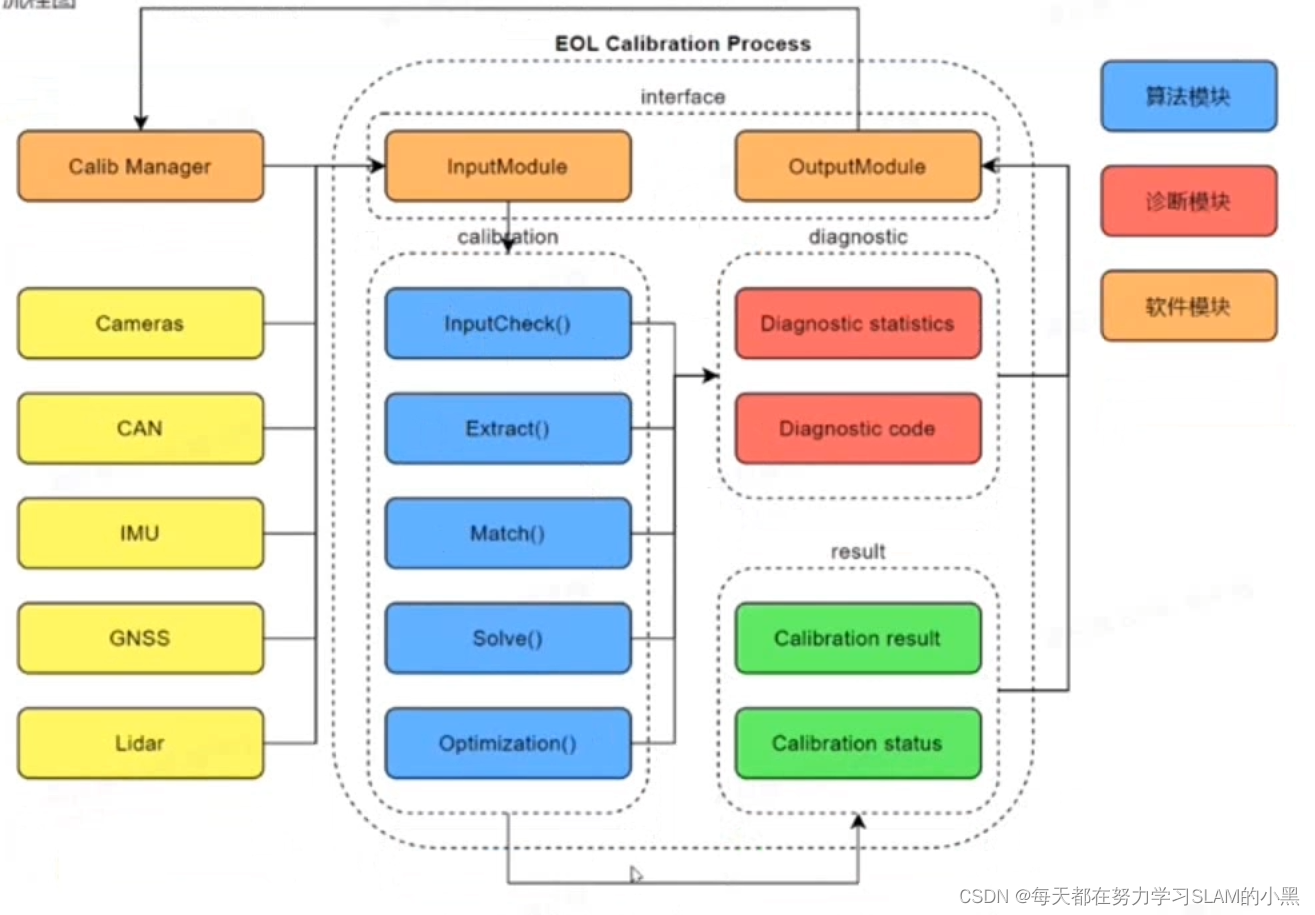

4. EOL キャリブレーション ソフトウェア プロセス

5. アルゴリズム設計原則

- 複数の車種と複数の校正室をサポートする必要がある

- プロジェクトごとに異なるターゲット構成をサポートする必要がある

- シンプルで効果的なアルゴリズム設計

生産ラインのテストリソースと調整時間の優先順位を考慮すると、EOLアルゴリズムは、エラーのリスクを軽減する精度を確保しながら、可能な限りシンプルである必要があります。

6. アルゴリズムの基本原理

カメラ センサーの場合も、EOL キャリブレーション アルゴリズムの原理は基本的に同様です。まず、アライナーがキャリブレーション ルームで車両の位置を特定し、次にカメラがアリルタグやチェッカーボードなどのランドマークを検出し、画像内のコーナー ピクセル情報を抽出します。既知のカメラ 内部パラメータと車体座標系の角点(リアアクスルの中心またはその他の位置)の 3 次元座標、およびカメラと車体座標の相対姿勢が 3 次元計算によって計算されます。 -2D姿勢解決アルゴリズム。

6.1 校正プロセス

6.2 校正ステータスと診断

- コーナー抽出に失敗しました

- 検出に失敗しました。検出された校正プレートは期待を満たしていません

- 内部参照の検証に失敗しました (大きすぎるか、0 に近い)

- 再投影誤差が大きすぎる(チェッカーボードの位置がずれている)

- 校正された rpy が許容範囲外です

- キャリブレーションタイムアウト

バックグラウンドキャリブレーション

1. バックグラウンドキャリブレーションの特徴

バックグラウンドキャリブレーションは車両の走行中に実行され、車両キャリブレーションパラメータの更新、車両の初期外部パラメータの確認、センサーの取り付け角度誤差が要件を満たしているかどうかの確認、および車両の事前診断を行うために使用されます。ソフトウェアおよびハードウェアの機能を指し、次のような特徴があります。

- この機能は

バックグラウンドで動作し、車両の電源がオンになると、システムが起動すると同時にバックグラウンド キャリブレーション機能がオンになります。車両の動作中、バックグラウンド キャリブレーションは常に実行され、データが処理されるため、CPU とメモリの使用量に対して厳しい要件が課されます。同時に、バックグラウンドでパラメータとセンサーの設置状況を継続的にチェックし、車両の機能安全を確保します。 - 安定

- 精度が良い

- 継続性

バックグラウンド キャリブレーションは継続的に実行する必要があるため、電源をオフにしたときに、次回の電源投入時にこのブレークポイントに基づいて実行を継続できるように、現在のバックグラウンド キャリブレーションの中間結果を保存する必要があります。

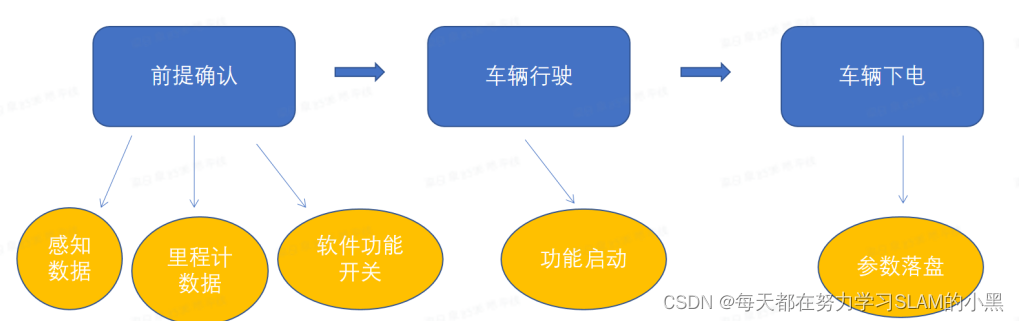

2. バックグラウンドキャリブレーション操作プロセス

バックグラウンドキャリブレーションのプロセス全体は、人間の介入なしで自動的に処理されます。

ソフトウェアプロセスは次のとおりです。

- キャリブレーション ソフトウェアは、個々の依存データが満たされているかどうかをチェックします。観測データが条件を満たしたらアルゴリズム処理に入る

- 車両が平坦な直線道路を走行しているとき、アルゴリズムは現在の観測データを収集します。

- 観測されたデータが一定の量の制限に達すると、アルゴリズムはデータの収集を停止します。

- この時点で、ソフトウェアは解決スレッドを開始します。収集したデータを計算して外部パラメータ校正値のセットを取得します。

- 今回計算された外部パラメータ校正値がアルゴリズムによって検証され、外部パラメータ校正値がセンサー設計の取り付け角度を超えた場合、エラー警告がトリガーされます。

- 外部パラメータの計算値が校正要件を満たしている場合、ソフトウェアは現在の計算結果を保存します。

- ソフトウェアは車両の電源オフ信号を待ち、車両の電源がオフになると、最新の外部パラメータ校正値がパラメータ化されます。

3. バックグラウンドキャリブレーションソフトウェアの制約

- コンピューティング能力

バックグラウンドキャリブレーションは通常、SOC のコンピューティングリソースのごく一部を占めます。 - 時間は

車両の運転環境によって決まり、通常はバックグラウンド キャリブレーションが 30 分以内に完了するように制限されます。 - 精度指数は

通常、EOL キャリブレーションの精度指数と同等かわずかに高く、下流機能で要求される精度指数を基本的に満たしています。

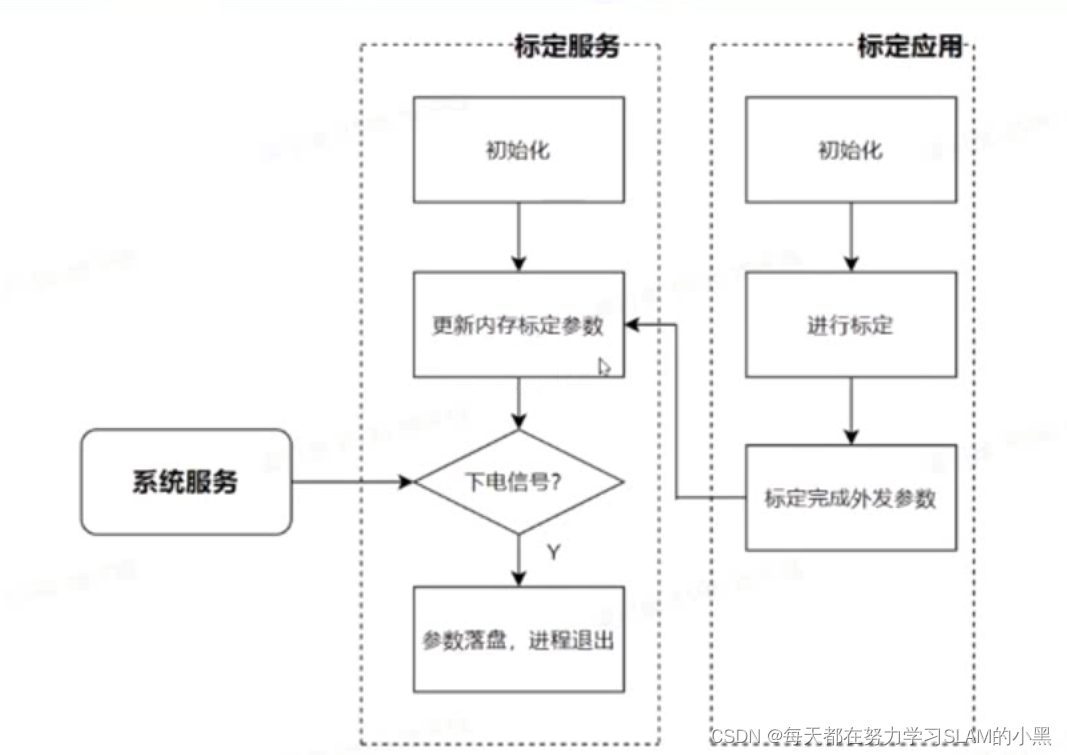

4. バックグラウンドキャリブレーションソフトウェアプロセス

5. アルゴリズム設計ガイドライン

- 永続的なバックグラウンド キャリブレーション

のため、アルゴリズムには十分に小さい CPU 使用率と十分に安定した動作パフォーマンスが必要です。 - 正確さと精度

6. アルゴリズムの基本原理

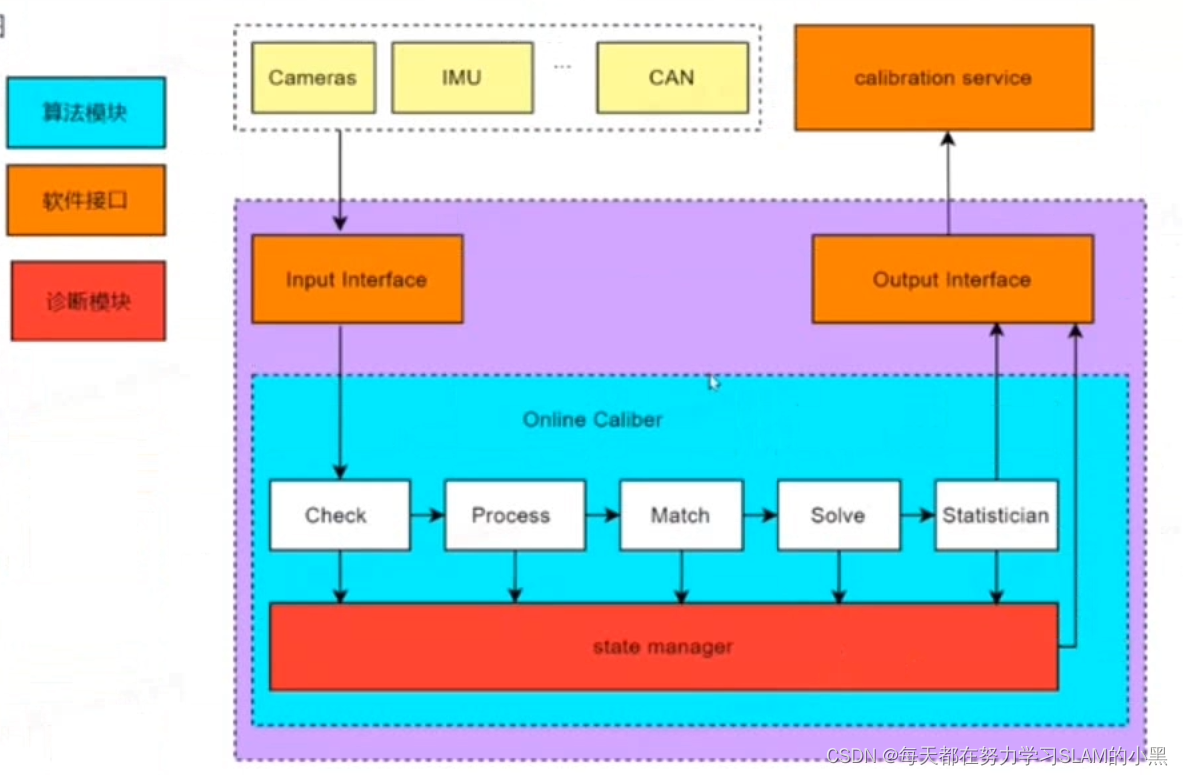

原理:

データ検査: 入力データが異常であるかどうかを確認し、

データ処理: アルゴリズムのニーズに従って、車線の輪郭点をダウンサンプリングするなど、入力データをフィルタリングし、外れ値点の特徴マッチングを使用します。限界制約特徴点

: 共通ビュー制約関係を構築するためのセンサー間の特徴マッチング

解決: センサー間の制約関係を使用して、カメラ外部パラメーターの統計分布を解決します

: データ統計モジュールは、さまざまな期間のソリューション結果を受け入れます。平均と分散をカウントします。分散が特定の要件を満たす場合、外部パラメータは収束

状態管理とみなされます。各アルゴリズム サブモジュールのエラー コードを受信し、エラー コードを校正サービスに送信します。

7. 校正インジケーター

絶対精度: 0.2°~0.3°

絶対精度とは、測定値と真の値の差の絶対値を指し、真の値は LIDAR または手動選択から得られます

再現性: 約 0.1°

校正時間: 30 分

アフターマーケット校正

1. アフターマーケット校正の特徴

アフターキャリブレーション キャリブレーションは、車両の販売後、外的問題による修理中にドメイン コントローラーを交換した場合、およびセンサーの調整または交換後に実行され、センサーのパラメータを再調整したり、取り付け角度を確認したりするために使用されます。センサーが要件を満たしており、予備的なソフトウェアおよびハードウェア機能を実行します。診断、その機能特性は EOL キャリブレーションと同様です。

アフター校正には校正室による方法とオンラインデータによる方法があり、オンラインデータによる方法には以下のような特徴があります。

- 高バージョンの安定性要件

- 長いリンク、幅広い

キャリブレーション設計 診断機器から MCU、SOC のシステム ソフトウェア、ステート マシン、認識ソフトウェア、アプリケーション ソフトウェア、アルゴリズム、その他多くのモジュールに至るまで、開発およびテスト リンクは長く、多くの連携機能モジュールがあり、これらのリンクは複数のサプライヤーや OEM によって完成される可能性があります。全体的な共同デバッグの複雑さは高くなります。 - キャリブレーションの時間とシナリオには制限があります。

キャリブレーション シナリオには一定の制限があり、比較的オープンで構造化された (マルチ レーン要件) シナリオで実行する必要があります。同時に、キャリブレーションの効率を確保するために、キャリブレーションは時間も限られています。

収束時間の要件は高く、キャリブレーションが標準時間内に収束しない場合、ユーザー エクスペリエンスに影響があり、車両が販売されるまでの走行距離が増加します。

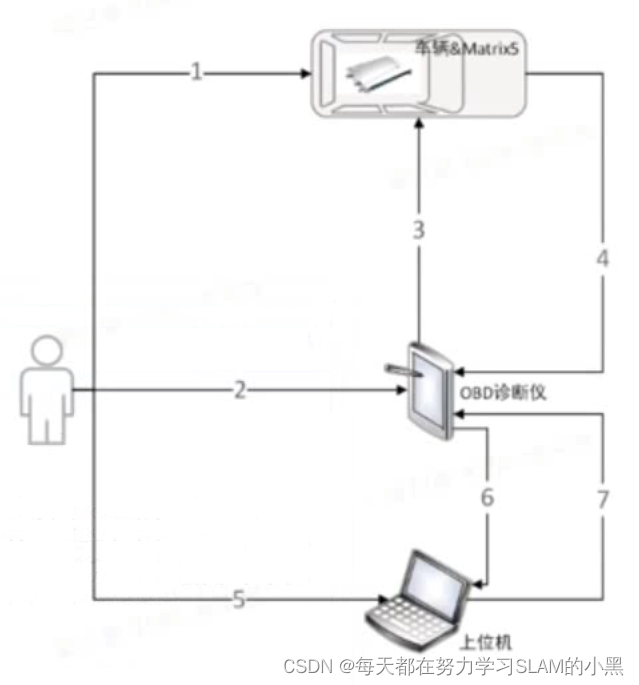

2. 販売後の校正作業の流れ

- ドライバーは、タイヤ空気圧を調整した車両をアフター キャリブレーションの道路環境に運転し、アフター キャリブレーションの準備をします。

- アフターセールスキャリブレーション操作オペレーターはOBDインターフェースを介して診断機器を接続し、診断機器は車両ドメインコントローラー(MCU経由)との接続を完了します。

- 診断装置からコマンドを発行することでキャリブレーション モードに入りますが、通常、診断コマンドは車両が停止しているときにのみ発行できます。

- オペレーターはアフターマーケット診断ツールの画面上の指示に従い、車両を校正された道路に運転します。

- 車両ドメイン コントローラーは、キャリブレーション結果とキャリブレーションの進行状況を診断機器に送信します。

- 診断装置を通じてキャリブレーションの進行状況をリアルタイムで確認でき、キャリブレーションの進行状況が 100% に達したら、車両を停止して安全な場所に移動します。

- 診断機器は診断コマンドによりアフターキャリブレーション結果を読み取って画面に表示し、「キャリブレーション成功」と表示されればアフターキャリブレーションは終了です。

3. アフターマーケット校正ソフトウェアの制約

- 計算能力

販売後の調整段階では自動運転機能は有効にならず、SOC の計算リソースの大部分を占有する可能性があります。 - 時間

販売後の校正要件を満たすシナリオでは、通常 20 分以内に制限されます - 進捗指標は

通常、EOL キャリブレーションの精度指標と等しく、基本的には下流機能で必要な精度指標を満たします。

4. 校正インジケーター

絶対精度:0.3°~0.6°

繰り返し精度:約0.3°

繰り返し精度とは、同様の環境で複数回校正した後に得られる測定値の差を指し、測定値の安定性と信頼性を測定するために使用できます。

校正時間: 10 分

校正時間とは、校正システムが校正を完了するのに必要な時間を指します。