Zusammenfassung:

In diesem Artikel wird der Entwicklungsstand der neuen Energieantriebsmotorenbranche vorgestellt und die aktuellen Mainstream-Motoren in der Branche ausführlich erörtert:

1. Aktueller Status des Antriebsmotors

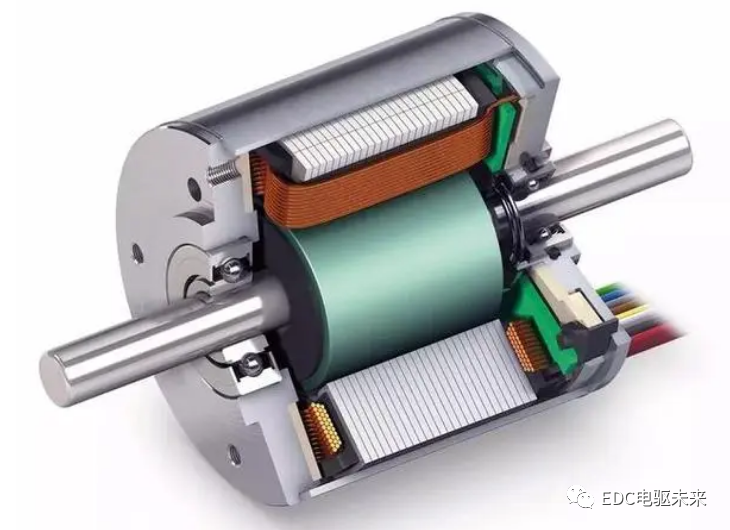

Der Antriebsmotor ist die zentrale Energiequelle von New-Energy-Fahrzeugen und Hybridfahrzeugen. Basierend auf dem elektromagnetischen Induktionseffekt wandelt der Antriebsmotor die vom Fahrzeug bereitgestellte elektrische Energie in mechanische Energie um, um das Fahrzeug anzutreiben. Entsprechend der Aufteilung des Eingangsstroms kann der Antriebsmotor in zwei Typen unterteilt werden: Gleichstrommotor und Wechselstrommotor. Der derzeitige Hauptantriebsmotor ist ein Wechselstrommotor, der Wechselstrom an den Stator (normalerweise ein Siliziumstahlblech mit einer festen Kupferspule) überträgt und ein rotierendes Magnetfeld erzeugt. Der Rotor (bestehend aus Elektromagneten, Permanentmagneten usw.) Siliziumstahlbleche) werden durch das rotierende Magnetfeld beeinflusst, was zu einem Drehmoment führt. Entsprechend der Geschwindigkeitskonsistenz von Rotor und Stator können Wechselstrommotoren in Synchronmotoren und Asynchronmotoren unterteilt werden. Die aktuellen Mainstream-Antriebsmotoren im neuen Energiemarkt sind hauptsächlich Permanentmagnet-Synchronmotoren und Käfigläufer-Asynchron-Induktionsmotoren, wobei Permanentmagnet-Synchronmotoren den absoluten Mainstream-Anteil der Motoren inländischer Automobilhersteller ausmachen. Zu den Hauptkomponenten des Antriebsmotors gehören im Allgemeinen: Rotor, Stator, Kabelbaum, Gehäuse, Endabdeckung usw., wobei Stator, Wicklung, Lager und Rotor in der Reihenfolge ihres Wertinhalts aufgeführt sind und die Kosten 19 % ausmachen , 17 % bzw. 12 %. , 11 %. Die Antriebsmotorbaugruppe ist in den stromabwärtigen Teil unterteilt: Statorkern, Rotorkern, Statorwicklung, Lager, Endabdeckung und andere Komponenten sind der Mittelstrom und die Rohstoffe wie Kupferdraht, Aluminiumlegierung, Siliziumstahlblech, Permanentmagnet usw so weiter sind die Upstream.

Antriebsmotoren für Fahrzeuge mit neuer Energie sind eine Art Industriemotoren. Angesichts der besonderen Umgebung der Fahrzeugarbeitsbedingungen spiegeln sich die besonderen Leistungsunterschiede zwischen Antriebsmotoren für Fahrzeuge mit neuer Energie und herkömmlichen Industriemotoren hauptsächlich in einem großen Anlaufdrehmoment und einer hohen Leistung wider Dichte- und Geschwindigkeitsbereich. Große, hohe Anforderungen an die Wärmeableitung, großer Hochleistungsbereich und hervorragende NVH-Leistung.

1) Großes Anfahrdrehmoment: Fahrzeuge mit neuer Energie legen mehr Wert auf Leistungsindikatoren wie Anfahrverhalten und Beschleunigung aus 100 Kilometern. Der Antriebsmotor von Fahrzeugen mit neuer Energie benötigt beim Anfahren oder bei niedriger Geschwindigkeit ein höheres Drehmoment, um die Geschwindigkeit zu erhöhen Fahrzeug in kürzester Zeit auf den erwarteten Wert bringen.

2) Hohe Leistungsdichte: Für Fahrzeugantriebsmotoren gelten strenge Gewichtsanforderungen, Volumenanforderungen und Leistungsanforderungen. Das Gewicht und die Größe des Motors wirken sich direkt auf die Leistungsleistung und den Bauraum des Fahrzeugs aus. Die Richtung und Schwierigkeit des Motordesigns besteht darin, die Leistungsgewichtsdichte und Leistungsvolumendichte so weit wie möglich zu erhöhen.

3) Großer Geschwindigkeitsregelbereich: Der große Geschwindigkeitsregelbereich des Antriebsmotors kann das herkömmliche Mehrganggetriebe für Fahrzeuge mit neuer Energie einsparen und nur den Festradsatz verwenden, um einen großen Geschwindigkeitsregelbereich zu erreichen und die Kosten effektiv zu senken.

4) Hohe Anforderungen an die Wärmeableitung: Aufgrund der hohen Leistungsdichte von Antriebsmotoren für neue Energiefahrzeuge treten Probleme bei der Wärmeableitung auf. Das Volumen einer herkömmlichen Antriebsstrangbaugruppe mit 150 kW beträgt etwa 409 l, während das Volumen einer Antriebsstrangbaugruppe eines Elektrofahrzeugs mit der gleichen Spitzenleistung 82 l erreichen kann, was nur 20 % des herkömmlichen Antriebsstrangs ausmacht. Die geringe Größe und das Hochleistungsdesign können zu Problemen wie Wärmeableitung, mechanischer Vibration, elektromagnetischer Verträglichkeit und NVH-Heulen führen. Der Energieumwandlungswirkungsgrad des Motors liegt über 90 %, der Spitzenwirkungsgrad liegt bei etwa 95 % und der durchschnittliche Energieverlust beträgt etwa 10 %, und dieser Energieverlust von 10 % spiegelt sich hauptsächlich in Form der Wärmeerzeugung, also der Wärme, wider Die Anforderungen an die Verlustleistung des Antriebsmotors sind hoch.

5) Breites Spektrum an hoher Effizienz: Neue Energiefahrzeuge, insbesondere reine Elektrofahrzeuge, werden von Bordbatterien angetrieben, und die Effizienz des Motors wirkt sich direkt auf die Reichweite aus, sodass die Anforderungen an die Effizienz des Motors sehr hoch sind . Der Antriebsmotor von Fahrzeugen mit neuer Energie muss über einen möglichst großen Betriebsbereich mit hohem Wirkungsgrad verfügen. Unter normalen städtischen Straßenbedingungen startet das Auto nicht häufig und fährt auch nicht mit extrem hoher Geschwindigkeit weiter. Es geht vielmehr darum Beim Beschleunigen und Überholen oder beim Verzögern und Bremsen bei konstanter Geschwindigkeit ist die Betriebseffizienz des Mittelteils besonders wichtig.

6) Hervorragende NVH-Leistung: Im Vergleich zu herkömmlichen Industriemotoren müssen Antriebsmotoren für Fahrzeuge mit neuer Energie aufgrund der Wählerfreundlichkeit der Kunden eine bessere NVH-Leistung aufweisen. Verschiedene Hersteller und OEMs haben enorme Mengen an Arbeitskraft und finanziellen Ressourcen in die Optimierung des Motorgeräuschs investiert. Derzeit ist die NVH-Entwicklung von Antriebsmotoren ausgereift.

2. Geräuschmechanismus des Permanentmagnet-Synchronmotors

Die drei häufigsten Arten von Wechselstrommotoren sind Permanentmagnet-Synchronmotoren, Induktions-Asynchronmotoren und Synchronreluktanzmotoren. Der Stator des Wechselstrommotors ist grundsätzlich gleich, der Hauptunterschied ist der Rotor. Der Stator besteht hauptsächlich aus einem Eisenkern und einer Spule. Der Statorkern besteht aus laminierten Siliziumstahlblechen; der emaillierte Draht wird zu einer Spule gewickelt, in den Kernschlitz eingebettet und dann isoliert; der isolierte Kern wird in das Gehäuse eingesetzt Holen Sie sich den Stator. Die Statorwicklung ist an die Wechselstromversorgung angeschlossen (normalerweise dreiphasiger Wechselstrom, die Kombination aus dreiphasigem Wechselstrom und der Spule mit einem Raumwinkel von 120° bildet ein synthetisches Magnetfeld wie ein rotierendes Magnetfeld mit gleichmäßiger Stärke). Es entsteht ein rotierendes Magnetfeld, das den Rotor in Drehung versetzt.

Der Rotor des Permanentmagnet-Synchronmotors besteht aus einem Eisenkern, magnetischem Stahl und einer eingepressten Welle. Der magnetische Stahl sorgt für den magnetischen Fluss des Motors und wird durch Pulvermetallurgie aus Seltenerd-Neodym-Eisen-Bor hergestellt, was die größte Wirkung hat auf die Leistung des Motors.

Die Rotorgeschwindigkeit des Permanentmagnet-Synchronmotors ist mit der Geschwindigkeit des Statormagnetfelds, also der Frequenz des Wechselstroms, synchronisiert. Die Statorwicklung ist mit Wechselstrom verbunden, um ein rotierendes Magnetfeld zu erzeugen, und das Magnetfeld des Rotor-Permanentmagneten wird durch das rotierende Magnetfeld des Stators induziert, sich entsprechend zu drehen und dann Leistung abzugeben. Die Vorteile von Permanentmagnet-Synchronmotoren sind eine hohe Leistungsdichte, ein hoher Betriebswirkungsgrad, ein großes und gleichmäßiges Drehmoment, eine einfache und kompakte Struktur und eine gute Geschwindigkeitsregelungsleistung.

Die Vorteile von Permanentmagnet-Synchronmotoren sind eine hohe Leistungsdichte, ein hoher Betriebswirkungsgrad, ein großes und gleichmäßiges Drehmoment, eine einfache und kompakte Struktur und eine gute Geschwindigkeitsregelungsleistung.

1) Hohe Leistungsdichte: Das NdFeB-Magnetmaterial des Permanentmagnet-Synchronmotors weist hervorragende magnetische Eigenschaften auf. Nach der Magnetisierung ist es nicht erforderlich, die externe Energie weiter zu erhöhen, um ein starkes Permanentmagnetfeld aufzubauen, ohne dass zusätzliche Schaltungen zur Erregung erforderlich sind (d. h. Leitern Strom zu geben erzeugt ein magnetisches Feld). Bei Nennleistung ist die Leistungsdichte des Permanentmagnet-Synchronmotors bei gleichem Isolationsmaterial und gleichen Wärmeableitungsbedingungen mehr als doppelt so hoch wie die des Induktions-Asynchronmotors.

2) Hohe Betriebseffizienz: Da der Rotor Permanentmagnete verwendet, muss der Rotor des Permanentmagnet-Synchronmotors normalerweise nicht erregt und erregt werden, was den damit verbundenen Energieverlust reduzieren und einen hohen Wirkungsgrad aufweisen kann.

3) Großes und gleichmäßiges Drehmoment: Innerhalb des Nennstrombereichs kann eine Erhöhung des Stroms das Motordrehmoment schnell erhöhen. Darüber hinaus ist das durch den dreiphasigen Wechselstrom im Stator gebildete rotierende Magnetfeld relativ stabil, wodurch die Ausgangsdrehmomentwelligkeit des Motors geringer wird. Asynchrone Induktionsmotoren bieten erhebliche Vorteile.

4) Gute Geschwindigkeitsregulierungsleistung: Die Beziehung zwischen Elektrizität, Magnetismus und Kraft ist bei Permanentmagnet-Synchronmotoren einfacher als bei Induktions-Asynchronmotoren und die Geschwindigkeit lässt sich einfacher einstellen und steuern. Die Zustandsgleichung des Asynchronmotors ist vierter Ordnung, und die Gleichung des Rotors und des Stators ist gekoppelt (der Strom im Rotor wird durch die Rotationsinduktion des Statormagnetfelds erzeugt); die Zustandsgleichung des Permanentmagneten ist synchron Der Motor ist zweiter Ordnung, das Magnetfeld des Permanentmagneten existiert unabhängig und seine Geschwindigkeitsregulierungsleistung ist weniger schwierig zu steuern als bei Induktions-Asynchronmotoren.

5) Die Struktur ist einfach und kompakt: Der Permanentmagnet-Synchronantriebsmotor muss nicht auf die Erregerleistungsstruktur und die Erregerwicklungsstruktur eingestellt werden, was die strukturelle Komplexität verringert, und die Motorstruktur ist relativ kompakt, was den Motorbetrieb gewährleistet ist zuverlässiger.

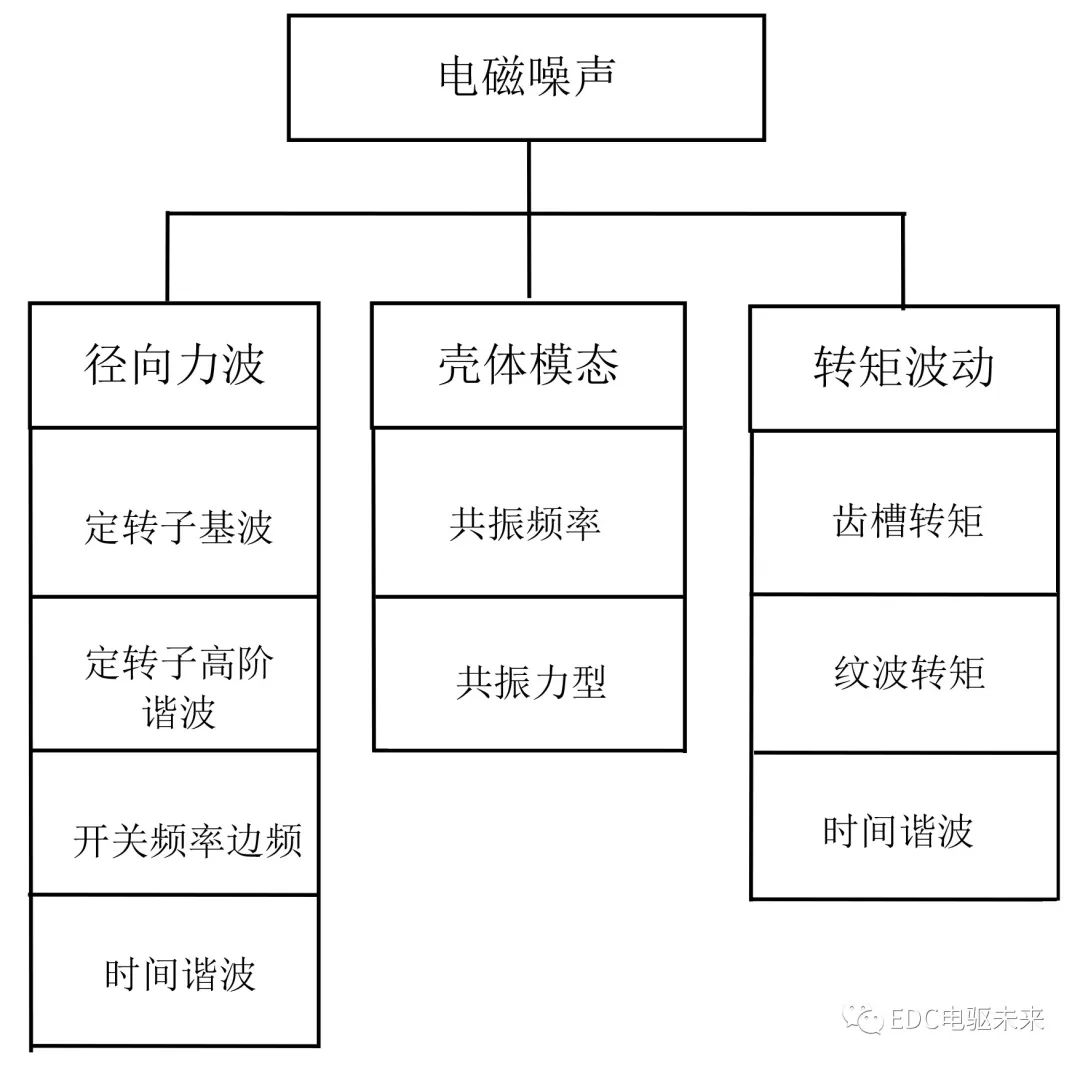

Permanentmagnet-Synchronmotorgeräusche umfassen Motorsteuerungsgeräusche, elektromagnetische Motorgeräusche, mechanische Geräusche, Batteriekühlungsgeräusche usw. und bestehen hauptsächlich aus elektromagnetischen Motorgeräuschen und mechanischen Geräuschen. Zu den mechanischen Geräuschen zählen unter anderem Lagergeräusche, Reduziergeräusche, Rotorexzentrizität usw., die hauptsächlich durch die Arbeit mechanischer Teile erzeugt werden. Das elektromagnetische Rauschen des Motors besteht hauptsächlich aus Drehmomentschwankungen (Rastmoment, Welligkeitsdrehmoment, Zeitharmonische usw., Zeitharmonische usw.), die auf das Motorgehäuse einwirken, was die modale Reaktion des Motorgehäuses anregt und Resonanz verursacht . Abbildung 1 ist ein Diagramm des Mechanismus des elektromagnetischen Rauschens.

Abbildung 1 Mechanismusdiagramm von elektromagnetischem Rauschen

Elektromagnetisches Rauschen ist das einzigartige und wichtigste Geräusch des Antriebsmotors. Durch das Magnetfeld im Luftspalt ändert sich die magnetische Dichte, was zu einer elektromagnetischen Wechselkraft führt, die auf die Statorschlitze einwirkt und eine elektromagnetische Kraft (Radialkraft und Tangentialkraft) erzeugt. Die elektromagnetische Kraft ist eine zeitabhängige Wechselkraft. Variabel Kraft, abhängig von Luftspaltform, Rastform usw. Die Intensität der radialen magnetischen Induktion ist größer als die Intensität der tangentialen magnetischen Induktion, die radiale elektromagnetische Kraft erzeugt kein elektromagnetisches Drehmoment und die radiale Kraft ist größer als die tangentiale Kraft. Die tangentiale elektromagnetische Kraft erzeugt ein Drehmoment, um den Rotor zum Drehen anzutreiben. Die Hauptfunktion besteht darin, den Aufbau des magnetischen Wechselfelds aufrechtzuerhalten, die radiale Kraftwelle regt die Statorstruktur an und die Statorstruktur vibriert, um Strahlungsgeräusche zu erzeugen, insbesondere die Frequenz von Die elektromagnetische Kraftwelle der Radialkraft und der Statorstrukturmodus. Wenn sie konsistent sind, ist das Strahlungsgeräusch sehr offensichtlich, und das durch die elektromagnetische Kraft erzeugte Geräusch ist ein hochfrequentes Heulen, das für das menschliche Ohr leichter zu erkennen ist.

Das Rastmoment ist eines der einzigartigen Probleme von Permanentmagnetmotoren. Wenn die Statorwicklung von Getriebe-Permanentmagnetmotoren nicht mit Strom versorgt wird, wirkt sich das durch die Wechselwirkung zwischen dem Magnetfeld der Permanentmagnete und der Reluktanz des geschlitzten Stators erzeugte Drehmoment gegenseitig aus Wechselwirkung zwischen den Permanentmagneten und dem Stator. verursacht durch Tangentialkraft. Rotor und Stator eines stromlosen Permanentmagnetmotors neigen dazu, sich selbst auf die Position minimaler Reluktanz einzustellen, was zu einem periodischen Drehmoment führt. Das Rastmoment hat nichts mit dem Ankerstrom zu tun, es ist eine Funktion der relativen Position von Stator und Rotor und hängt von den Konstruktionsmerkmalen des Motorkörpers ab (z. B. der Strukturgröße der Polnut usw.). Rastung und Magnetpol usw.). Das Rastmoment verursacht eine Drehmomentpulsation des Permanentmagnetmotors und dann eine Drehzahlschwankung, wodurch der Motor vibriert und Geräusche erzeugt, insbesondere wenn die Frequenz des pulsierenden Drehmoments mit der Resonanzfrequenz des Ankerstroms (Resonanz) übereinstimmt wird auftreten, was zwangsläufig zu einer Vergrößerung des Rastmoments, Vibrationen und Geräuschen führt.

Das Welligkeitsdrehmoment ist das Drehmoment, das durch die Wechselwirkung zwischen der magnetomotorischen Kraft des Stators und den elektromagnetischen Eigenschaften des Rotors erzeugt wird, wenn der Permanentmagnetmotor belastet wird. Wenn Stator und Rotor die gleiche harmonische Induktionsintensität aufweisen, ist das Welligkeitsdrehmoment proportional zur harmonischen Ordnung, sodass die höhere Harmonische ein größeres Welligkeitsdrehmoment aufweist. Bei Verwendung der Rotorrutsche ähneln das erzeugte elektromagnetische Drehmoment und die induzierte elektromotorische Kraft dem Durchschnittswert desselben Rotorstabs, der gleichmäßig auf einem Kreis verteilt ist, wodurch die harmonische elektromotorische Kraft, die durch das harmonische Zahnmagnetfeld erzeugt wird, effektiv geschwächt werden kann, wodurch die Harmonische geschwächt wird Die dadurch erzeugte elektromotorische Kraft Das durch das harmonische Magnetfeld verursachte zusätzliche Drehmoment reduziert elektromagnetische Vibrationen und Geräusche. Obwohl die Rotorrutsche auch die vom Rotor induzierte Grundelektromotorik verringert, ist der Grad der Rutsche im Allgemeinen viel kleiner als die Polteilung und hat daher kaum Auswirkungen auf die Grundleistung des Motors. Daher klein und mittelgroß Rotor-Asynchronmotoren aus Aluminiumguss. Häufig verwendete Rotorrutsche.

3. NVH-Vorteil des Flachdrahtmotors

Die besonderen Anforderungen an Antriebsmotoren für neue Energiefahrzeuge in Bezug auf die Leistung spiegeln sich hauptsächlich in einer hohen Leistungsdichte, einem breiten Bereich hoher Effizienz, einem breiten Bereich der Drehzahlregelung, einem großen Anlaufdrehmoment und hohen Anforderungen an die Wärmeableitung wider. Daher wird sich auch der Entwicklungstrend von Antriebsmotoren für Fahrzeuge mit neuer Energie um diese Leistungen drehen. Die aktuellen Hauptrichtungen sind Flachdrahtmotoren, ölgekühlte Motoren und All-in-One-Elektroantriebsbaugruppen. Flachdrahtmotoren haben eine höhere Leistungsdichte, größere Abstände zwischen flachen Kupferdrähten und ein leichtes Eindringen von Kühlöl. Die Entwicklung von Flachdrahtmotoren hat die Anwendung der direkten Ölkühlungstechnologie vorangetrieben. Gleichzeitig verfügt das Kühlöl über eine gute Isolierung und kann als Schmieröl für Untersetzungsgetriebe und Getriebelager verwendet werden. Außerdem kann es Abwärme des Motors sammeln und zum Warmhalten des Batteriepakets nutzen. Die direkte Ölkühlungstechnologie beschleunigt die Integration des Wärmemanagementsystems des Fahrzeugs. Es spielt auch eine Rolle bei der Förderung der Entwicklung des All-in-One-Elektroantriebssystems.

Der Flachdrahtmotor bezieht sich auf den Ersatz des herkömmlichen zylindrischen Kupferlackdrahts in der Statorwicklung durch emaillierten Kupferflachdraht, der in Haarnadelform verarbeitet ist. Im Querschnitt der Statorwicklung des Runddrahtmotors gibt es viele Lücken zwischen den runden Kupferdrähten, während im Querschnitt der Statorwicklung des Flachdrahtmotors der rechteckige Kupferdraht den Raum besser ausfüllen kann und verbessern Sie die Schlitzfüllrate, die flach ist. Der wesentliche Unterschied zwischen Drahtmotoren und Runddrahtmotoren.

Im Vergleich zu Runddrahtmotoren liegen die Hauptvorteile von Flachdrahtmotoren in geringeren Verlusten und einem höheren Wirkungsgrad. Unter den Verlusten von Permanentmagnet-Synchronmotoren machen Kupferverluste (hauptsächlich Verluste in der Statorwicklung) etwa 65 %, Eisenverluste (Verluste im Statorkern und Rotorkern) etwa 20 % und die restlichen Verluste aus für relativ niedrig. Flachdrahtmotoren und Runddrahtmotoren haben den gleichen Eisenverlust, der Hauptunterschied liegt im Kupferverlust.

Kupferverluste können spezifisch in Gleichstromverluste und Wechselstromverluste unterteilt werden. Sowohl Runddrahtmotoren als auch Flachdrahtmotoren haben Gleichstromverluste. Wenn die Anzahl der Stromphasen und der Stromeffektivwert angegeben werden, ist der Gleichstromverlust proportional zum Gleichstromwiderstand der Wicklung. Da Runddraht dünner ist und einen höheren Widerstand aufweist, weisen Runddrahtmotoren unter gleichen Bedingungen im Allgemeinen höhere Gleichstromverluste auf als Flachdrahtmotoren. Aufgrund der geringen Querschnittsgröße einer einzelnen Wicklung der Runddrahtwicklung kann der Wechselstromverlust vernachlässigt werden, während die Flachdrahtwicklung aufgrund der großen Querschnittsgröße, beeinflusst durch den Skin-Effekt und die Nähe, relativ groß ist Wirkung.

Neben der Verbesserung der Effizienz und der Reduzierung von Verlusten bietet der Einsatz von Flachdrahtmotoren einen größeren Bereich mit hohem Wirkungsgrad, eine höhere Leistungsdichte, eine stärkere Wärmeableitungskapazität und eine bessere NVH-Leistung als Runddrahtmotoren. Aus der Quellenanalyse geht hervor, dass bei gleicher Leistung geringere Kupfer- und Eisenverluste stark reduziert werden und ein höherer Wirkungsgrad auch eine geringere Radialkraftamplitude jeder Ordnung bedeutet, was indirekt zu einer umfassenden Reduzierung der Hauptradialkraft des gesamten NVH führt Der Flachdrahtmotor muss den Draht aus dem Schlitz einführen und direkt durch das Ende des Eisenkerns stecken, was ein kleineres Schlitzdesign bedeutet, das heißt, ein kleineres Rastmoment; höhere Statorsteifigkeit: Wicklungssteifigkeit des Flachdrahtmotors höher Das heißt, um insbesondere die Gesamtsteifigkeit des Stators zu verbessern, gilt: Je kleiner die Schwingungsamplitude des Mantels ist, desto kleiner ist die Radialkraftwelle und desto kleiner ist das Strahlungsgeräusch.

Fahrzeuge mit neuer Energie stellen immer höhere Anforderungen an Reichweite, Leistungsdichte und Energienutzungseffizienz, und elektrische Antriebssysteme entwickeln sich schrittweise in Richtung Integration, Miniaturisierung und geringes Gewicht. Zu den bisher veröffentlichten All-in-One-Elektroantriebssystemen gehören Drei-in-Eins-, Vier-in-Eins-, Sechs-in-Eins-, Sieben-in-Eins- und sogar Acht-in-Eins-Elektroantriebssysteme. Das gebräuchlichste davon ist das Drei-in-Eins-Elektroantriebssystem. Die „All-in-One“-Integrationslösung des elektrischen Antriebssystems kann Schaltkreise und Leistungshalbleiter gemeinsam nutzen, die Anzahl der Kabel reduzieren, das Volumen und Gewicht des elektrischen Antriebssystems effektiv reduzieren, die Leistungsdichte erhöhen und ein geringes Gewicht erreichen. Spielen Sie eine effektivere Rolle bei der NVH-Steuerung der Motorbaugruppe.

4. NVH-Entwicklungsprozess für Antriebsmotoren

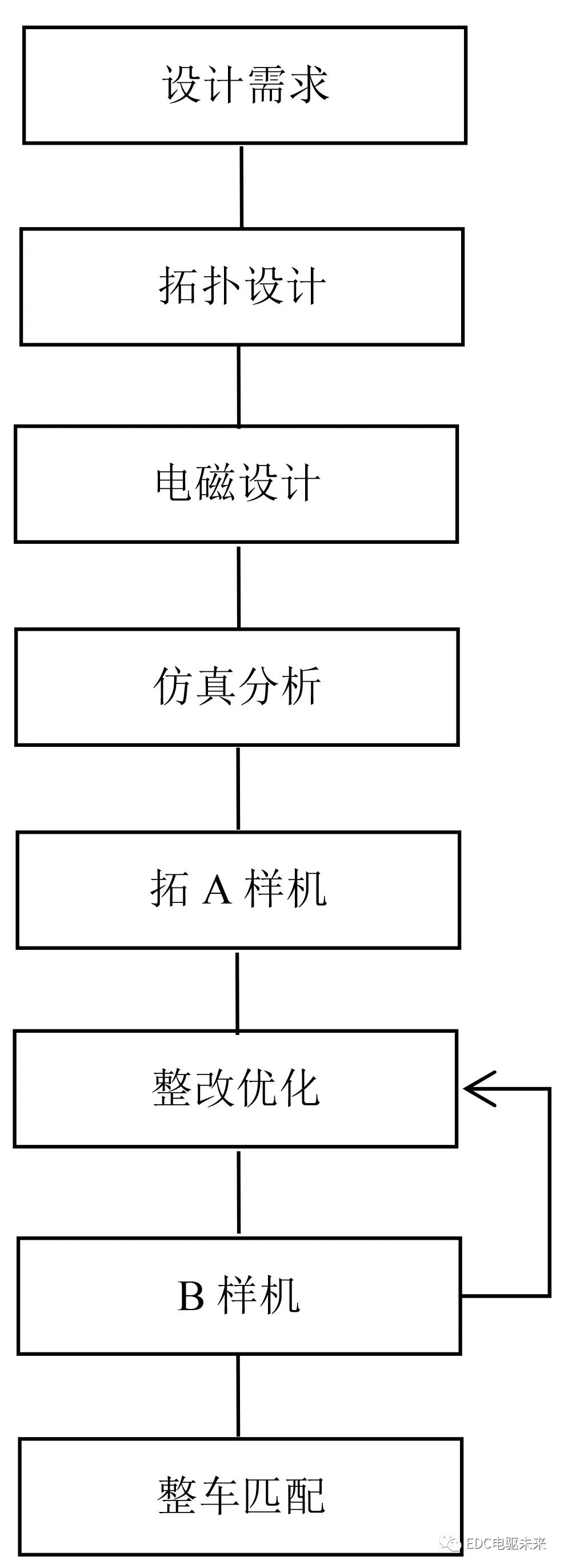

Der allgemeine NVH-Entwicklungsprozess für Motoren umfasst acht Teile, wie in Abbildung 2 dargestellt. Dies sind: Designanforderungen, Topologiedesign, elektromagnetisches Design, Simulationsanalyse, A-Prototyp, Gleichrichtungsoptimierung, B-Prototyp, Fahrzeuganpassung.

Abbildung 2 Flussdiagramm der NVH-Entwicklung des Antriebsmotors

1) Vergleichen Sie in der Designanforderungsphase entsprechend den Leistungsanforderungen die Konkurrenzprodukte, um die Motorleistungsparameter und NVH-Leistungsindikatoren zu bestimmen.

2) Bestätigen Sie in der Topologieentwurfsphase den Motortyp, die Rotorstruktur, das Verhältnis von Länge zu Durchmesser, die Anzahl der Schlitze und andere Strukturen sowie deren Auswirkungen auf NVH.

3) Entwerfen Sie in der elektromagnetischen Entwurfsphase die geometrischen Abmessungen des Motors, die Pol-Nut-Passung, die Wicklung, die Materialauswahl und ihren Einfluss auf NVH, die Rastmomentanalyse usw.

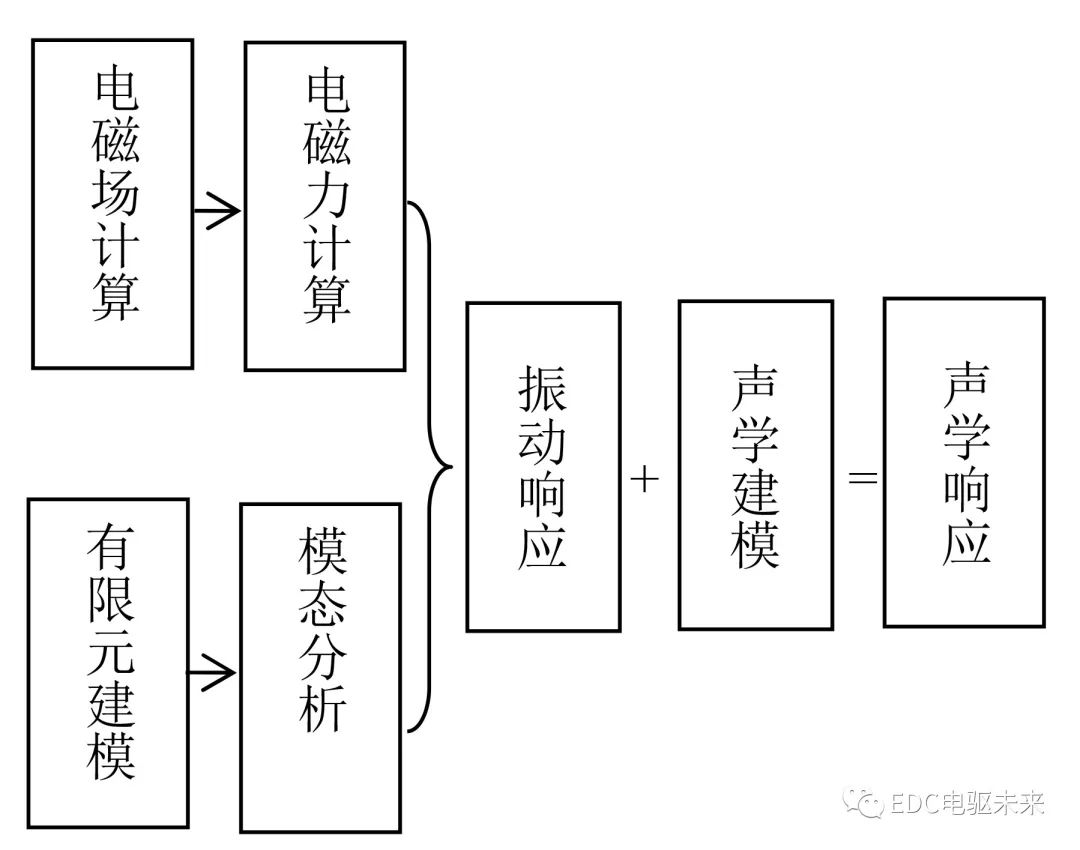

4) Die Simulationsanalysephase umfasst elektromagnetische Simulation, Struktursimulation, Multiphysiksimulation und den Ausgleich anderer Leistungsindikatoren, wie in Abbildung 3 dargestellt.

Abb.3 Simulationsflussdiagramm der akustischen Reaktion des Antriebsmotors

5) In der Prototypenphase werden der NVH-Test der Prototypmaschine, die Überprüfung der Simulationsergebnisse, der Strukturmodustest und der Test zur Identifizierung der Geräuschquelle durchgeführt.

6) In der Phase der Korrektur und Optimierung werden die Optimierung des elektromagnetischen Schemas, die Optimierung des strukturellen Schemas, die Leistungsbilanz und die Auswahl des optimalen Schemas durchgeführt.

7) In der B-Prototypenphase wird die NVH-Abnahme des optimierten Prototyps auf dem Prüfstand durchgeführt, die NVH-Verifizierung des Fahrzeugs durchgeführt und das Einzelziel erreicht.

8) In der Fahrzeuganpassungsphase werden die Fahrzeugtestüberprüfung, das Fahrwerksdesign, die Entwicklung des Akustikpakets, die Bestätigung der Zielerreichung usw. durchgeführt.

5. Schlussfolgerung

In diesem Artikel wird der Entwicklungsstand der Industrie für neue Energieantriebsmotoren vorgestellt und die derzeit gängigen Motoren in der Branche ausführlich erörtert: die Struktur, das Funktionsprinzip und der Geräuschmechanismus von Permanentmagnet-Synchronmotoren sowie die daraus resultierenden Drehmomentschwankungen und Radialkraftwellen Elektromagnetisches Rauschen von Permanentmagnet-Synchronmotoren. Der Erzeugungsmechanismus wird ausführlich erläutert, die NVH-Leistungsvorteile des Flachdrahtmotors werden vorgestellt, der NVH-Entwicklungsprozess des Permanentmagnet-Synchronmotors und der Geräuschsimulationsprozess des Permanentmagnet-Synchronmotors werden vorgestellt festgelegt und die Richtung für die NVH-Entwicklung des Antriebsmotors vorgegeben.

Quelle | Zukunft des EDC-Elektroantriebs