Le catalogue de cet article est le suivant :

Table des matières

2 Référence de sujet de traduction en chinois

1 titre et données en anglais

Problème A

Extraction de caractéristiques d'images de séquences et analyse de modélisation de

Fusion et cristallisation du flux de moulage

Les flux de moule dans le processus de coulée continue isolent thermiquement le ménisque d'acier fondu,

empêcher la réoxydation de l'acier liquide lors de la coulée continue des aciers liquides, contrôler la chaleur

transférer, assurer la lubrification du toron et absorber les inclusions non métalliques. Métallurgique

Les fonctions du flux de moule sont principalement déterminées par son taux de fusion et son taux de cristallisation sous

la courbe de contrôle de la température. Il est donc important d'étudier la distribution de phase des moisissures

flux dans l'espace entre la paroi du moule et l'enveloppe du toron.

Des fondants de moule de coulée continue sont ajoutés au sommet de l'acier liquide dans le moule. Ces solides

les scories, s'accumulant à la surface de l'acier liquide sous forme de couche de poudre, peuvent empêcher l'acier liquide

croûte de niveau due à une chute de température excessive de l'acier liquide. La température des flux de moules

puis s'élèvent progressivement jusqu'au point de fusion, et les fondants du moule sont fondus pour former une couche frittée.

Les matières premières des flux de moules forment des substances à bas point de fusion, puis des scories liquides à travers

les réactions chimiques et la composition des flux de moisissures changeront dans une certaine mesure. C'est

processus de fusion .

Au fur et à mesure que les flux de moules sont complètement fondus, une couche de laitier liquide se forme et recouvre

la surface de l'acier liquide. Le film de laitier se formera lorsque le laitier liquide s'infiltrera du

piscine de scories à la surface du liquide en acier dans l'espace entre la coque et la paroi du moule en cuivre.

Le laitier contre le toron conserve encore sa phase liquide, du fait de la température élevée du

surface du brin. Cependant, comme la température du laitier liquide diminue avec celle du toron

surface dans le sens longitudinal du moule, le film de laitier, contre la paroi du moule en cuivre, est

trempé et solidifié pour former un film de laitier solide vitreux (comportement de solidification du film de laitier),

avec le refroidissement forcé du moule, tandis que le film de scories cristallisera à certains endroits et formera un

couche cristalline (comportement de cristallisation du film de laitier) dans des conditions appropriées, enfin

créant une structure typique de film de laitier à trois couches : couche vitreuse, couche cristalline et laitier liquide

couche. Ce processus est la cristallisation.

En raison de la température élevée, de l'écoulement de fluide transitoire, des transitions de phase complexes et

réactions chimiques ainsi que l'opacité de la paroi du moule, il est difficile d'observer la phase

changements de flux de moule directement. Le testeur SHTT II de température de fusion et de cristallisation

Concours de mathématiques Asie-Pacifique 2022 en modélisation 2

est maintenant largement appliqué pour observer les comportements de cristallisation des flux de moules. Après le

l'expérience est terminée, les expérimentateurs démontrent les images une par une, enregistrent le

informations dans le coin supérieur gauche des images, et identifier les images de nœud clé avec nu

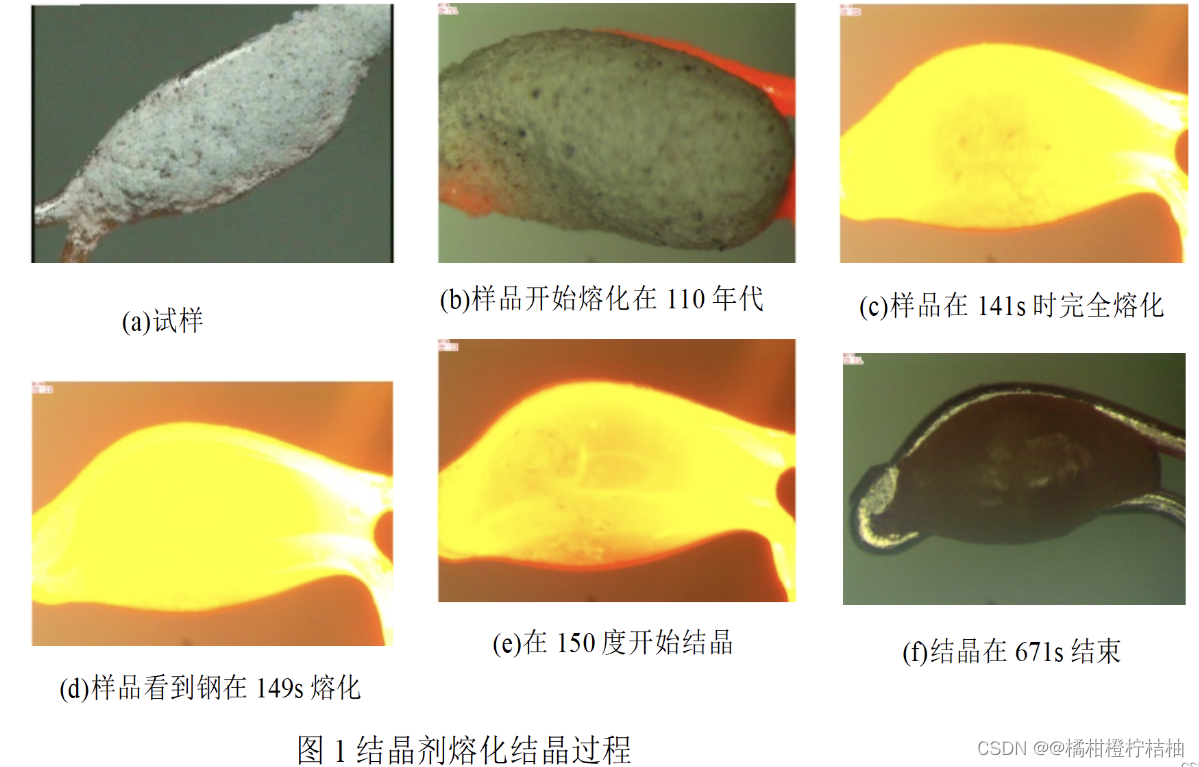

les yeux et l'expérience (voir Figure 1), afin de guider la conception des flux de moules pour répondre aux

exigences de solidification des nuances d'acier. Ce processus gaspille de la main-d'œuvre et entrave la

développement d'informations sur les processus expérimentaux. Il est urgent de développer une fonction automatique

technologie d'extraction et de modélisation mathématique d'images de séquences.

La pièce jointe 1 contient 562 séquences d'images de la fusion et de la cristallisation des flux de moisissures. Ces

les images de séquence sont collectées de la 110e à la 671e seconde lorsque l'expérience démarre. Le

les numéros de série des fichiers suivent la séquence de temps de collecte et les images sont collectées toutes les secondes. Le

les informations sont présentées par des images numériques dans la pièce jointe 1 (voir la figure 1). Le coin supérieur gauche

de chaque image est marqué avec le temps correspondant de l'image et les valeurs de température

du thermocouple n°1 et du thermocouple n°2.

Partage de disque réseau Baidu :

Lien : https://pan.baidu.com/s/1nrCwpHhOn9WhRd1r5Hiu3Q

Code d'extraction : dnzo

--share du super membre V3 de Baidu Netdisk

2 Référence de sujet de traduction en chinois

2.1 Sujets

Extraction de caractéristiques et analyse de modélisation d'images de séquences Fusion et cristallisation de flux de moules

L'agent de cristallisation dans le processus de coulée continue isole le ménisque d'acier fondu, empêche la réoxydation de l'acier fondu pendant le processus de coulée continue, contrôle le transfert de chaleur, assure la lubrification de la billette et absorbe les inclusions non métalliques. La fonction métallurgique de l'agent de cristallisation est principalement déterminée par sa vitesse de fusion et sa vitesse de cristallisation sous la courbe de contrôle de la température. Par conséquent, il est très important d'étudier la distribution de phase du flux du cristalliseur dans l'espace entre la paroi du cristalliseur et l'enveloppe de la billette.

Ajouter le flux de moule de coulée continue au sommet du moule. Ces scories solides se déposent à la surface de l'acier liquide sous forme de couches de poudre, ce qui peut empêcher la formation de peau horizontale de l'acier liquide causée par la chute de température excessive de l'acier liquide. La température du fondant de moule est ensuite progressivement élevée jusqu'au point de fusion, et le fondant de moule est fondu pour former une couche frittée. Les matières premières du flux de moule forment des substances à bas point de fusion par des réactions chimiques, puis forment des scories liquides, et la composition du flux de moule changera dans une certaine mesure. C'est le processus de fusion.

Lorsque le fondant du moule est complètement fondu, une couche de laitier liquide se forme et recouvre la surface de l'acier liquide. Lorsque le laitier liquide pénètre depuis le bain de laitier à la surface de l'acier fondu dans l'espace entre la coque et la paroi du moule en cuivre, un film de laitier se forme. En raison de la température élevée de la surface de la chaîne, le laitier sur la chaîne reste en phase liquide. Cependant, à mesure que la température du laitier liquide diminue avec la surface longitudinale du moule, le film de laitier est trempé et solidifié par rapport à la paroi du moule en cuivre pour former un film de laitier solide vitreux (comportement de solidification du film de laitier), et le moule est forcé de refroidir, et le film de laitier cristallise dans une certaine zone pour former une couche de cristallisation (comportement de cristallisation du film de laitier), et forme finalement une structure typique de film de laitier à trois couches : couche de verre, couche de cristallisation et couche de laitier liquide. Ce processus est la cristallisation.

En raison de la température élevée, de l'écoulement de fluide transitoire, des transitions de phase complexes et des réactions chimiques, ainsi que de l'opacité de la paroi du moule, il est difficile d'observer directement le changement de phase du flux du moule. Le testeur de température de fusion et de cristallisation de SHTTII a été largement utilisé pour observer le comportement de cristallisation du flux de moule. Après l'expérience, les expérimentateurs ont démontré les images une par une, les ont enregistrées dans le coin supérieur gauche des images, ont identifié les images des nœuds clés à l'œil nu et par expérience (voir la figure 1) et ont guidé la conception du flux de moule pour répondre aux exigences de solidification de la nuance d'acier. Ce processus est à forte intensité de main-d'œuvre et entrave le développement d'informations sur les processus expérimentaux. Il est impératif de développer des techniques d'extraction automatique de caractéristiques et de modélisation mathématique pour les images séquentielles.

La pièce jointe 1 contient 562 images séquentielles de fusion et de cristallisation de flux cristallins. Ces images séquentielles ont été collectées entre la 110e et la 671e seconde depuis le début de l'expérience. Le numéro de série du fichier suit la séquence temporelle de l'ensemble, et l'image mère NBa1 est présentée sous forme d'image numérique dans l'Annexe 1 (voir Figure 1).Le temps correspondant à l'image et le chiffre 1 sont marqués sur le coin supérieur gauche de chaque image Les valeurs de température du thermocouple et du thermocouple n ° 2.

Afin de réaliser l'extraction automatique des caractéristiques et la modélisation mathématique des images de séquence de fusion et de cristallisation die-flux, veuillez répondre aux trois questions suivantes.

2.2 Sujets

Question 1 : À l'aide de la segmentation et de la reconnaissance d'images ou d'autres technologies, veuillez extraire automatiquement la température du thermocouple n° 1 et du thermocouple n° 2 dans le coin supérieur gauche de chaque image, et les importer automatiquement dans le tableau correspondant. le document d'opération technique étape par étape), et veuillez faire un graphique température-temps (1 # fil température-2 # fil température-temps graphique; 1 # fil température moyenne-2 # fil température moyenne-temps graphique). De plus, les résultats des tests de la ligne 1 # ou de la ligne 2 # ne sont pas exacts. Merci de préciser et d'expliquer.

Question 2. Veuillez utiliser la technologie de traitement d'image numérique pour étudier et quantifier la différence dynamique des images de séquence adjacentes pendant le processus de cristallisation et de fusion selon les images à 6 nœuds de la figure 1. Sur cette base, veuillez effectuer une modélisation en série chronologique de différentes caractéristiques quantifiées et discuter de la courbe du processus de fusion et de cristallisation du flux cristallin en fonction des résultats de simulation du modèle mathématique.

Question 3 : étant donné le changement de température et de temps, et les résultats de recherche de la question 2, veuillez créer un modèle mathématique pour discuter de la relation fonctionnelle entre le changement de température et de temps et le processus de fusion et de cristallisation de l'agent de cristallisation, et discuter de la fusion et cristallisation de l'agent cristallisant selon les résultats de la simulation numérique Cinétique (relation température, vitesse de fusion et vitesse de cristallisation).

Toutes les traductions et documents partagés ci-dessus :

Lien : https://pan.baidu.com/s/1TU4qIPR7oVGf_z2dprDrjA

Code d'extraction : ljz4

--Partage du super membre Baidu Netdisk V3

3 idées, programme référence...

Réponse : Idées de questions A de la Coupe Asie-Pacifique 2022