Resumen: Aeronave es un dispositivo que vuela en la atmósfera o fuera de la atmósfera, incluyendo aeronaves, naves espaciales, cohetes y misiles. Durante el proceso de maniobra de la aeronave, la sección de carga de la estructura de la aeronave es una base importante para el diseño estructural, y la precisión de los resultados de medición de la sección de carga está directamente relacionada con la confiabilidad del diseño estructural. Con el objetivo de resolver el problema de que la tensión interna de la estructura del misil es difícil de medir durante el vuelo, se propone un método para usar el probador de carga para medir la carga de deformación y el software LS-DYNA combinado con el análisis de simulación. puntos para cada componente de análisis de tira, y diseñe un probador de carga para la medición de carga de alta precisión.El probador se compone de un módulo de medición de tensión de 8 canales y un módulo de medición de temperatura de 6 canales.El sistema está controlado conjuntamente por un solo chip microordenador y FPCA A través de la señal de tensión El circuito de acondicionamiento y el circuito de acondicionamiento de la señal de temperatura mejoran la linealidad de la señal, usan Flash para almacenar una gran cantidad de datos y cargan los datos a la computadora host a través de RS422 a USB. A través del trabajo anterior, se verifica el esquema de adquisición de alta precisión del probador de carga. Los resultados muestran que los datos de tensión y temperatura recopilados por el probador de carga son altamente lineales, lo que tiene un cierto valor de referencia para el diseño de la estructura del cuerpo del misil.

Palabras clave: simulación de elementos finitos: adquisición de alta precisión, medición multicanal: diseño de carga de estructura de proyectil0. Introducción

En la actualidad, la identificación de la carga de vuelo es una investigación muy complicada, que no solo involucra el modelado de la estructura del misil, la medición de la carga, sino que también incluye el problema más difícil de la inversión de la carga. Incluyendo la selección del algoritmo de inversión, la selección y coincidencia de cantidad de sensores, el diseño de puntos, la relación de acoplamiento entre las cargas de invierno, el algoritmo de calibración de los datos de carga y la influencia de los errores de posición del diseño del sensor, etc. La estructura del misil se utiliza como parte portadora y protectora de la cabeza, y está sujeta a condiciones de carga severas y complejas durante el movimiento del aire. Para optimizar las características dinámicas y estáticas de la estructura del proyectil y optimizar la estructura del proyectil, es necesario obtener la distribución de carga de la estructura del proyectil cuando se mueve en el aire. En la actualidad, la forma principal de obtener la carga de vuelo del misil es utilizar el cálculo de simulación para calcular la carga de cada sección como base para el diseño de la estructura y la comprobación de resistencia. La carga es razonable en teoría. Sin embargo, el tamaño real de los datos de carga del estado de vuelo necesita más verificación, y la medición directa de la carga durante el vuelo es el método más directo y efectivo. Este artículo analiza el esquema de diseño de un probador de carga de alta precisión.A través de la verificación de simulación de elementos finitos del rendimiento de tensión de un componente de una sola tira, se confirma el diseño de los puntos de medición de cada componente de la tira, y se compone el puente completo del puente de Wheatstone. de galgas extensométricas. Los datos de tensión se recopilan en forma de un sensor de temperatura de resistencia de platino Pt100 de 4 hilos para medir la pequeña tensión en la estructura de la aeronave. La resistencia de platino es un componente preciso con un amplio rango de medición de temperatura [2] . La mayoría de los sistemas de adquisición multicanal tradicionales solo recopilan una cantidad física, y no pueden recopilar y analizar datos de sensores múltiples al mismo tiempo, y no pueden almacenarlos durante mucho tiempo.Para resolver este problema, el circuito de acondicionamiento de señal y el circuito de almacenamiento de datos. Para requisitos de adquisición de alta precisión, se abandona el método tradicional de subbalance del puente de ajuste manual del potenciómetro [3], y el autoajuste del balance del puente se realiza a través del control de la microcomputadora de un solo chip [4], que está más en línea con la escena de aplicación en la viñeta: sensor de temperatura de resistencia de platino El sistema de 4 hilos se utiliza para la medición, y la fuente de alimentación a través de la fuente de corriente puede eliminar efectivamente la influencia de la resistencia del cable: agregando un circuito de filtro para mejorar aún más la precisión de la adquisición de datos. A través del trabajo anterior, se verifica el esquema de adquisición de alta precisión del probador de carga, que tiene cierto valor de referencia para el diseño de la estructura del cuerpo del misil.1. El esquema de diseño general del probador

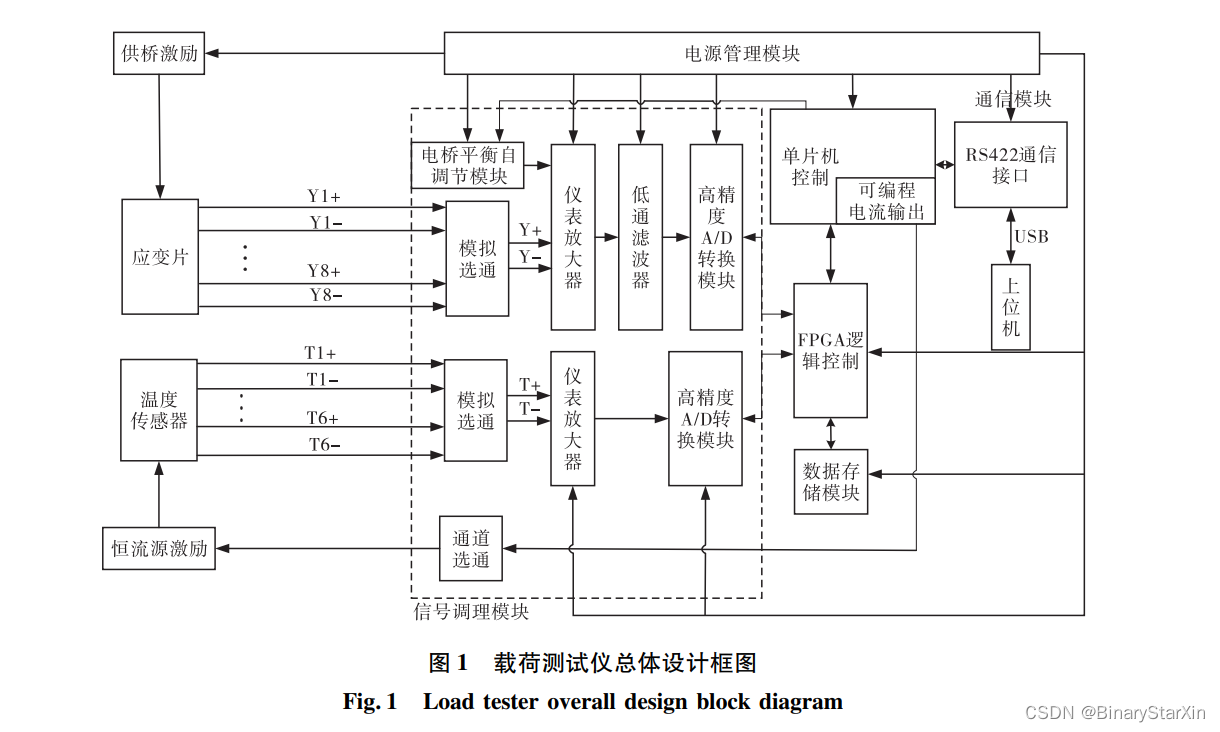

El probador de carga de alta precisión se compone principalmente de un módulo de administración de energía, un módulo de control principal, un módulo de adquisición de señal, un módulo de acondicionamiento de señal, un módulo de almacenamiento de datos, un módulo de excitación de fuente de alimentación y un módulo de comunicación. Entre ellos, el módulo de adquisición de señal es responsable de recopilar la entrada de señal analógica del sensor, y el módulo de acondicionamiento de señal es responsable de una serie de procesamiento de señal, incluido el circuito de polarización de CC, el circuito de atenuación de señal, el circuito amplificador de operación diferencial, puente Pingde auto -circuito de regulación, circuito de ganancia de señal y circuitos de filtro controlables, etc.; el módulo de excitación de la fuente de alimentación se utiliza para generar las señales de excitación correspondientes para el probador, y el módulo de excitación de la fuente de alimentación incluye señales de salida de tres canales para proporcionar requisitos de excitación para el probador respectivamente. La combinación de microcomputadora de un solo chip y FPGA forma el módulo de control principal del sistema, que se conecta con la terminal de PC de acuerdo con los requisitos del probador. Dado que la señal de deformación es una señal transitoria y la señal de temperatura es una señal de cambio lento[5], un módulo de acondicionamiento de señal de deformación confiable y un módulo de acondicionamiento de señal de temperatura están diseñados respectivamente para las diferentes características de señal de la señal de deformación y la señal de temperatura. . Después del acondicionamiento de la señal, ingresa al módulo de conversión A / D de alta precisión, y el código de cuantificación se almacena en el módulo de almacenamiento de datos a través del control FPGA, y el módulo de comunicación RS422 es controlado por el microordenador de un solo chip para cargar al computadora host [5] Comunicación para realizar borrado y lectura y escritura del módulo de almacenamiento de datos. El diagrama de bloques general del sistema se muestra en la Figura 1.2. Verificación de simulación de elementos finitos

La condición de fuerza de un solo componente de etiqueta se analiza mediante el método de elementos finitos para determinar que en la prueba real, la disposición de los puntos sensibles a la deformación de una sola barra de análisis conduce a una mejor adquisición de datos de carga.2.1 Análisis de la estructura del modelo

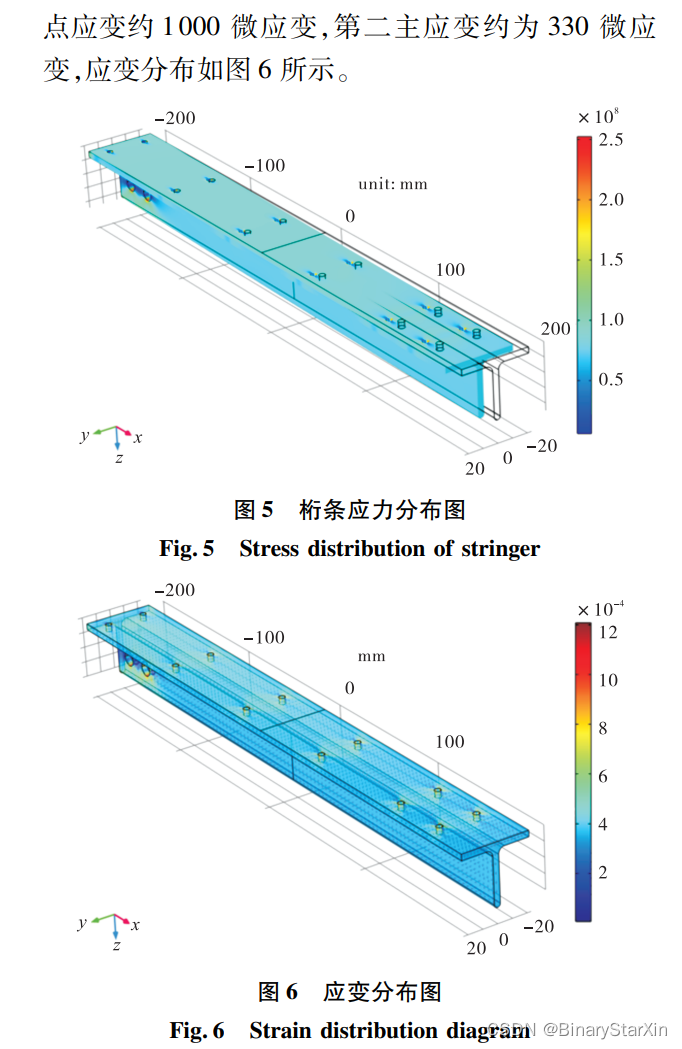

Usando el software de modelado CATIA, basado en cierto tipo de prototipo de estructura de misil, se estableció un modelo de un solo componente de álamo.El diagrama de estructura del modelo se muestra en la Figura 2. Para facilitar el cálculo de la simulación, el modelo de barra única está diseñado como un modelo simplificado a escala en comparación con la estructura real del cuerpo del misil, es decir, se ajustan la longitud y el ancho, mientras que la forma aerodinámica fluida del cuerpo del misil permanece sin cambios.

De acuerdo con la situación del análisis, se selecciona la elevación media/lateral del álamo para la posición del punto de medición de un solo álamo, como se muestra en la Figura 7, y se seleccionan cuatro ubicaciones de parche cerca del mismo punto de medición para formar los puntos de medición. del puente completo de Wheatstone. A través de la simulación, este punto de prueba puede reflejar verdaderamente la situación de carga de la sección.

3. Investigación tecnológica clave

3.1 Diseño del circuito de acondicionamiento de señales de deformaciónEl circuito de acondicionamiento de señal de tensión está compuesto por un interruptor analógico ADG507

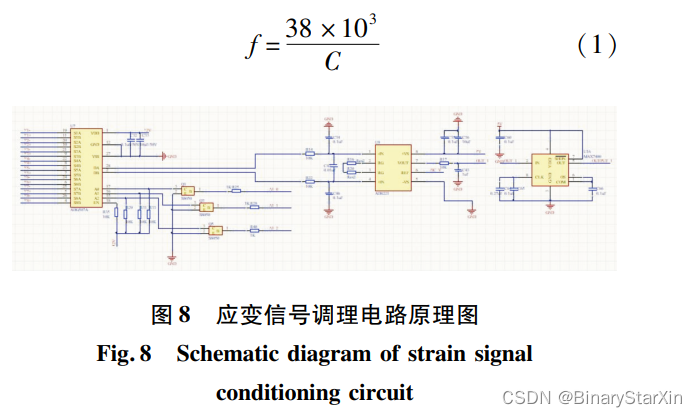

Amplificador de instrumentación AD8221, filtro circular de puente de paso bajo MAX7400 Convertidor analógico a digital de alta precisión AD7192, amplificador operacional de precisión OPA140 y convertidor digital a analógico LT2602. La parte delantera del circuito es un puente de Wheatstone compuesto por 350 galgas extensométricas 2, que se mide en forma de puente completo. El circuito del puente utiliza la salida de voltaje de 5 V de la fuente de alimentación LDO como excitación para el puente. La señal del medidor de tensión del canal de invierno es activada por el interruptor analógico e ingresa al amplificador del instrumento para su amplificación.Después de que la señal es filtrada por el filtro elíptico de paso bajo, ingresa al módulo de conversión A/D de alta precisión.

Las señales de tensión de 8 canales se alimentan al AD8221, un amplificador de instrumentos con ganancia ajustable, a través de un interruptor analógico ADG507, y el ajuste de la ampliación se puede realizar ajustando la resistencia de ganancia. Adopte MAX7400 para realizar la función del filtro elíptico de paso bajo de octavo orden [6], calcule mediante la fórmula (1) [7], ajuste el condensador conmutado para filtrar el ruido por encima de la frecuencia de 100 Hz. La Figura 8 muestra el diagrama esquemático del circuito de acondicionamiento de la señal de deformación.

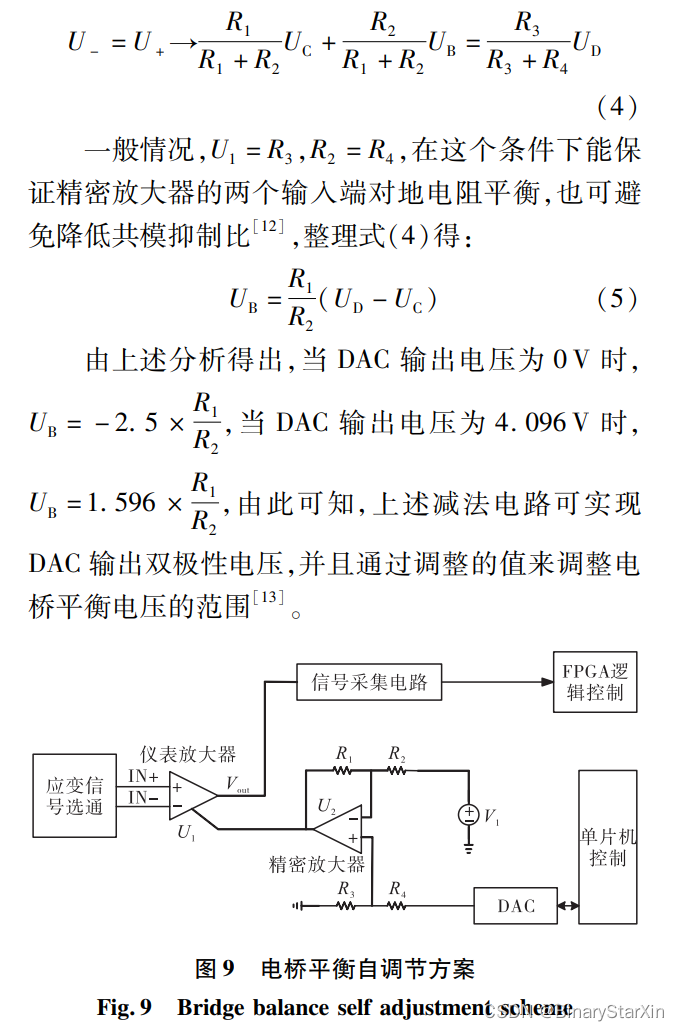

La galga extensométrica generará un voltaje de polarización inicial cuando no se deforme, lo que hará que el puente se desplace.Para mejorar la precisión de la medición, se debe usar un método determinado para llevar el puente al equilibrio [8]. El método de potenciómetro tradicional es difícil de ajustar y la estructura externa se daña fácilmente. En este documento, se utiliza una microcomputadora de un solo chip para controlar la salida DAC, ajustar el pin de arco VREF del amplificador de instrumentación y luego eliminar la polarización de CC de salida del amplificador de instrumentación. Para realizar la función de ajustar el desplazamiento positivo y negativo del puente, un circuito de sustracción se compone de un amplificador de precisión y 4 resistencias de precisión. El esquema de autoajuste del equilibrio del puente se muestra en la Fig.9.

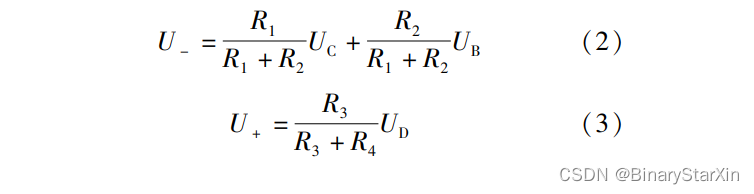

Configure el voltaje de salida DAC U, 0 ~ 4.096 V, el voltaje de salida de la fuente de voltaje de referencia U. es 2.5 V[10], el circuito de resta anterior convierte la salida U en un voltaje balanceado U. , asumiendo que el voltaje de entrada positivo del amplificador de precisión es U., y el voltaje de entrada negativo es U_, de acuerdo con el principio de "cortocircuito virtual" y "interrupción virtual" [11]:

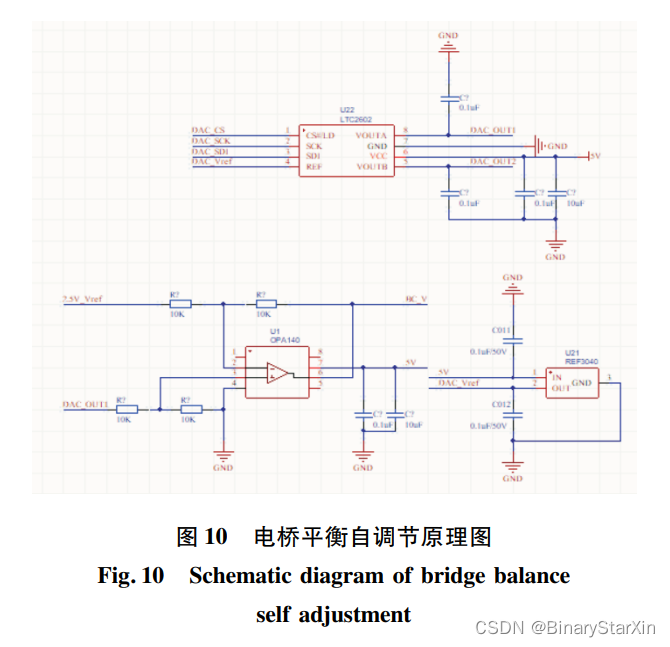

El diagrama esquemático del circuito de autorregulación de balance de puente se muestra en la Figura 10. La referencia de voltaje de LTC2602 es proporcionada por REF3040, el voltaje de referencia es 4.096 V y el circuito de resta está compuesto por OPA140 y 4 resistencias de precisión para realizar el bipolar. voltaje de salida de DAC.

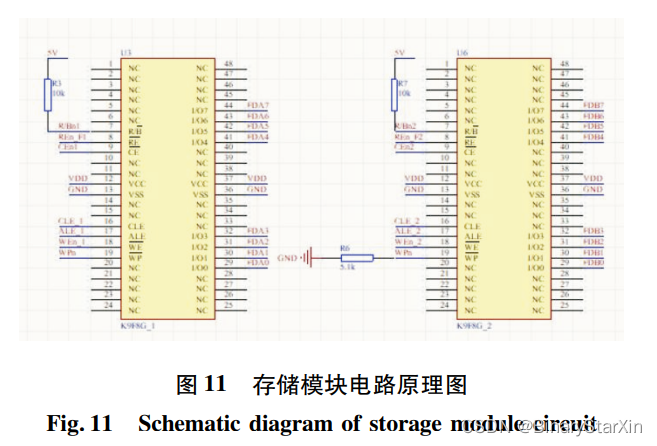

3.2 Diseño del módulo de almacenamiento

Debido a la particularidad del entorno de medición de este diseño, es conveniente elegir la memoria no volátil Fash como unidad de almacenamiento [14]. Este artículo selecciona 2 piezas de NAND tipo K9K8GO8 Flash para almacenar datos de tensión y temperatura. Dado que los bloques defectuosos deben evaluarse primero y luego se almacenan los datos, para mejorar la tasa de almacenamiento, se adopta la estructura de almacenamiento ping-pong, es decir, la operación de detección de bloques defectuosos se realiza en Flash 2 cuando Flash 1 está almacenando datos, de modo que los dos bloques Flash se almacenan en bloques defectuosos. Las operaciones de detección y almacenamiento de datos se alternan para realizar el almacenamiento continuo de datos de señal. La figura 11 muestra el diagrama esquemático del circuito del módulo de memoria.

3.3 Esquema de diseño del software del sistema

El diseño del software del sistema de medición de carga de alta precisión se basa en la viabilidad de la realización de funciones y, al mismo tiempo, se desarrolla teniendo en cuenta el método de diseño de confiabilidad. El diseño del software del sistema incluye la programación de un solo chip y la programación de FPGA. El esquema de diseño del software se muestra en la Figura 12.

El programa MCU incluye: módulo controlador DAC, módulo controlador RS422, módulo de comunicación de datos SPI y salida de corriente DAC incorporada, etc. Entre ellos, el módulo controlador DAC es responsable de conducir el DAC y controlar el valor de voltaje correspondiente de la salida DAC ; el módulo de controlador RS422 es responsable de conducir el RS422 y cargar los datos almacenados en la computadora host; la comunicación de datos entre la MCU y la FPGA a través del bus SPI; la salida de corriente DAC incorporada es responsable de proporcionar suministro de energía a la temperatura sensor.

El programa FPGA incluye: módulo de conversión AD, módulo de control de almacenamiento y módulo de comunicación de datos SPI. Entre ellos, el módulo de conversión AD controla el chip de conversión AD de alta precisión para convertir la señal de voltaje correspondiente a la tensión y la temperatura en una señal digital. Y almacene los datos en Fash controlando el módulo de almacenamiento de datos; comuníquese con el microcontrolador a través del bus SPI.

4. Verificación del diseño

Para el diseño del circuito autorregulador de subbalance del puente anterior, use Tina-TI para realizar el modelado y la simulación, como se muestra en la Figura 13:

En la Tabla 2 se puede ver que el circuito de autoequilibrio puede eliminar los valores de voltaje positivo y negativo, tiene un mejor rendimiento del circuito y cumple con los requisitos de diseño. Use una fuente de señal estándar para aplicar una señal de voltaje estándar como el extremo de entrada del circuito de acondicionamiento de tensión, use una caja de resistencia estándar como el extremo de entrada del circuito de acondicionamiento de la señal de temperatura, mida la linealidad de la señal de salida de cada canal después de la señal circuito de acondicionamiento, y utilizarlo como base de validación de señal para circuitos de acondicionamiento. La figura 15 muestra el análisis de linealidad del circuito acondicionador de señales de tensión, y la figura 16 muestra el análisis de linealidad del circuito acondicionador de señales de temperatura.

La Tabla 3 es la comparación de la tensión estándar y la tensión medida por el sistema. Puede verse en la Tabla 3 que la mayor precisión de medición de la deformación del sistema de medición de carga es del 0,33 %. La Tabla 4 es la comparación entre la temperatura estándar y la temperatura medida del sistema. En la Tabla 4 se puede ver que la precisión de la medición de temperatura del sistema de medición de carga es de +0,5 °C. A partir de los resultados medidos, se puede concluir que tanto la señal de tensión como la señal de temperatura tienen una alta linealidad.

5. Conclusión

Se diseña un sistema de medición de carga de aeronave de alta precisión A través del diseño del circuito de acondicionamiento de señal de tensión y temperatura, el circuito de adquisición de señal del circuito de autorregulación del subbalance del puente y el circuito de almacenamiento, la adquisición de alta precisión y Se realiza el almacenamiento de señales de tensión y temperatura.Comuníquese con la computadora host a través de RS422. El probador da prioridad al envío de datos en tiempo real, y el diseño del circuito de almacenamiento garantiza en gran medida el funcionamiento continuo del probador en entornos hostiles y evita la pérdida de datos debido a entornos hostiles. Los resultados experimentales muestran que la precisión de los datos de deformación recopilados por el sistema de medición de carga de aviones de alta precisión puede alcanzar el 0,3 %, y la precisión de los datos de temperatura puede alcanzar los +0,5 °C, lo que cumple con los indicadores esperados y tiene cierto valor de referencia para optimizar el diseño estructural de la aeronave.

Método de diseño del sistema de medición de carga estructural de aviones multicanal de alta precisión

Supongo que te gusta

Origin blog.csdn.net/qq_43416206/article/details/132255513

Recomendado

Clasificación