Directorio de artículos

1. Configuración de inspección a nivel de ubicación

Generalmente, la ubicación de alimentación de material del material de producción se mantiene en el componente de la orden de producción, pero la verificación de disponibilidad debe considerar el inventario de toda la fábrica de manera uniforme, por lo que debe verificar que no verifique la disponibilidad del material de acuerdo con la ubicación del inventario en el alcance de la verificación de disponibilidad. Si la verificación de disponibilidad de producción es para verificar el conjunto completo de datos del taller, entonces la verificación de disponibilidad debe realizarse en la ubicación del taller de producción designado, y luego la verificación de disponibilidad debe realizarse en la situación de preparación del material del taller. Para lograr los requisitos anteriores, es necesario configurar la verificación de usabilidad.

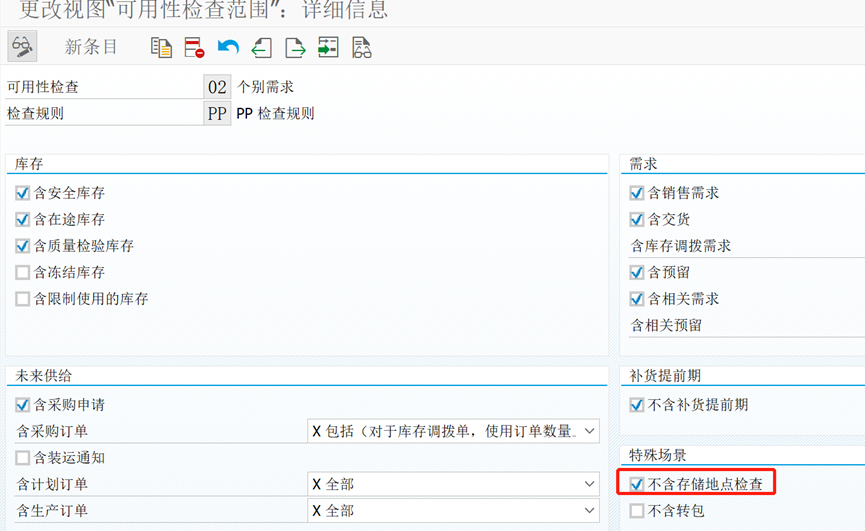

Ruta de configuración: SPRO-Producción-Almacén Control de precio de reserva-Procedimiento-Verificación de disponibilidad-Definir alcance de verificación

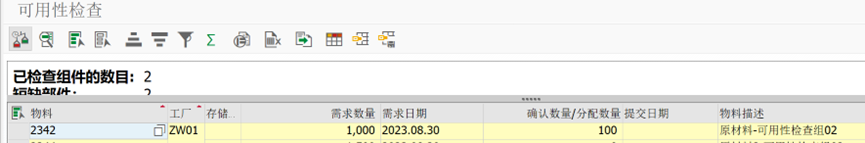

Preparación de datos de prueba:

-

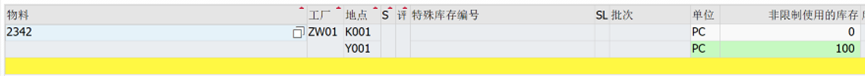

El inventario del material de componente 2342 tiene 100 piezas en la ubicación de stock Y001.

-

El mantenimiento de ubicación de almacenamiento de alimentación del componente de pedido 2342 es K001

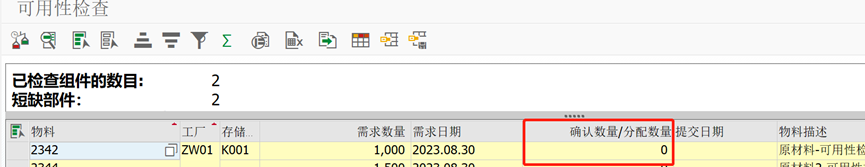

Desactivado: cuando no se incluye la verificación de ubicación de almacenamiento, la ubicación de stock K001 no tiene existencias en este momento, por lo que la verificación de disponibilidad indicará que los datos son completamente insatisfactorios. Pero en este momento, hay existencias en la ubicación Y001 de la fábrica.

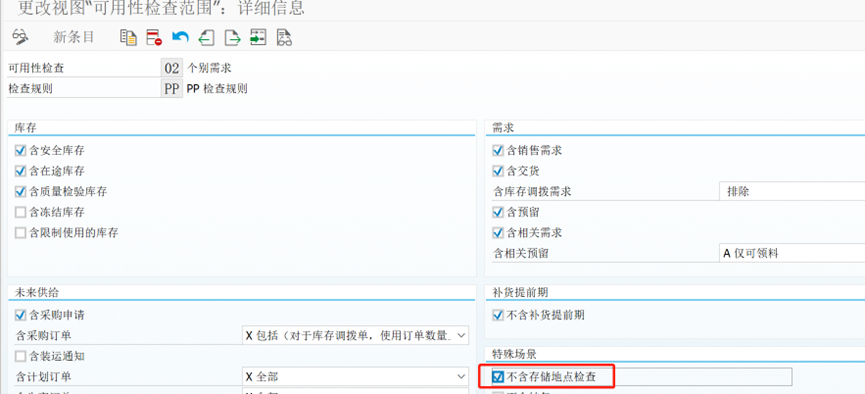

Por lo tanto, si no verifica la disponibilidad de la ubicación del taller, debe marcar la opción de verificación que no incluye la ubicación del almacenamiento.

Cuando se realiza la verificación, el inventario de Y001 puede satisfacer la demanda de parte del material de producción.

2. Subcontratación de inspección de inventario

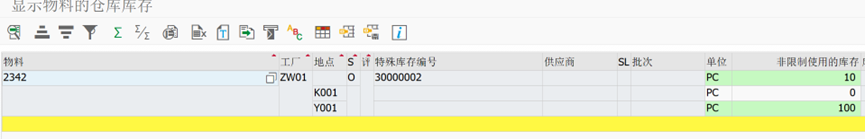

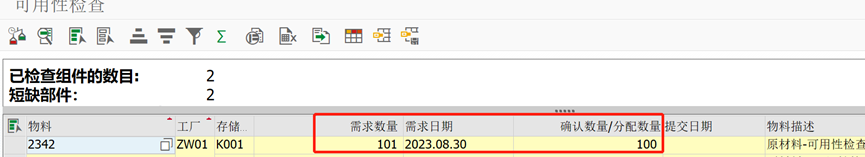

Si no se verifica la ubicación del inventario y la empresa tiene negocios de subcontratación, entonces el inventario en la ubicación del proveedor no se puede usar como el rango disponible de materiales de producción, por lo que la configuración debe ajustarse para excluir el inventario subcontratado. En las opciones para escenarios especiales, marque Casco sin subcontratar cheques sin lugares de almacenamiento

Preparación de datos de prueba:

- El inventario del material de componente 2342 tiene 100 piezas en la ubicación de stock Y001.

- 10 stocks subcontratados del componente 2342

Resultados de la prueba:

CO01 crea una orden de producción, requiere 101 componentes y realiza una verificación de disponibilidad.El sistema no considera la subcontratación y la subcontratación de inventario.

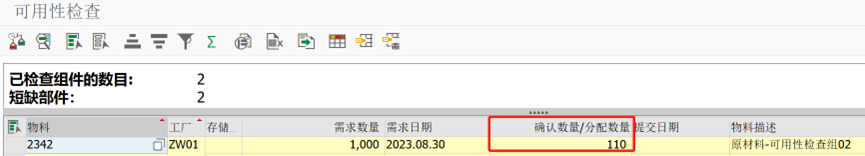

Si no marca la opción: Excluir almacenes subcontratados, cuando se realiza la verificación de disponibilidad, el inventario disponible del sistema es la suma de la cantidad de inventario de 100 ubicaciones Y001 y 10 inventarios de proveedores subcontratados, que se pueden utilizar para la producción.

3. Conjunto completo parcial de comprobaciones de usabilidad

En el proceso de producción, si se trata de ensamblaje y producción de ensamblaje, para garantizar el progreso de la entrega del producto, generalmente cuando los materiales de producción se pueden producir en parte, la producción puede comenzar primero y luego decidir si producir de acuerdo con el progreso del conjunto completo o esperar el conjunto completo antes de producir el resto del plan. Por lo tanto, el sistema necesita ocupar la disponibilidad de otros materiales en el pedido de acuerdo con la cantidad mínima del conjunto completo.

Preparación de la prueba:

== Datos de la lista de materiales == Cada producción del producto A requiere 20 piezas de 2242 componentes y 10 piezas de 2244 componentes.

== Datos de inventario == Cuando hay 100 inventario 2242 en el sistema, C tiene 100.

== Orden de producción == Si la cantidad planificada de la orden de producción es 100, entonces se requieren 200 2242 componentes y 100 2244 componentes.

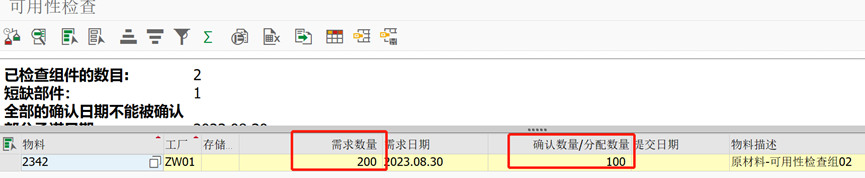

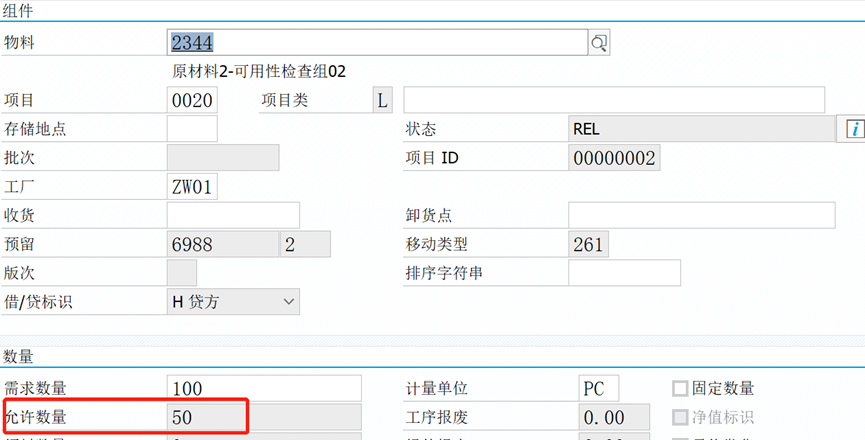

== escena de pruebaEn la actualidad, la cantidad máxima que se puede producir con el inventario existente está determinada por el componente B, debido a que el inventario del componente C es suficiente para que la demanda total del producto A produzca 100 unidades. 2242 componentes solo pueden producir 50 productos en la actualidad , cuando las órdenes de programación de producción se colocan en este momento, lo ideal es ocupar solo el inventario de material requerido para 50 productos, por lo tanto, la cantidad de ATP es 100 para 2242 materiales y 50 para 2244 materiales. Con el fin de lograr el propósito anterior.

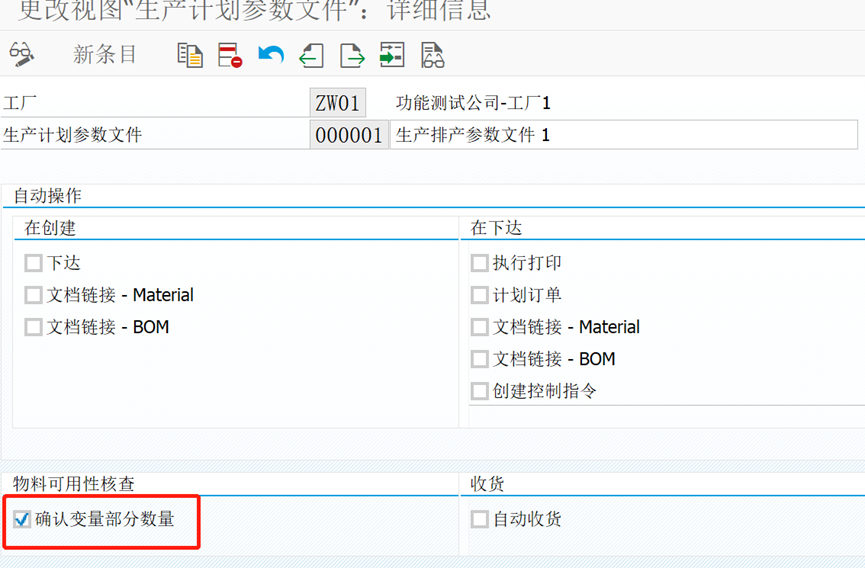

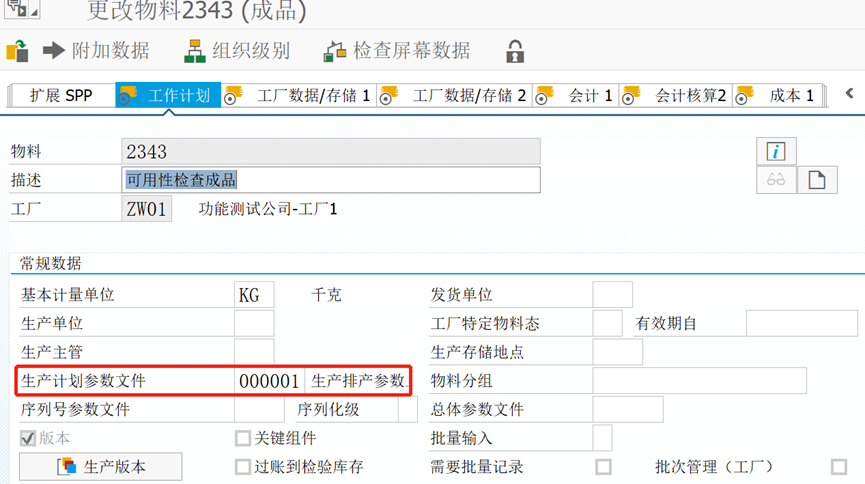

== **Ruta de configuración: SPRO-Producción-Almacenar Control de precio de reserva-Datos maestros-Definir archivo de parámetros de planificación de producción

La vista del plan de trabajo en el maestro de materiales del producto asigna el perfil de producción

Efecto:

después de crear un pedido, realice una verificación de disponibilidad, 2242 requiere una cantidad de 200 y solo 100 del inventario pueden cumplir con la producción

Después de continuar con el pedido, verifique la cantidad de compromiso ATP de 2244. Aunque el inventario está completamente satisfecho, solo ocupa 50, que se produce en parte con 2242

4. Otros asuntos

1. Cancelar la verificación de disponibilidad

Si desea cancelar la verificación de disponibilidad del pedido, puede elegirlo en la interfaz de pedidos, función-ir a-verificación de disponibilidad-reiniciar material. operación, se restablece la verificación de disponibilidad del pedido. El estado del pedido se restablece desde el estado después de la verificación de disponibilidad de material al estado MANC - Estado de disponibilidad de material no realizado.

2. Realizar controles de disponibilidad por lotes - COMAC. Las verificaciones de disponibilidad se pueden realizar en lotes y el estado de las verificaciones de disponibilidad se puede restablecer.

3. Resumen de resultados de disponibilidad - CO09 para ver los resultados de verificación de disponibilidad de materiales

cinco, finalmente

La actualización final en la serie de verificación de disponibilidad de material de pedido. En la actualidad, existen problemas de prueba no resueltos en la inspección de usabilidad, y lo único que se puede pensar en este momento es mejorar el control:

- La cantidad de entrada de material no se puede controlar según la posición presupuestaria ATP de la orden.

- Al comprobar el alcance de la disponibilidad, no se pueden excluir otras ubicaciones de almacenamiento en planta que no sean la ubicación actual de almacenamiento en planta.