Según datos de investigación de Research and Markets, el valor de mercado mundial actual de las piezas moldeadas por inyección de plástico alcanza los 325.000 millones de dólares estadounidenses. Se estima que el valor de mercado alcanzará los 478.720 millones de dólares estadounidenses en 2025, con una tasa de crecimiento anual compuesta de 5,7% de 2019 a 2025.

Impulsadas por el rápido desarrollo económico en Asia, además de beneficiarse del avance de la eficiencia del proceso y los nuevos materiales de resina, las piezas de plástico se utilizan ampliamente en aplicaciones más complejas, lo que brinda enormes oportunidades y desafíos a los diseñadores e ingenieros de productos.

Una ventaja significativa del moldeo por inyección de plástico es la capacidad de producir cantidades muy grandes de productos a un precio unitario (herramienta) relativamente bajo en relación con el costo de desarrollo. Sin embargo, estas mismas producciones de gran volumen requieren el uso de un buen diseño de molde.

El diseño de molde pequeño y mejorado gradualmente puede tener un impacto insignificante en la producción de pequeños lotes de piezas moldeadas por inyección, pero tendrá un impacto económico significativo al producir millones de piezas acabadas. Por eso, en la fase de diseño de cualquier proyecto de herramienta, es importante adoptar una lógica de diseño razonable.

Los siguientes son los cuatro factores clave y las cinco precauciones que deben tenerse en cuenta al diseñar dos moldes de inyección de múltiples cavidades para productos utilizados en entornos de alta temperatura Estas consideraciones son generalmente aplicables a cualquier proyecto de aplicación.

Diseño de materiales

Cada resina de termoformado tiene propiedades químicas y mecánicas únicas y debe combinarse con las piezas de acero del molde que se utilizarán para moldearla. Por ejemplo, cuando se usa polieteretercetona PEEK (un plástico de ingeniería de alta temperatura utilizado en aplicaciones automotrices, aeroespaciales y médicas), el molde debe poder soportar temperaturas de moldeo más altas mientras mantiene la estabilidad dimensional.

1. Piezas producidas con materiales plásticos PEEK de alta temperatura Para piezas producidas

con materiales plásticos PEEK de alta temperatura, la selección de material de herramienta de molde recomendada es acero inoxidable S136. El acero inoxidable es adecuado para la producción en masa a la mayor temperatura requerida por PEEK. Además, el acero inoxidable también es resistente a la abrasión de la fibra de vidrio y está muy pulido, lo que puede dar a las piezas de plástico una excelente calidad de superficie.

Dado que PEEK debe moldearse por inyección a alta temperatura y alta presión, las herramientas del molde deben tratarse térmicamente con cuidado. El proceso de tratamiento térmico se realiza antes del pulido final y después del mecanizado CNC.

2. Desbaste antes del pulido del molde y el tratamiento térmico.

Dado que el acero inoxidable S136 no es un acero para herramientas barato, se recomienda procesar solo una parte de los insertos de herramientas moldeados para reducir el costo total de la herramienta. Una vez procesado, el inserto puede colocarse en un molde modular de un material de herramienta de moldeo estándar más grande (como acero para moldes de plástico P20 o NAK80) y luego instalarse en la máquina.

Dado que la temperatura de moldeo por inyección requerida por PEEK generalmente excede la temperatura estándar del circuito de calefacción de la mayoría de las máquinas de moldeo por inyección, para cumplir con la alta temperatura de moldeo necesaria, se debe usar una bobina de calentamiento eléctrica separada.

Los calentadores eléctricos pueden distribuir el calor de manera muy efectiva y uniforme para obtener un buen efecto de moldeo, pero a su vez plantean requisitos más altos para el diseño correcto del canal de enfriamiento con el fin de disipar el calor rápidamente para obtener un buen tiempo de ciclo.

Diseño de ángulo de tiro

Debido a que la resina tiene una tasa de contracción única, se contrae cuando se enfría, lo que puede hacer que la pieza moldeada se adhiera a la cavidad del molde y cause una condición de la mucosa.

Aunque la hoja de especificaciones del fabricante ayuda a determinar el ángulo de desmoldeo mínimo, también se ve afectado por la textura de la superficie de la pieza. En cierto punto, las piezas moldeadas por inyección con más textura (mordidas) requieren un ángulo de desmoldeo mayor.

3. El ángulo de desmoldeo es necesario para mover la línea de partición.

Es común que los diseñadores de productos determinen la línea divisoria en la intersección de dos planos verticales en ángulo recto. Sin embargo, si una de las superficies es la superficie exterior y aparece cualquier exceso de material en el molde, la superficie exterior puede resultar dañada.

Para evitar este tipo de daño, es mejor mover la línea divisoria a la superficie adyacente sin apariencia. La línea de separación debe moverse ligeramente oblicuamente a lo largo del ángulo de desmoldeo, no exactamente 90 grados. Si aparece un exceso de material, se puede cortar sin dañar la apariencia de la pieza terminada.

Diseño de espesor de pared

La gestión del grosor de la pared es esencial para controlar las marcas de tensión y, al mismo tiempo, garantizar que el diseño cumpla con el grosor mínimo de la pared manteniendo la máxima coherencia con el grosor de las piezas adyacentes.

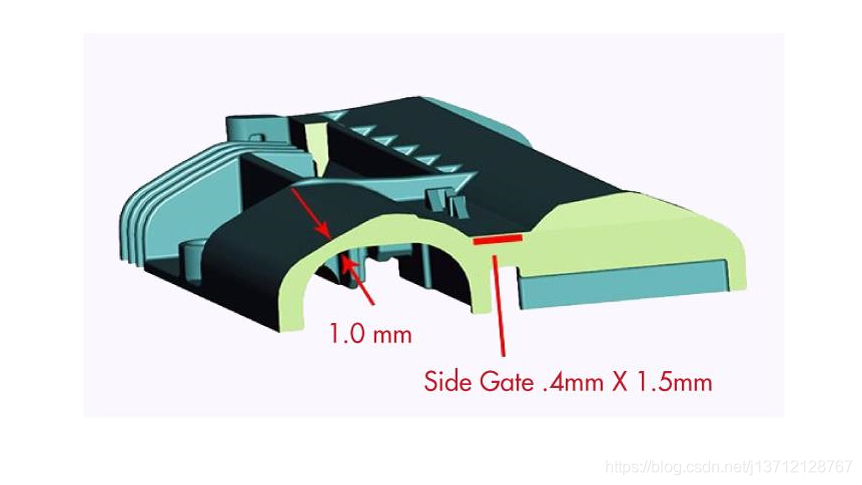

4. Aplique alta presión de inyección cerca de la puerta.

La puerta es el área que representa la alta presión de inyección inicial, y el grosor de la pared estrecha también significa que el aumento de la presión de inyección será limitado. Si está desequilibrado, estas dos fuerzas provocarán el cizallamiento del molde, exceso de material e incluso dañarán el efecto. Por lo tanto, es una buena práctica de diseño aumentar el grosor de la pared cerca de la puerta, reducir la presión de inyección o realizar ambas acciones al mismo tiempo.

En segundo lugar, aumentará la posibilidad de exceso de material porque la presión se aplicará con precisión a la línea divisoria. Si hay exceso de material, se necesitará mucho tiempo y esfuerzo para eliminarlo, y se dejará la marca correspondiente en el producto terminado. Finalmente, la calidad desigual de las áreas adyacentes también causará abolladuras. Estos daños no solo hacen que la apariencia de las piezas de plástico sea antiestética, sino que también dañan la integridad estructural de las piezas.

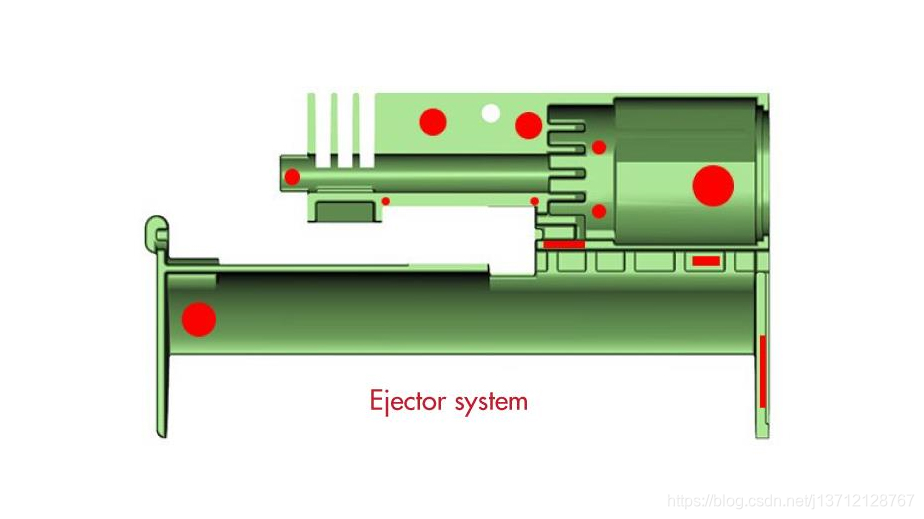

Diseño de desmoldeo

La fuerza de desmoldeo debe aplicarse uniformemente al área de la superficie de la pieza moldeada por inyección, considerando el grosor y la calidad para evitar que la pieza se deforme o se rompa. Además, en el área alrededor de la puerta, será necesario agregar una placa de extracción o un dispositivo de liberación de pasador de expulsión adicional. Estos dispositivos de desmoldeo tipo dedal son necesarios para limpiar la puerta en el caso de disparos cortos.

5. ¿Es difícil equilibrar las formas geométricas?

Dado que el área cerca de la puerta estará bajo tensión, es mejor diseñar el grosor de la pared lo más grueso posible, o usar una junta u otra área plana para proporcionar la fuerza de empuje del pasador expulsor.

A medida que los diseñadores e ingenieros continúan avanzando en la dirección del desarrollo de nuevos productos, es importante comprender los matices de los moldes de inyección de plástico y ajustarlos correctamente.