1. 计算依据

1. 钢结构设计规范(GB50017-2003)

2.模型的建立

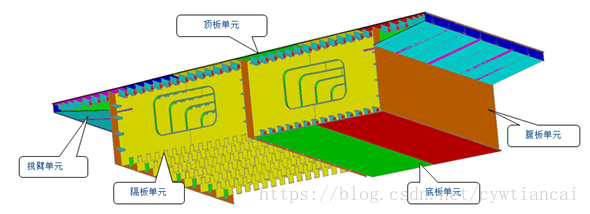

本工程钢箱梁为正交异性板,顶板厚16~24mm、底板厚14~24mm,顶板纵肋大部分采用T形肋,T形肋面板规格12×100mm、腹板规格10×150mm,挑臂处的顶板局部采用扁平板肋,加劲板规格16×180mm、16×160mm、12×120mm;底板纵肋也采用T形肋,T形肋面板规格12×100mm、腹板规格10×150mm;钢箱梁设3道竖直腹板,板厚14~24mm,内、外腹板3道扁平加劲肋,中腹板采用6扁平加劲肋,加劲板规格14×150m;横隔板标准段布置间距为2m,横隔板厚12mm;支点处隔板板厚加强至24mm。钢板采用Q345qD。

具体结构见下图。

钢箱梁结构3D示意图

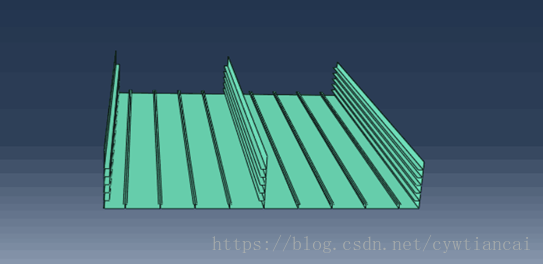

为消除边界条件对计算结果的影响,本报告基于通用有限元软件abaqus和midas建立15米,11米长标准段主梁的精细化模型,单元类型为shell,midasz中单元类型为板单元,钢材弹性模量为2.0e11,泊松比0.3,密度7800kg/m^3。

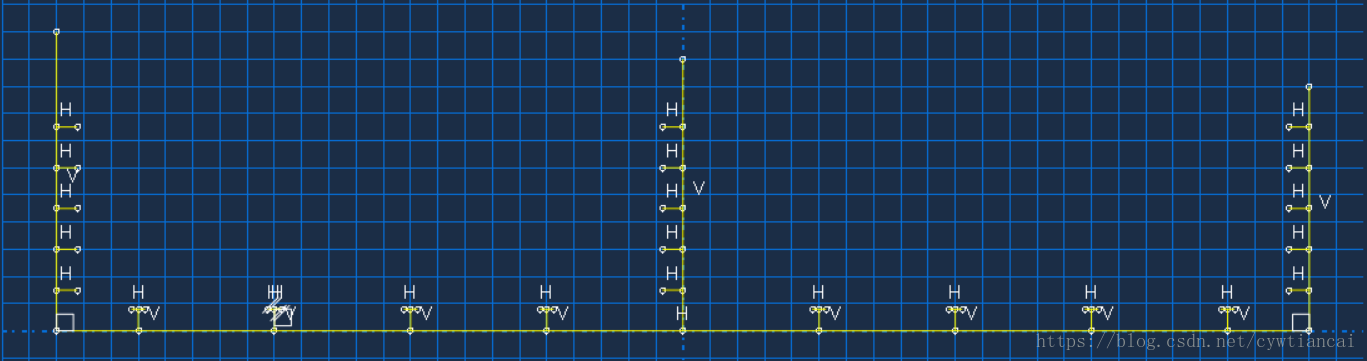

模型的边界条件如下:

1. 主梁端部一端约束节点6个方向自由度,相当于固结,主梁另一端开发顺桥向纵向位移,约束竖向和横向位移。

2. 主梁跨中与滑到接触部分,约束主梁地板或两侧滑道上的位移,滑道按600mm*15000mm区域计算。

考虑到时间和精细度问题使用壳单元整体建模。避免进行接触作用,加如要选interaction,土木工程中建议选择tie连接。

约束情况如图,尽量选择线面约束

3.应力分析内容

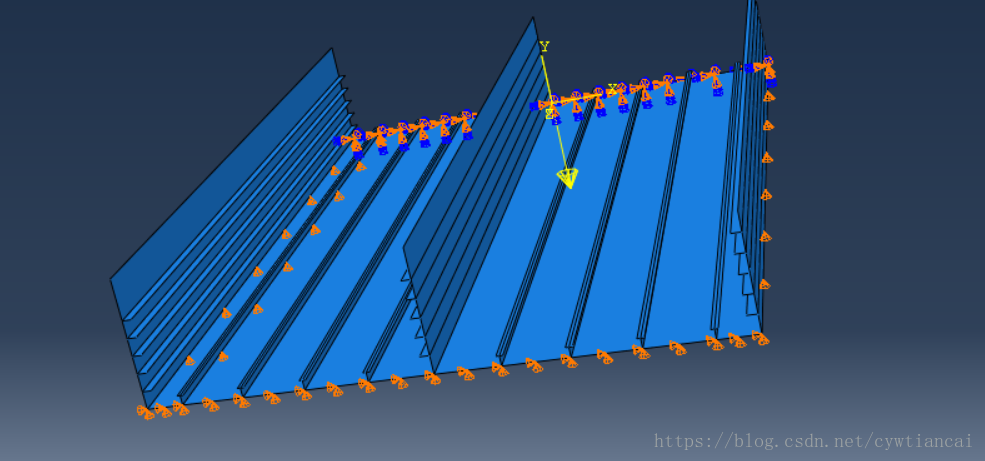

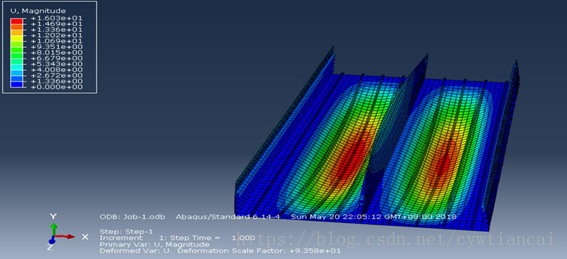

图为一段钢箱梁在顶推过程中的位移变形,最大变形量出现在跨中为16mm

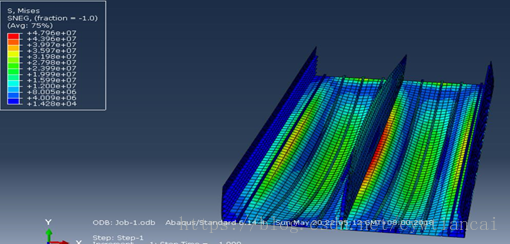

图为钢箱梁顶推过程中应力情况,可以发现最大应力出现在腹板处为47mpa,底板应力未超过345mpa,钢板处于弹性状态,结构较为安全。

上述计算结果表明,与底面接触的中腹部和底板附近的局部应力较大,同时应该考虑施工误差,以及边滑道的分配比例的不确定性,因此对原有结构滑道区域进行加固。